Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении широкой номенклатуры колес для транспортных средств, включая автомобильные, авиационные, а также катков для транспорта на гусеничном ходу.

Известен способ изготовления колес литьем под давлением. Этот способ отличается высокой производительностью и экономичностью и обеспечивает надежность колес в эксплуатации при езде по хорошим дорогам с твердым покрытием. Однако уровень механических свойств сплавов с литой структурой оказывается недостаточным при эксплуатации таких колес по дорогам с плохим покрытием, при их использовании на спортивных автомобилях и тяжелом транспорте. Кроме того, сплавы с литой структурой имеют меньшую удельную прочность по сравнению со сплавами с деформированной структурой, поэтому литые колеса имеют больший вес, чем штампованные.

Более высокие механические свойства имеют колеса, изготовленные с применением пластической деформации, в частности раскаткой.

Известен способ изготовления колес для транспортных средств, включающий изготовление заготовки колеса с центральной частью и предварительно оформленным ободом, последующую вытяжку раскаткой обода на оправке до получения профиля, близкого к профилю готового колеса, по меньшей мере, за один переход и окончательную обработку колеса (авторское свидетельство SU 1016001 A, 07.05.1983).

Однако этот способ обладает недостаточно широкими возможностями его реализации, обусловленными тем, что в качестве исходной заготовки применяется штамповка определенной конструкции, и раскатка ведется на оптимальных условиях, без учета структуры и механических свойств исходной заготовки. Это ограничивает производительность процесса, приводит к непроизвольным потерям металла. Так, поскольку раскатывается цилиндрическая часть колеса, диаметр которой равен диаметру оправки, то при раскатке нераскатанная часть обода в каждый момент времени подвергается смещению, а контактируемая с оправкой поверхность - воздействию сил трения. Вследствие этого для раскатки по этому способу требуются повышенные усилия. Приходится снижать скорость раскатки и увеличивать припуск в раскатанной части для того, чтобы избежать возникновения утяжин - зон утонений толщины в раскатанной или центральной частях колеса. Следует также заметить, что введение операции калибровки в сочетании с другими приемами в известном способе не позволяет решить эти проблемы. Данная операция удлиняет время изготовления колес, повышает трудоемкость и, как правило, приводит к повышенному расходу металла. Последнее связано с тем, что практически невозможно выполнить калибровку колеса лишь за счет локального перераспределения металла, например утонения одних мест и увеличения других, часть металла непременно вытесняется за пределы сформированного профиля колеса подобно облою при открытой штамповке.

Задачей изобретения является расширение технологических возможностей производства колес при повышении производительности, качества, а также повышение экономичности способа. Поставленная задача решается тем, что в способе изготовления колес для транспортных средств, включающем изготовление заготовки колеса с центральной частью и предварительно оформленным ободом, последующую вытяжку обода раскаткой до получения профиля близкого к профилю готового колеса,по меньшей мере за один переход, а также окончательную обработку колеса, раскатку части или всего обода осуществляют с внешней или с внутренней стороны из заготовок с любой микроструктурой, по температурно-скоростным режимам, соответствующим структуре, для этого при изготовлении заготовки форму и размеры обода выполняют с учетом формируемой в нем структуры, от формы в виде выступа преимущественно, для заготовок с крупнокристаллической, например литой, структурой с толщиной больше толщины обода готового колеса на величину достаточную для преобразования этой структуры в большей части обода в результате вытяжки или совместно с последующей термообработкой в рекристаллизованную или / и полигонизованную структуру до формы в виде фланца или такого же выступа, с толщиной равной или близкой к толщине обода готового колеса, преимущественно для заготовок с мелкозернистой структурой, включая формы комбинированные или промежуточные между упомянутыми фланцем и выступом, для смешанной структуры материала в ободе, в том числе частично рекристаллизованной, полигонизованной и литой, с толщинами, лежащими в пределах между упомянутыми, при этом диаметральные размеры поверхности, обращенной к оправке, выполняют отличающимися от диаметра рабочей поверхности оправки для обода с крупнокристаллической структурой на величину, обеспечивающую скольжение по оправке заготовки на участках, расположенных перед раскатываемым.

Целесообразным при осуществлении способа являются технологические приемы, заключающиеся в том, что:

при изготовлении заготовки колеса литьем обод выполняют в виде цилиндрического выступа с толщиной в 2-5 раз больше толщины обода готового колеса, а диаметральные размеры поверхности, обращенной к оправке выполняют не более чем на 2%, отличающимися от диаметра рабочей поверхности оправки, раскатку обода производят в температурном интервале (0,6-0,88)Тпл. и скоростях деформации 10-3-101 с-1,

заготовку колеса изготавливают штамповкой при температуре деформации (0,6 - 0,88)Тпл. со степенью деформации не менее 60%, при этом обод выполняют в виде фланца с толщиной в 1,1 - 1,5 раз больше толщины обода готового колеса, а раскатку обода производят при температуре не выше температуры штамповки со скоростью деформации 10-1 - 102 с-1 проецированием обода на оправку,

заготовку колеса изготавливают штамповкой при температуре деформации (0,6 - 0,88)Tпл. со степенью деформации 40-50%, при этом обод выполняют в виде конического фланца (тарелки) с углом наклона к оси 30-45o, толщиной в 1,6-2 раза больше толщины обода готового колеса, а раскатку обода производят при температуре не выше температуры штамповки со скоростью деформации 10-1-101 с-1,

для колес с двусторонним ободом раскатку предварительно оформленного обода производят за один переход в каждую сторону на двух соосно расположенных оправках,

заготовку колеса изготавливают штамповкой при температуре деформации (0,6 - 0,88)Tпл. со степенью деформации 40-50%, при этом обод выполняют в виде комбинации фланца с выступом, причем выступ изготавливают обращенным в направлении короткой части обода относительно центральной части, а раскатку производят на двух соосно расположенных оправках за один переход в каждую сторону при температуре не выше температуры штамповки и скоростях деформации 10-1 - 101 с-1, причем раскатку фланца производят проецированием,

заготовку колеса изготавливают литьем, при этом обод выполняют в виде конического фланца с углом наклона к оси 20 - 25o, толщиной в 2 - 2,5 раза больше толщины готового колеса, а раскатку обода производят за два перехода, причем на первом переходе на гладкой оправке до толщины 1,1 - 1,5 при температуре (0,6 - 0,88)Tпл., со скоростью деформации 10-2 - 10-1 с-1, а второй переход при температуре не выше температуры первого перехода, со скоростью не ниже, чем 10-1 с-1,

штамповку осуществляют из предзаготовки, имеющей мелкозернистую структуру со средним размером зерен не более 15 мкм, занимающей по крайней мере не менее 50% объема предзаготовки, в изотермических условиях со скоростями деформации 10-1 - 10-4 с-1,

при окончательной обработке производят нагрев колес под закалку, причем нагрев совмещают с нагревом заготовок под раскатку,

нагрев заготовок колес под раскатку совмещают с нагревом предзаготовок под штамповку,

при окончательной обработке производят нагрев колес под закалку, причем нагрев совмещают с нагревом предзаготовок под штамповку,

штамповку осуществляют в интервале скоростей деформации 101 - 10-4 с-1, обеспечивающих в наибольшей степени протекание динамической или спонтанной рекристаллизации,

раскатку выполняют на оправке, у которой рабочая зона нагрета до температуры деформации, при этом заготовку нагревают до температуры ниже температуры деформации,

раскатку выполняют на оправке, у которой рабочая зона нагрета до температуры ниже температуры деформации.

Предлагаемые приемы позволяют расширить технологические возможности производства колес за счет использования заготовок с различными структурами, получаемыми литьем, горячей деформацией или порошковой металлургией. В свою очередь это обеспечивается совокупностью таких приемов, как проведение раскатки по регламентированным термомеханическим режимам в соответствии со структурой заготовки, подбором ее формы и размеров.

В заготовке, получаемой литьем, форма и толщина обода выбирается такой, чтобы после раскатки могла сформироваться структура, обеспечивающая высокий уровень механических свойств. Это достигается за счет формы обода в виде выступа и его значительной толщины, в 2-5 раз превышающей толщину обода готового колеса. Кроме того, посадка заготовки на оправку производится с минимальными зазорами или с небольшим натягом. Это приводит к увеличению сил трения при перемещении роликом материала заготовки по оправке и, соответственно, к большим сдвиговым деформациям, что после деформации и/или последующего нагрева под закалку формирует в колесе полигонизованную или мелкозернистую рекристаллизованную структуру. Для лучшего протекания процесса преобразования структуры температуру и скорость деформации рекомендуется выбирать (0,6 - 0,88)Tпл. и 10-3-101 с-1.

Толщина выступа в 2-5 раз больше конечной обеспечивает при вытяжке необходимую степень деформационной проработки структуры и, следовательно, более высокие механические свойства. В результате получается колесо, у которого обод, подверженный в большей степени ударным нагрузкам, имеет более высокие свойства, центральная часть - более низкие.

Хотя посадка заготовки на оправку с минимальным зазором или даже с натягом и замедляет процесс раскатки, но для литой структуры действие этих сил трения между заготовкой и оправкой оправдывается улучшением схемы напряженного состояния, позволяющей повысить деформируемость заготовки. В этом случае экономичность обеспечивается тем, что заготовку получают простым и производительным способом - литьем, а самая нагруженная часть колеса - обод имеет достаточно высокий уровень механических свойств.

В заготовке, получаемой горячей объемной штамповкой, имеющаяся структура уже обеспечивает высокий уровень механических свойств. Форма заготовки в виде фланца, его меньшая толщина, превышающая толщину обода готового колеса всего в 1,1 - 1,5 раза, посадка заготовки на оправку с большим зазором, раскатка, в частности методом проецирования фланца на оправку, когда ролик поэтапно прижимает фланец к оправке, обеспечивает минимальное контактное трение. Наличие деформированной структуры в заготовке позволяет увеличить скорость раскатки благодаря снижению напряжения течения материала и большей его пластичности. Таким образом, качество колеса обеспечивается операциями штамповки и раскатки. Снижение себестоимости происходит за счет операции раскатки.

Форма заготовки в виде выступа уже использовалась в прототипе. Однако, при раскатке штампованной заготовки форма в виде выступа необоснованно снижает экономичность процесса. В конечном счете в прототипе штампованная заготовка дороже по сравнению с литой из-за дорогого процесса раскатки. В предложенном случае сочетаются относительно дорогой технологический процесс раскатки с дешевым литьем заготовки или относительно дорогая штампованная заготовка с более дешевой раскаткой. Таким образом совокупность признаков изобретения позволяет сделать процесс экономичным при использовании заготовки с любой структурой. Регламентирование режимов деформации в соответствии со структурой заготовки, обеспечивает качество получаемой детали.

Рекомендуется:

Для материала с крупнозернистой структурой выбирают скорости деформации меньше - 10-3 - 101 с-1, для раскатки деформированной мелкозернистой больше - 10-1-102 с-1.

В случае, когда изготавливают колеса с двусторонним ободом и необходимо обеспечить высокие механические свойства по обеим сторонам обода, раскатку производят за один переход на двух соосно расположенных оправках.

Если материал с крупнокристаллической структурой имеет настолько низкую технологической пластичностью, что при раскатке заготовки возникают дефекты в виде трещин или происходит разрушение материала, то обод изготавливают в виде конического фланца, который обрабатывают в два этапа. На первом этапе конический фланец предварительно раскатывают на конической оправке, на втором - формообразуют проецированием конического обода на оправку, имеющую окончательную форму. Такая обработка позволяет уменьшить степень деформации на первом этапе, когда сплав имеет крупнокристаллическое строение, и избежать брака из-за дефектов или разрушения.

Наличие мелких зерен в предзаготовке под штамповку, занимающих не менее 50% объема заготовки, позволяет проводить деформацию в условиях сверхпластичности. Данные условия обеспечиваются температурой (0,6 - 0,88)Tпл. и скоростями деформации 10-1 - 10-4 с-1. Использование деформации в условиях сверхпластичности позволяет уменьшить энергозатраты при штамповке, связанные с мощностью формообразующего оборудования, в большей степени приблизить к готовому колесу форму той части обода, которая формируется при последующей раскатке, что позволяет уменьшить объем перемещаемого роликом металла и, в общем случае, снизить трудозатраты.

Проведение операций формообразования и закалки за один нагрев позволяет сократить рабочий цикл изготовления колеса. Температурный интервал наибольшей технологической пластичности сплавов с мелкозернистой структурой, например на основе алюминия, смещается к более высоким температурам, что позволяет осуществлять деформацию без разрушения при тех же температурах, что и нагрев под закалку.

Осуществление штамповки в интервале температур (0,7-0,88) Tпл., со скоростями деформации (10-4 - 10-1) c-1 обеспечивает протекание динамической рекристаллизации. Последнее позволяет сформировать в сплаве мелкозернистую рекристаллизованную структуру. Наличие мелкозернистой рекристаллизованной структуры в заготовке позволяет при раскатке увеличить скорость деформации, снизить потребные усилия. Наличие мелкозернистой структуры в материале детали обеспечивает более высокий уровень механических свойств.

Наиболее распространенным материалом для изготовления колес являются алюминиевые сплавы, но данные приемы могут быть использованы при изготовлении колес также из сплавов на основе титана и магния.

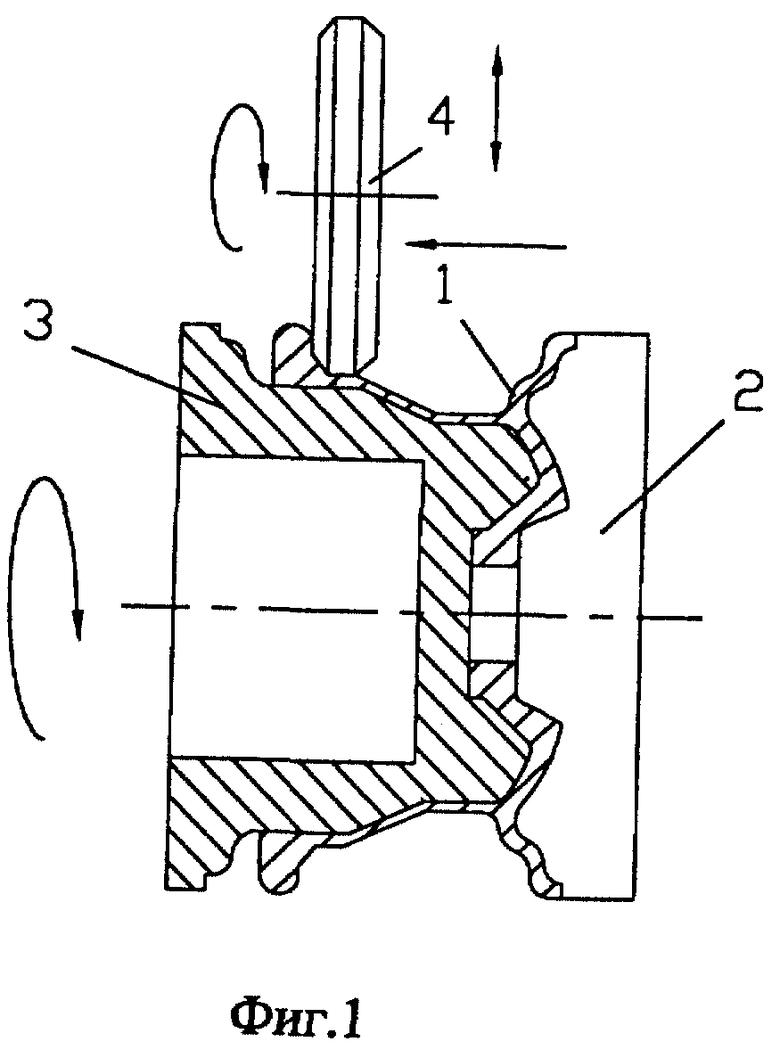

На фиг. 1 представлена схема раскатки заготовки с крупнокристаллической структурой с выступом с внешней стороны.

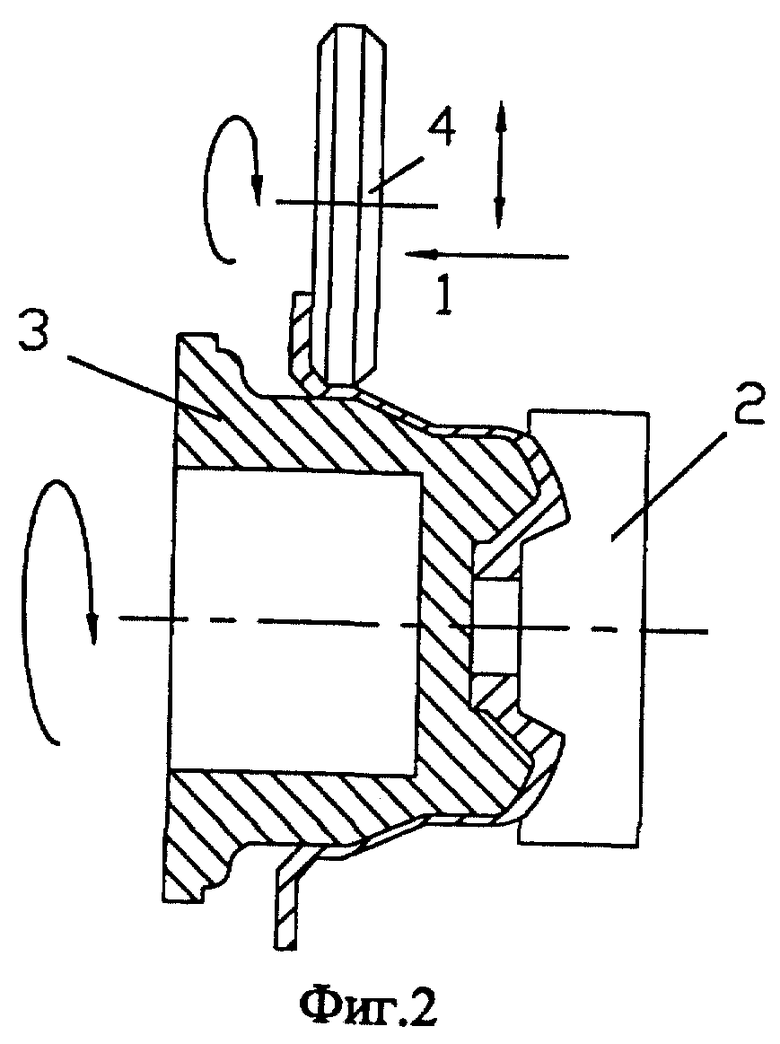

На фиг. 2 представлена схема раскатки заготовки с мелкозернистой структурой с фланцем с внешней стороны.

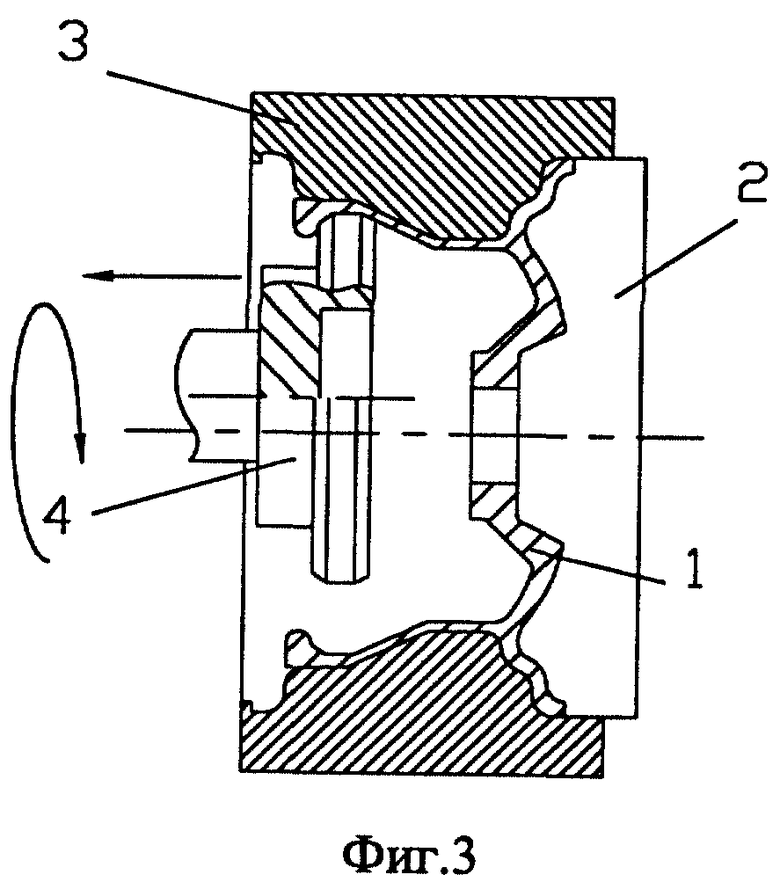

На фиг. 3 представлена схема раскатки заготовки с крупнокристаллической структурой с выступом с внутренней стороны.

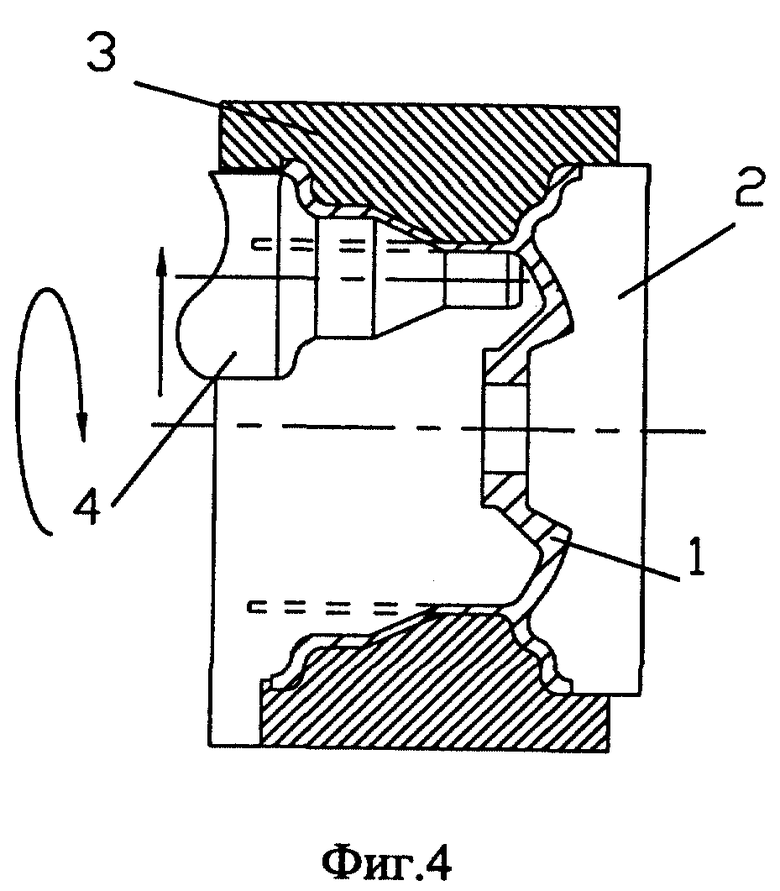

На фиг. 4 представлена схема раскатки заготовки с мелкозернистой структурой с длинным выступом с внутренней стороны.

На фиг. 5 представлена схема раскатки заготовки с крупнокристаллической структурой с выступом на первом переходе с внешней стороны на гладкую коническую оправку.

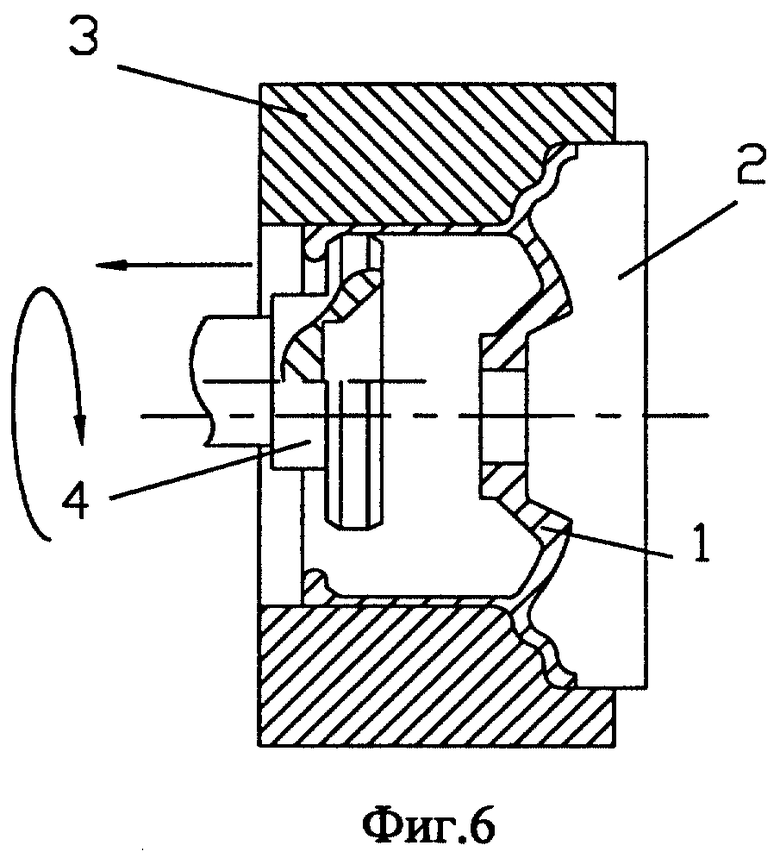

На фиг. 6 представлена схема раскатки заготовки с крупнокристаллической структурой с выступом на первом переходе с внутренней стороны на гладкую цилиндрическую оправку.

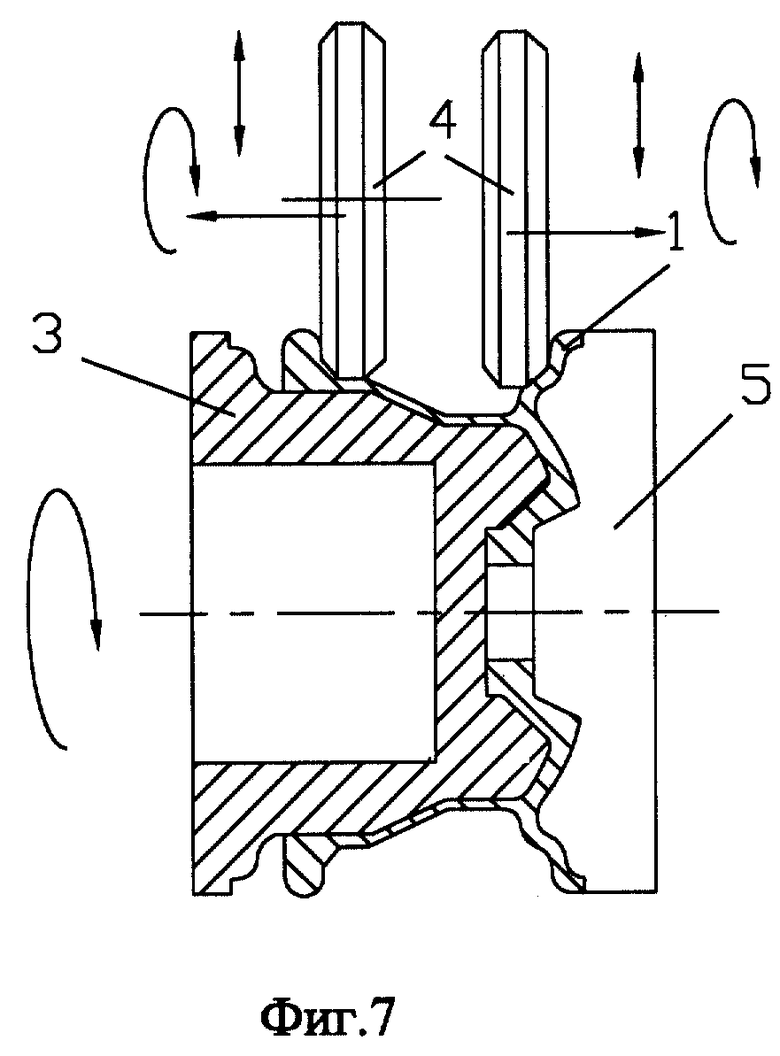

На фиг. 7 представлена схема раскатки заготовки с крупнокристаллической структурой в обе стороны с внешней стороны.

На фиг.8 представлен вид заготовки с крупнокристаллической структурой с выступом под раскатку с внешней стороны в одну сторону.

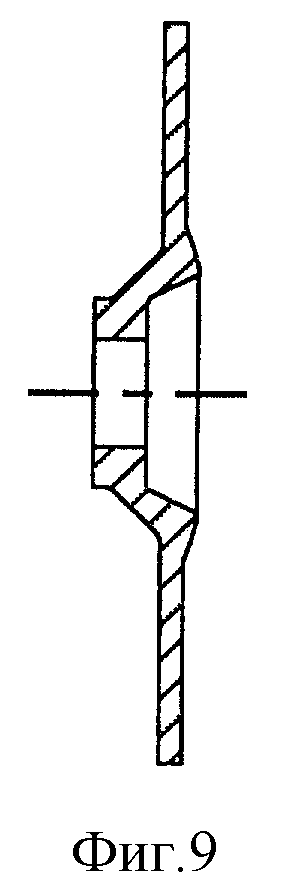

На фиг.9 представлен вид заготовки с мелкозернистой структурой с фланцем под раскатку с внешней стороны в одну сторону.

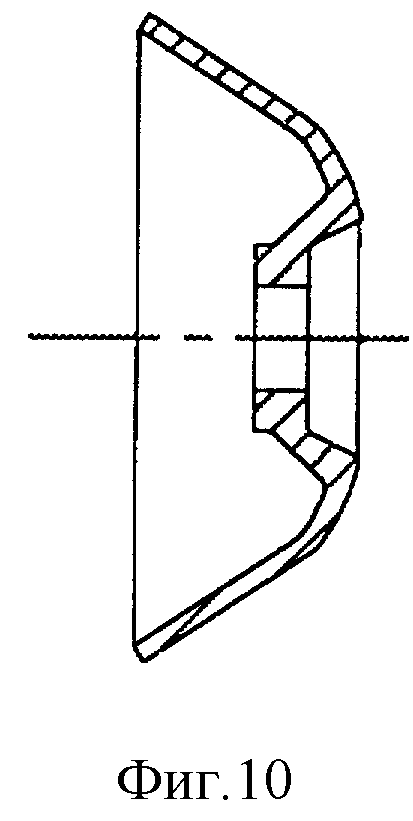

На фиг. 10 представлен вид заготовки со смешанной структурой с фланцем под раскатку с внешней стороны в одну сторону.

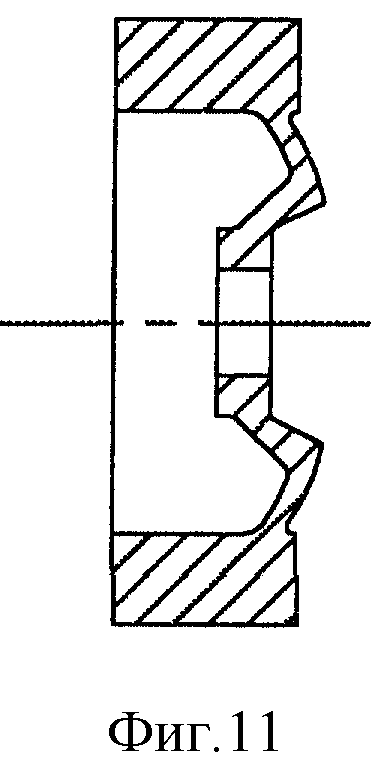

На фиг.11 представлен вид заготовки с крупнокристаллической структурой с выступом под раскатку с внешней стороны в обе стороны.

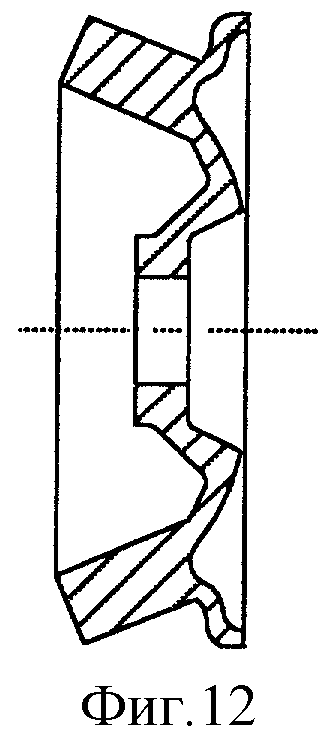

На фиг.12 представлен вид заготовки с крупнокристаллической структурой с выступом под раскатку на первом переходе с внешней стороны на гладкую коническую оправку в одну сторону.

На фиг.1-12 показаны детали: позиция 1 - заготовка, позиция 2 - прижим, позиция 3 - оправка, позиция 4 - раскатной ролик, позиция 5 - вторая оправка при раскатке в две стороны. На заготовках, представленных на фиг.8, штамповочные и литейные уклоны не показаны.

Примеры конкретного исполнения.

1. Заготовки под раскатку из сплава АВ, полученные литьем в кокиль, имеющие крупнокристаллическую структуру с размером зерен 5000-10000 мкм, изготавливали с ободом в виде цилиндрического выступа (фиг.8а) толщиной 25 мм, а диаметральные размеры обода выполняли такими, что при установке заготовки на оправку диаметром 283 мм зазор между ободом и оправкой составил 0,1-0,2 мм. Раскатку проводили с внешней стороны, в одну строну, за один переход при температурах 440-460oC, скоростях деформации (10-2 - 10-1) с-1 и со степенью деформации 60-70% по схеме, представленной на фиг.1. Время раскатки составило 7 минут. После раскатки проводили термообработку, которая включала закалку и последующее искусственное старение. Раскатанные колеса подвергали механической обработке. Изготовленные таким способом колеса имели деформированную бездефектную структуру.

2. Заготовки под раскатку из сплава АВ получали горячей штамповкой в условиях сверхпластичности при температуре 510-520oC, скорости деформации 10-2 - 10-3 с-1, из предзаготовки, имеющую структуру с размером зерен не более 15 мкм, занимающую 80% объема предзаготовки, с ободом в виде фланца (фиг. 9) толщиной 12 мм. Без охлаждения и без дополнительного нагрева заготовки устанавливали на оправку. Раскатку проводили с внешней стороны, за один переход в одну сторону проецированием обода заготовки на оправку со скоростью деформации (10-1 - 102) с-1 со средней степенью деформации 20% по схеме, представленной на фиг. 2. Время раскатки составило 1,5 минуты. По завершению формообразования полученную деталь подвергали закалочному охлаждению, последующему искусственному старению и механической обработке.

3. Заготовки под раскатку из сплава АВ, полученные литьем в кокиль, имеющие крупнокристаллическую структуру с размером зерен 5000-10000 мкм, изготавливали с ободом в виде цилиндрического выступа толщиной 25 мм (вид заготовки приведен на фиг.8), а диаметральные размеры обода выполняли такими, что при установке заготовки на оправку диаметром 283 мм зазор между ободом и оправкой составил 0,1-0,2 мм. Раскатку проводили с внутренней стороны, в одну строну, за один переход при температурах 440-460oC, скоростях деформации (10-2 - 10-1) с-1 и со степенью деформации 60-70% по схеме, представленной на фиг. 3. Время раскатки составило 6 минут. После раскатки проводили термообработку, которая включала закалку и последующее искусственное старение. Раскатанные колеса подвергали механической обработке. Изготовленные таким способом колеса имели деформированную бездефектную структуру.

4. Заготовки под раскатку из сплава АМг6 с ободом в виде выступа (фиг.4 пунктиром) толщиной 12 мм, получали горячей штамповкой при температуре 420-450oC со средней скоростью деформации 10-2 с-1. В сплаве в результате динамической рекристаллизации формировалась мелкозернистая структура со средним размером 10 - 15 мкм. Раскатку проводили с внутренней стороны за один переход, в одну сторону проецированием обода заготовки на оправку со скоростью деформации (10-1 - 102)с-1, по схеме, представленной на фиг.4. Время раскатки составило 1 минуту. Раскатанные колеса механически обрабатывали.

5. Заготовки под раскатку из сплава АВ с ободом в виде конического фланца толщиной 25 мм, с углом наклона к оси 20-25o (фиг.12), полученные литьем в кокиль, раскатывали за два перехода. На первом переходе раскатку проводили с внешней стороны, в одну сторону на гладкую оправку (фиг.5) при температуре 450oC со скоростью деформации 10-2с-1 до толщины 12 мм. На втором переходе обод раскатывали с внешней стороны в одну сторону проецированием на оправку, форма которой соответствует форме обода готового колеса (фиг.2), при температуре 440oC со скоростью деформации 10-1c-1. Раскатанные колеса подвергали термообработке, включающей закалку и искусственное старение, и механической обработке.

6. Заготовки под раскатку из сплава АВ, полученные литьем в кокиль, имеющие крупнокристаллическую структуру с размером зерен 5000-10000 мкм, изготавливали с ободом в виде цилиндрического выступа (фиг.8а) толщиной 25 мм, а диаметральные размеры обода выполняли такими, что при установке заготовки на оправку диаметром 283 мм зазор между ободом и оправкой составил 0,1-0,2 мм. Раскатку проводили с внутренней стороны за два перехода. На первом переходе заготовку раскатывали на гладкую оправку при температурах 440-460oC, скоростях деформации (10-2 - 10-1) с-1 и со степенью деформации 60-70% по схеме, представленной на фиг.6. Время раскатки составило 6 минут. На втором переходе раскатку проводили проецированием по схеме, представленной на фиг. 4, со скоростью деформации (10-2 - 10-1)с-1. Общее время раскатки составило 7 минут. После раскатки проводили термообработку, которая включала закалку и последующее искусственное старение. Раскатанные колеса подвергали механической обработке.

7. Заготовку под раскатку из сплава АМг6 с ободом в виде выступа толщиной 25 мм (фиг.11) получали литьем в кокиль, а диаметральные размеры выполняли такими, что при установке заготовки на оправку диаметром 283 мм зазор между ободом и оправкой составил 0,1-0,2 мм. Раскатку проводили с внешней стороны в две стороны на соосно расположенных оправках по схеме на фиг.7, поочередно формируя оба обода. Температурно-скоростные условия раскатки выбирали как в примере 2. Раскатанные колеса подвергали механической обработке.

8. Заготовку под раскатку из сплава 1420 с ободом в виде конического фланца (тарелки) (фиг.10) получали горячей штамповкой при температуре 420oC со средней скоростью деформации 10-3с-1. В заготовке формировалась смешанная структура, состоящая на 40-60% из мелких зерен, размером не более 15 мкм. Раскатку проводили с наружной стороны, за один переход в одну сторону проецированием обода заготовки на оправку со скоростью деформации (10-1 -102)с-1 со средней степенью деформации 20% по схеме, представленной на фиг. 2. Время раскатки составило 1,5 минуты. Раскатанные колеса механически обрабатывали.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении широкой номенклатуры колес для транспортных средств, включая автомобильные, авиационные, а также катков для транспорта на гусеничном ходу. Способ изготовления колес для транспортных средств включает изготовление заготовки колеса с центральной частью и предварительно оформленным ободом, последующую вытяжку обода раскаткой до получения профиля, близкого к профилю готового колеса, а также окончательную обработку колеса, раскатку части или всего обода осуществляют с внешней или с внутренней стороны из заготовок с любой микроструктурой, по температурно-скоростным режимам, соответствующим структуре, для этого при изготовлении заготовки форму и размеры обода выполняют с учетом формируемой в нем структуры, от формы в виде выступа, преимущественно, для заготовок с крупнокристаллической, например, литой структурой с толщиной больше толщины обода готового колеса на величину, достаточную для преобразования этой структуры в большей части обода в результате вытяжки или совместно с последующей термообработкой в рекристаллизованную или/и полигонизованную структуру до формы в виде фланца или такого же выступа, с толщиной равной или близкой к толщине обода готового колеса, преимущественно, для заготовок с мелкозернистой структурой, включая формы комбинированные или промежуточные между упомянутыми фланцем и выступом, для смешанной структуры материала в ободе, в том числе частично рекристаллизованной, полигонизованной и литой, с толщинами, лежащими в пределах между упомянутыми, при этом диаметральные размеры поверхности, обращенной к оправке, выполняют отличающимися от диаметра рабочей поверхности оправки для обода с крупнокристаллической структурой на величину, обеспечивающую скольжение по оправке заготовки на участках, расположенных перед раскатываемым, при этом раскатку осуществляют по крайней мере за один переход. Способ позволит расширить технологические возможности при повышении производительства, качества и экономичности. 18 з.п. ф-лы, 12 ил.

| Способ изготовления изделий типа колес | 1982 |

|

SU1016001A1 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 1994 |

|

RU2093294C1 |

| Способ горячей прокатки толстолистовой стали | 1983 |

|

SU1152673A1 |

| ВИБРОКОНЦЕНТРАТОР | 2007 |

|

RU2339451C1 |

| US 3572075, 23.03.1971. | |||

Авторы

Даты

2000-08-10—Публикация

1998-06-24—Подача