Изобретение относится к непрерывному транспорту, в частности к ленточным конвейерам, и может быть применено в горнодобывающей промышленности и в других областях.

Известен способ транспортирования сыпучего материала, включающий непрерывное перемещение массы, вибрируемой для очистки посредством приводного и концевого барабанов. Ленточный конвейер для его осуществления включает ленту, барабаны, роликоопоры и вибратор, устанавливаемый под лентой 1.

Однако такие вибрационные ленточные конвейеры и способы вибрационного транспортирования связаны с высоким сопротивлением движению ленты из-за возбуждения в ленте нерезонансных колебаний.

Наиболее близким к изобретению является способ транспортирования сыпучего материала, включающий непрерывное перемещение ленты посредством приводного и концевого барабанов и генерирование в ней и упруго закрепленных роликоопорах вынуж денных колебаний. Ленточный конвейер для его осуществления включает ленты, охватывающую приводной и концевой барабаны, и упруго закрепленные роликоопоры 2.

Однако этот способ связан с высоким сопротивлением движению ленты, что обусловлено возбуждением в ленте нерезонансных колебаний, поддержание которых требует значительных затрат энергии.

Цель изобретения - уменьщение сопротивления движению и проскальзывания ленты.

Указанная цель достигается тем, что согласно способу транспортирования сыпучего материала, включающему непрерывное перемещение ленты посредством приводного и концевого барабанов и генерирование в ней и упруго закрепленных роликоопорах вынужденных колебаний, генерирование в ленте вынужденных колебаний осуществляют одновременно приводным и кольцевым барабанами с частотой, равной частоте соб ственных колебаний груженой ленты и упруго закрепленных роликоопор.

В ленточном конвейере для осуществления способа транспортирования сыпучего материала, включающему ленту, охватывающую приводной и концевой барабаны и упруго закрепленные роликоопоры, приводной и концевой барабаны выполнены с одинаково ориентированными на поверхности выступами, расположенными с шагом, равным длине волны собственных колебаний груженой ленты, при высоте выступов, равной амплитуде колебаний ленты.

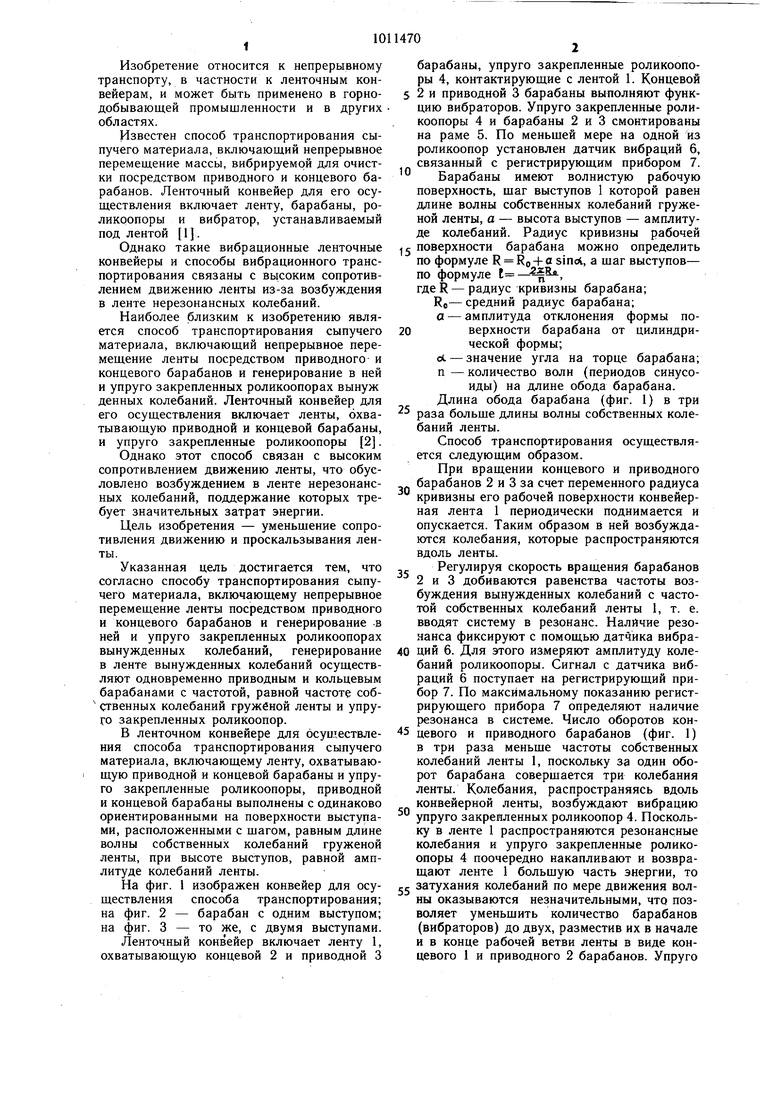

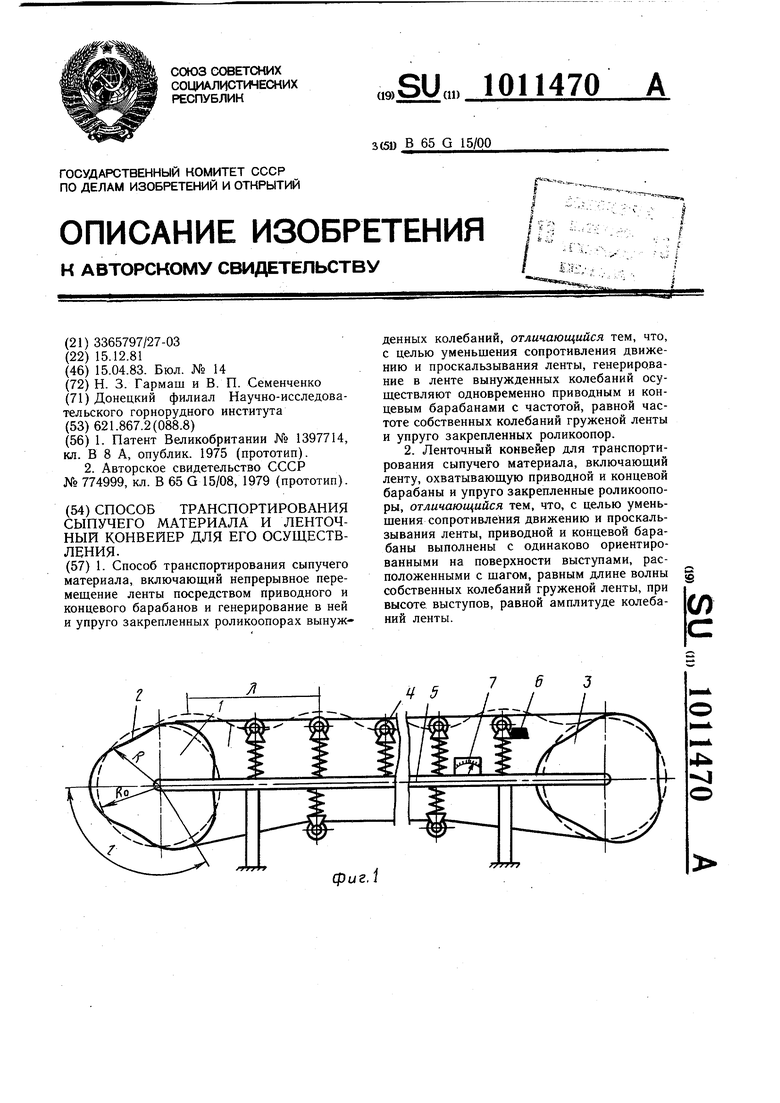

На фиг. 1 изображен конвейер для осуществления способа транспортирования; на фиг. 2 - барабан с одним выступом; на фиг. 3 - то же, с двумя выступами.

Ленточный конвейер включает ленту 1, охватывающую концевой 2 и приводной 3

барабаны, упруго закрепленные роликоопоры 4, контактирующие с лентой 1. Концевой 2 и приводной 3 барабаны выполняют функцию вибраторов. Упруго закрепленные роликоопоры 4 и барабаны 2 и 3 смонтированы на раме 5. По меньшей мере на одной из роликоопор установлен датчик вибраций 6, связанный с регистрирующим прибором 7.

0

Барабаны имеют волнистую рабочую поверхность, щаг выступов 1 которой равен длине волны собственных колебаний груженой ленты, а - высота выступов - амплитуде колебаний. Радиус кривизны рабочей 5 поверхности барабана можно определить по формуле R Ro + a sinoi, а щаг выступов- по формуле , где R - радиус кривизны барабана;

средний радиус барабана;

а - амплитуда отклонения формы по0верхности барабана от цилиндрической формы;

ot - значение угла на торце барабана;

п-количество волн (периодов синусоиды) на длине обода барабана.

Длина обода барабана (фиг. 1) в три раза больще длины волны собственных колебаний ленты.

Способ транспортирования осуществляется следующим образом.

При вращении концевого и приводного барабанов 2 и 3 за счет переменного радиуса

0 кривизны его рабочей поверхности конвейерная лента 1 периодически поднимается и опускается. Таким образом в ней возбуждаются колебания, которые распространяются вдоль ленты.

Регулируя скорость вращения барабанов 2 и 3 добиваются равенства частоты возбуждения вынужденных колебаний с частотой собственных колебаний ленты 1, т. е. вводят систему в резонанс. Наличие резонанса фиксируют с помощью датчика вибраций 6. Для этого измеряют амплитуду колебаний роликоопоры. Сигнал с датчика вибраций 6 поступает на регистрирующий прибор 7. По максимальному показанию регистрирующего прибора 7 определяют наличие резонанса в системе. Число оборотов концевого и приводного барабанов (фиг. 1) в три раза меньще частоты собственных колебаний ленты 1, поскольку за один оборот барабана совершается три колебания ленты. Колебания, распространяясь вдоль конвейерной ленты, возбуждают вибрацию упруго закрепленных роликоопор 4. Поскольку в ленте 1 распространяются резонансные колебания и упруго закрепленные роликоопоры 4 поочередно накапливают и возвращают ленте 1 большую часть энергии, то g затухания колебаний по мере движения волны оказываются незначительными, что позволяет уменьщить количество барабанов (вибраторов) до двух, разместив их в начале и в конце рабочей ветви ленты в виде концевого 1 и приводного 2 барабанов. Упруго закрепленные роликоопоры, настроенные в резонанс с колебаниями ленты (частоты нх колебаний равны) и барабанов, обеспечивают согласованное однофазное их колебание, что способствует уменьшению сопротивления движению ленты по роликоопорам. Деформированная- волнообразно лента 1 набегает на приводной барабан 3, имеющий кривизну, повторяющую форму волны ленты в момент нахождения ее на барабане. Такое наложение двух поверхностей улучшает их контакт, что увеличивает сцепление ленты 1 с приводным барабаном 3 и уменьшает сопротивление движению ленты на концевом барабане. Выполнение барабанами функции вибраторов упрощает конструкцию конвейера. Участок ленты между барабанами в первом приближении представляет собой струну, подкрепленную упругими связями. Такая динамическая система имеет бесконечный набор собственных частот колебаний. Частота вынужденных колебаний, возбуждаемых барабанами, равна одной из частот собственных колебаний ленты. Таким образом достигается резонанс. В этом случае амплитуда колебаний на данной частоте возрастает по сравнению с другими гармониками. Спектр колебаний такой системы сужается до одной основной гармоники, имеющей частоту, равную частоте возбуждения. Колебания системы приближаются к монохроматическим. Такие колебания требуют наименьших затрат энергии иа их поддержание. Для ленточного конвейера с барабанами диаметром 1 м, погонной нагрузкой на ленту 2-10 Н/м, скоростью ее движения 3,15 м/с и натяжением 8-10 Н резонансная частота равна 3 Гц, а длина волны и шаг выступов 1 1,05м. Сужение спектра колебаний уменьшает динамические нагрузки при взаимодействии конвейерной ленты с роликоопорами и снижает сопротивление движению ленты, что повышает срок службы ленты и роликоопор, а также снижает потребляемую мощность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточный конвейер | 1986 |

|

SU1328249A1 |

| Ленточный конвейер | 1985 |

|

SU1312021A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ТРАНСПОРТИРОВАНИЯ | 1999 |

|

RU2149815C1 |

| Ленточный конвейер | 1980 |

|

SU927651A1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2440284C1 |

| Стенд для испытания роликоопор ленточного конвейера | 1983 |

|

SU1135696A1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2009 |

|

RU2408519C2 |

| Разгрузочный узел ленточного конвейера | 1989 |

|

SU1794051A3 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2313479C1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2303563C1 |

1. Способ транспортирования сыпучего материала, включающий непрерывное перемещение ленты посредством приводного и концевого барабанов и генерирование в ней и упруго закрепленных роликоопорах вынужденных колебаний, отличающийся тем, что, с целью уменьщения сопротивления движению и проскальзывания ленты, генерирование в ленте вынужденных колебаний осуществляют одновременно приводным и концевым барабанами с частотой, равной частоте собственных колебаний груженой ленты и упруго закрепленных роликоопор. 2. Ленточный конвейер для транспортирования сыпучего материала, включающий ленту, охватывающую приводной и концевой барабаны и упруго закрепленные роликоопоры, отличающийся тем, что, с целью уменьщения сопротивления движению и проскальзывания ленты, приводной и концевой барабаны выполнены с одинаково ориентированными на поверхности выступами, расi положенными с щагом, равным длине волны собственных колебаний груженой ленты, при (Л высоте выступов, равной амплитуде колебаний ленты. 4

Риг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бесконтактный профилометр для контроля микрогеометрии коллекторов электрических машин | 1986 |

|

SU1397714A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ленточный конвейер | 1979 |

|

SU774999A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-04-15—Публикация

1981-12-15—Подача