C7I

х

Изобретение относится к способам выделения хлористого калия из глинис тых калийных руд, содержащих 6-20 нерастворимого в воде остатка, состоящего в основном из глинистых минералов и может быть использовано в производстве калийных солей и удобрений.

Известен способ выделения хлористого калия из глинистых калийных руд заключающийся в измельчении руды, фракционном разделении на три фракции. Горячем растворении крупной и мелкой фракции и флотации средней фракции. В результате горячего растворения и флотации получают два продукта с выходом ТЗ-Н и 10-П, глинисто-солевой шлам 6-7 и галитовых отходов. Извлечение хлористого калия из руды составляет 90-92 СП.

Недостатком этого способа является сложность процесса, заключающаяся в получении трех фракций, две из которых затем объединяют, и повышенный выход отходов: глинисто-солевого

шлама и галитовых отходов.

Известен способ выделения хлорисго калия из глинистых калийных руд it-IO нерастворимого остатка ) в

.процессе получения удобрений, заключающийся в термической обработке сырья при в течение 15 30.мин,охлаждении и последующей флотации в присутствии депрессора.

флотацию ведут при расходе депрессора 700-800 г/т руды. Извлечение хлористого калия из руды составляет 88,5-92,8 С23.

Недостатками этого способа являются повьпиенные энергозатраты, обусловленные термической обработкой всей массы руды, и повышенный расход депрессора.

Целью изобретения является снижение энергозатрат на термическую обработку сырья, расхода депрессора в процессе флотации и снижение потерь хлористого калия с глинистой фракцией.

Поставленная цель достигается тем, что согласно способу выделения хлористого калия из глинистых калийных руд, заключающемуся в измельчении, термической обработке в течение 15-30 мин с последующим охлаждением и флотацией в присутствии депрессора с последующим выдедением продукта, термической обработке подвергают глинистую фракцию, выделенную из руды после измельчения, и после охлаждейия флотируют в смеси с непрокаленной частью руды, причем термическую обработку ведут при

10-500С.

Предлагаемый способ позволяет в 4 раза снизить энергозатраты на термическую обработку, расход депрессора снизить, до 200- 00 г/т сырья, потери хлористого калия с глинистой фракцией снизить до обоснования температурного интервала термической обработки

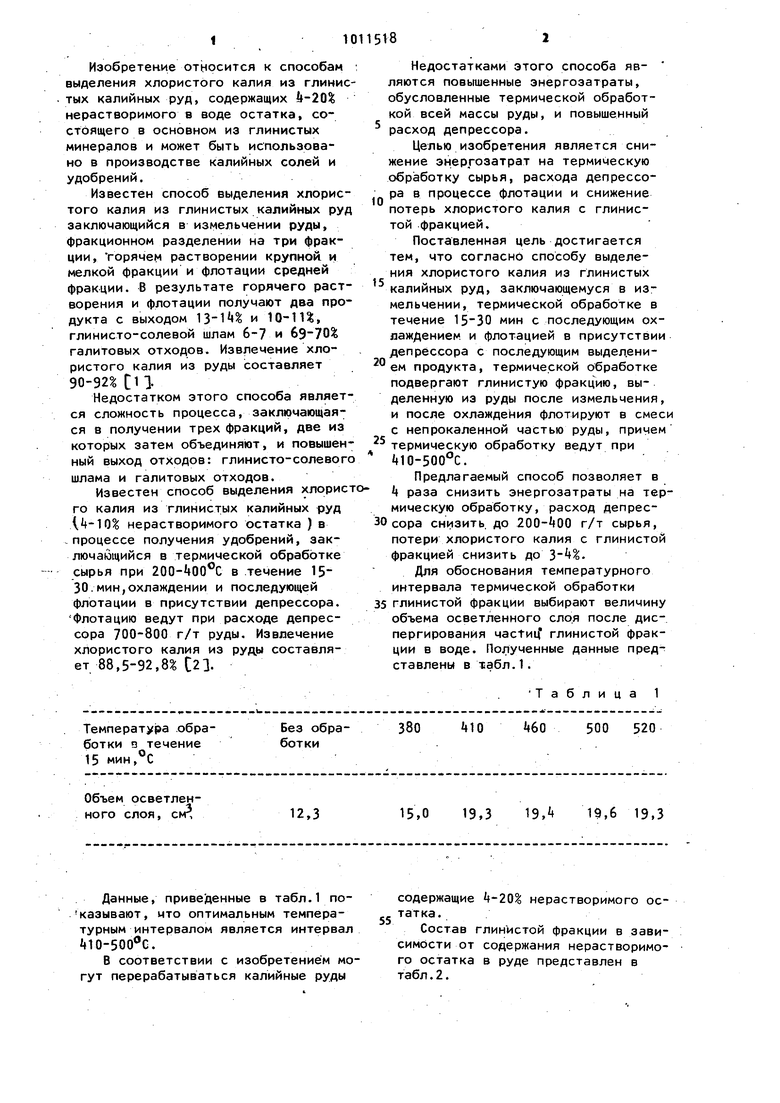

5 глинистой фракции выбирают величину объема осветленного слоя после диспергирования часТи1( глинистой фракции в воде. Полученные данные представлены в 1:абл.1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлористого калия | 1987 |

|

SU1527230A1 |

| Способ получения калийных удобрений из калийсодержащих руд | 1989 |

|

SU1680681A1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙНЫХ СИЛЬВИНИТОВЫХ РУД | 2020 |

|

RU2738400C1 |

| Способ получения калийных удобрений | 1986 |

|

SU1388396A1 |

| Способ обогащения калийных руд | 1985 |

|

SU1318524A1 |

| СПОСОБ ОБОГАЩЕНИЯ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2399424C1 |

| СПОСОБ ОБОГАЩЕНИЯ ВЫСОКОШЛАМИСТЫХ КАЛИЙСОДЕРЖАЩИХ РУД | 2011 |

|

RU2467803C2 |

| Способ получения бесхлорных калийных удобрений | 1977 |

|

SU857089A1 |

| Способ получения калийных удобрений | 1990 |

|

SU1784617A1 |

| Способ получения калийных удобрений | 1981 |

|

SU1044622A1 |

1. СПОСОБ ВЫДЕЛЕНИЯ ХЛОРИС- , ТОГО КАЛИЯ из глинистых калийных руд. ВСЕСЗШЗК ; t. 1EX{| ; j C A Б15ЛМ5-Щ А включающий измельчение руды, термй- , ческую oepaeoT S, и флотацию в присутвии депрессора с- последующим выделением продукта, отличающий г. С я тем, что, с целью сниже;:ия потерь хлористого калия с глинистой фракцией, снижения расхода депрессора и энергозатрат, уермической обработки подвергают глинистую фракцию, выделенную из рудь после измельчения, и после охлаждения флотируют в смеси с непрокаленной частью руды. 2. Способ по п.1, о т л и ч а ющ и и с я тем, что термическую обработку глинистой фракции проводят при 4fb-500C.

Объем осветленного слоя, см.

12,3

Данные, приведенные в табл.1 показывают, что оптимальным температурным интервалом является интервал 10-500 С.

В соответствии с изобретением могут перерабатываться калийные руды

15,0 19,3 19, 19,6 19.3

содержащие нерастворимого остатка.

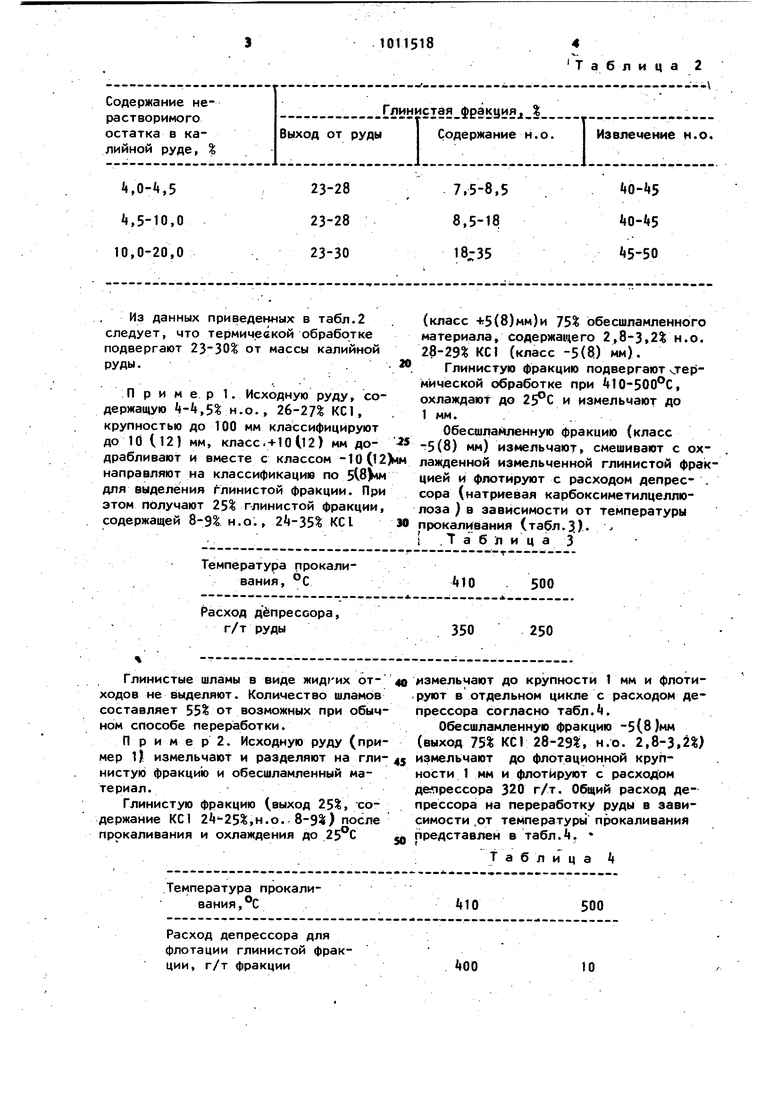

Состав глинистой фракции в зависимости от содержания нерастворимого остатка в руде представлен в табл.2.

Из данных приведенных в табл.2 следует, что термической обработке подвергают от массы калийной РУДЫ.. . 20

Пример. Исходную руду, содержащую Ц-,% н.о,, 26-27% КС1, крупностью до ТОО мм классифицируют до 10 (12) мм, класс.+ 10(12) мм до- драблиаают и вместе с классом -10( направляют на классификацию по 5( для выделения глинистой фракции. При этом получают 25% глинистой фракции, содержащей 8-9 н.о., КС1 30

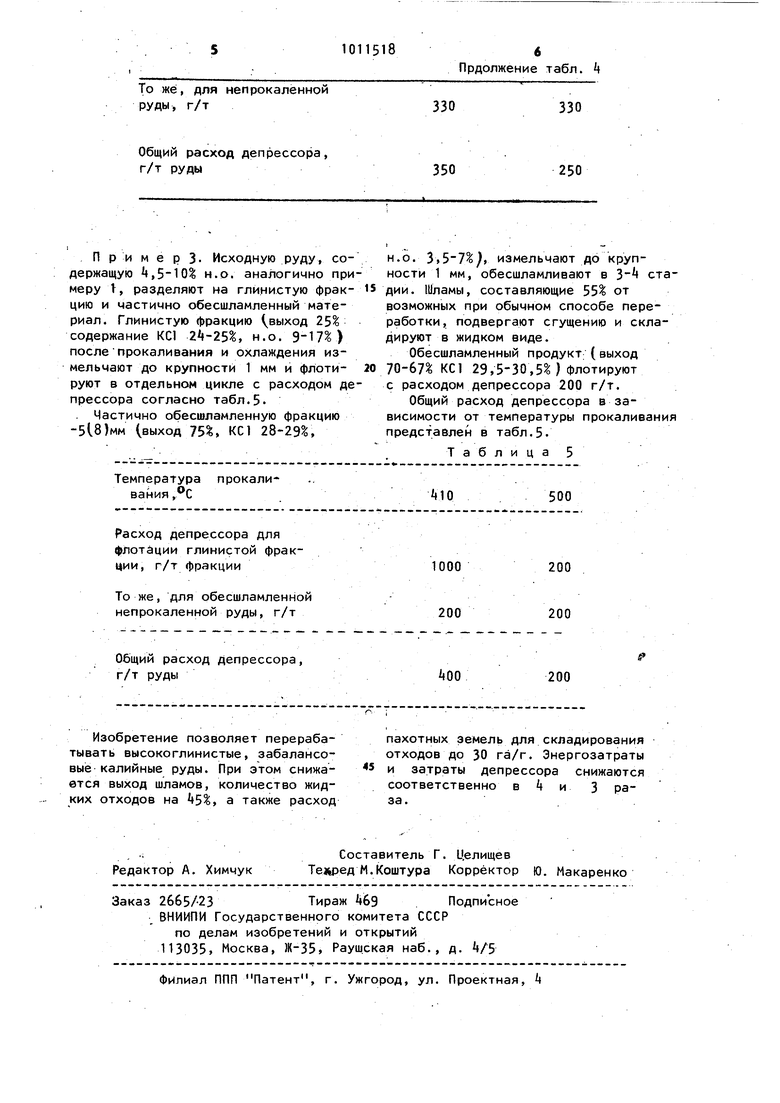

Температура прокаливания, °С

Расход депрессора, г/т руды

Глинистые шламы в виде жидгих отходов не выделяют. Количество шламов составляет 55% от возможных при обычном способе переработки.

П р им е р 2. Исходную руду (пример 1) измельчают и разделяют на глинистую фракцию и обесшламленный материал.

Глинистую фракцию (выход 25%, содержание КС1 ,н.о..8-9%) после прокаливания и охлаждения до

Температура прокаливания, С

Расход депрессора для флотации глинистой фракции, г/т фракции

Таблица 2

(класс )мм)и 75% обесшламленного материала, содержащего 2,8-3,2% н.о. 28-29% КС (класс -5(8) мм).

Глинистую фракцию подвергают чтермйческой обработке при t10-500C, охлаждают до и измельчают до 1 мм. ,

Обесшламленную фракцию (класс г5(8) мм) измельчают, смешивают с охлажденной измельченной глинистой фракцией и флотируют с расходом депрес- . сора (натриевая карбоксиметилцеллюлоза ) в зависимости от температуры прокаливания (табл.3). I . Т а б }1 и ц а 3

IflO

500

350

250

измельчают до крупности 1 мм и флотируют в отдельном цикле с расходом депрессора согласно табл..

Обесшламленную фракцию -5(8)мм (выход 75% КСI 28-29%, н.о. 2,8-3,2%) измельчают до флотационной крупности 1 мм и флотируют с расходом дё: рессора 320 г/т. Общий расход депрессора на переработку руды в зависимости ,от температурь прокаливания представлен в табл..

Т а б л и ц а 4

10

500

too

10

То же, для непрокаленной руды, г/т

Общий расход депрессора, г/т руды

Прдолжение табл. k

330

330

250

350

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Щелевая паровая форсунка | 1926 |

|

SU5705A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР W , кл | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1983-04-15—Публикация

1981-04-29—Подача