СП

О) Изобретение относится к производству стекла, преимущественно оптическоЬо, и может быть использовано для производства стекол, содер жащих в качестве основных ингредиен тов окислы фосфора и алюминия. Известен способ получения фосфат;ного стекла из водного шлама, получаемого добавлением в раствор ортофосфорной кислоты окислов кальция, натрия и алюминия f 1 . Недостатками этого способа являются неоднородность шихты, представ ляющей собой суспензию, содержащую твердые частицы, что влечет появление непррвара и неоднородность обра зующегося стекольного расплава, вследствие чего требуется длительна гомогенизация. Известен также способ синтеза фосфатных стекол путем загрузки в печь шихты в виде водного раствора солей и гидроокисей металлов и ортофосфорной кислоты 2 1Недостатком этого способа являет ся необходимость использования толь ко водорастворимых соединений, что накладывает ограничения на состав стекла (невозможно, например, получить стабильные растворы, содержащие 5102). Кроме того, значительно повышается расход энергии на варку . стекла за счет затрат на испарение воды и нагрев водяного пара. Наиболее близким к изобретению по технической сущности является способ получения фосфатных стекол путем взаимодействия при комнатной температуре активного соединения железа со смесью фосфорной и галогенной кислот с образованием затвер девшего промежуточного продукта и последующего нагревания промежуточного продукта в присутствии восстановителя вплоть до получения стекол ного расплава Сз . Недостатком этого способа являет ся применение его только для железо фосфатных и щелочежелезофосфатных стекол с высоким содержанием железа (20-45% FeO). Эти стекла благодаря низкой химической устойчивости могут служить источником введения железа в почву, но по этой же причине они непригодны для изготовления оптических деталей. Целью изобретения является повышение производительности процесса варки и увеличение выхода годного стекла. Поставленная цель достигается те что согласно способу получения фос фатного стекла, включающему взаимо действие активного компонента с ор тофосфорной кислотой с образование твердеющей шихты и последующим пла |Лением ее, в качестве активного ко шонента используют смесь порсяяков металлического алюминия и гидрата окиси алюминия. Причем, смесь порошков берут в следующем соотношении, мае.%: АЛЮМИНИЙ металлический 3-5 Гидрат окиси алюминия 95-97 Активный компонент обеспечивает затвердевание шихты на основе ортофосфорной кислоты без внешнего подогрева. Активный компонент представляет собой смесь металлического алюминия А и гидрата окиси алюминия АГ(А; и Ар указаны в пересчете на %-ное содержание в стекле Al20). Пример 1. Оптическое алюмофосфатное стекло, имеющее синтетический состав, мас.%: РоОс 77,22/ А120з 16,07; Si02 4,73; В„0 0,40, ZnO 0,20; РезО 1,38, получают следующим образом, 67,36 % РгО вводят в шихту в виде НЗРО, 9,86% РгО вводят в шихту в виде , 1,97% А120з вводят в шихту в виде А1 и 14,10% А120 вводят в шихту в виде А1(ОН). Для введения остальных окислов используют кварцевый песок, борную кислоту, окись цинка, окись железа. В примере 1 отношение; 0,14. При использовании в качестве исходных алюмосодержащих материалор алюминиевой пудры ПАП-2 ГОСТ 5494-71 и гидроокиси алюминия квалификации ч ГОСТ 11841-76 активный компонент на 0,5 кг стекла содержит 5,2 г металлического алюминия и 108,3 г гидроокиси алюминия, таким образом, состав активного компонента 4,58% металлического алюминия и 95,42% гидроокиси алюминия. Сухие компоненты шихты смешивают обычным, известным в технологии оптического стекловарения способом, а затем в полученную сухую смесь заливают расчетное количество ортофосфорной кислоты. Процесс ведут с механическим перемешиванием при комнатной температуре (без внешнего подогрева). За счет реакции между металлическим алюминием и ортофосФорной кислотой смесь разогревается и начинается последующая реакция между гидратом окиси алюминия и ортофосфорной кислотой, В результате указанных Реакций ортофосфорная кислота связывается с образованием смеси кислых фосфатов алюминия. Полученная шихта представляет собой сухую физическую однородную смесь. При изготовлении шихты на 0,5 кг стекла общее время от запивки кислоты в сухую смесь до полного затвердевания составляет , 9-10 мин.

Пример 2. Стекло синтетического состава, указанного в примере 1, получают следующим образом.

1,47% вводят в шихту в вид Al; 14,60% Al20, вводят в шихту в виде А 1 (ОН).

В примере 2 отношение г- 0,10.

гВесовой состав активного компо.нента шихты на 0,5 кг стекла в этом примере еле дующий : 3,90 г металлического алюминия и 112,15 г гидроокиси алюминия, таким образом, актиный компонент содержит 3,36% металлического алюминия и 96,64% гидроокиси алюминия.

Введение остальных компонентов и ход реакции такие же как и в примере 1. Общее время затвердевания 14-15 мин.

Физическая однородность шихты,

получаемой предлагае1 ым способом, позволяет вести ее дозированную загрузку в стекловаренную печь, т.е. использовать в высокопроизводительном процессе непрерывной варки стекла. За счет этого выход годного стекла увеличивается в 1,3-1,5 раза.

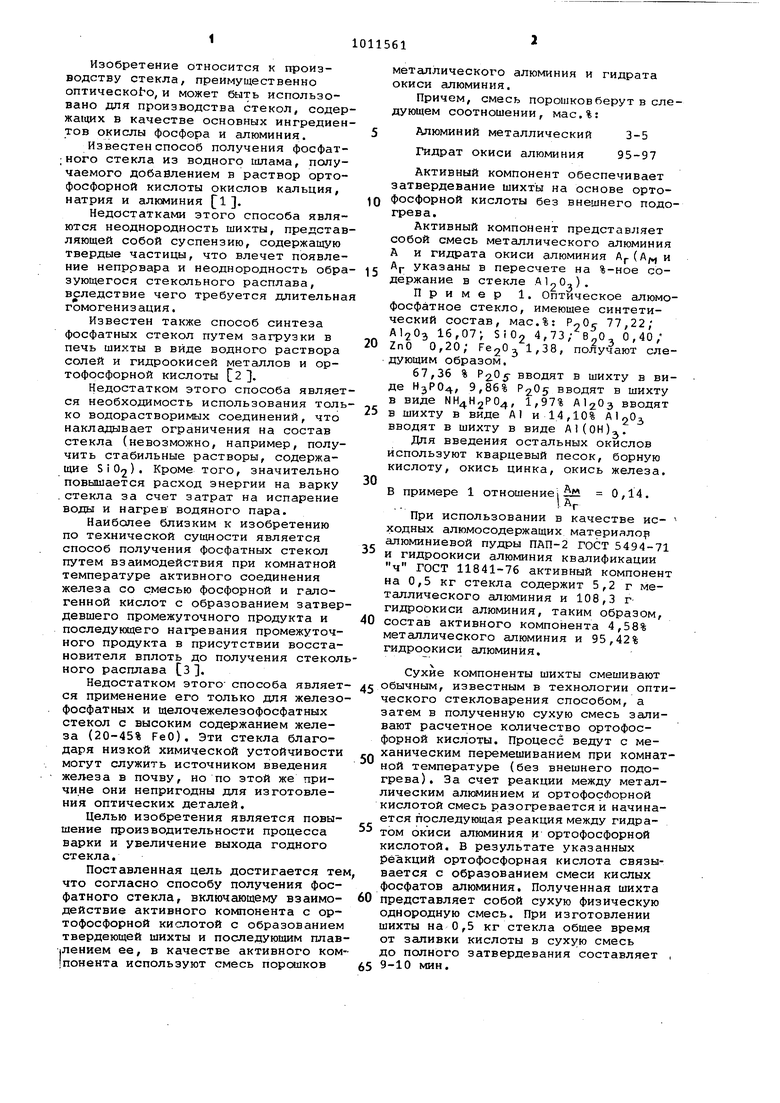

Время затвердевания для различных значений и процентном составе акf

ти,вного компонента приведены в табл.1.

Та.бл-ица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ синтеза фосфатных стекол | 1978 |

|

SU697406A1 |

| СПОСОБ ПРОИЗВОДСТВА ФОСФАТНЫХ СТЕКОЛ | 2001 |

|

RU2191755C1 |

| Огнеупорная масса | 1979 |

|

SU844610A1 |

| Способ получения стекольной ших-Ты для пРОизВОдСТВА бЕСцВЕТНыХ СТЕКОл | 1979 |

|

SU808381A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МЕТАЛЛОФОСФАТНОГО ПРОДУКТА (ВАРИАНТЫ) | 2014 |

|

RU2579378C2 |

| Способ подготовки стекольной шихты | 1986 |

|

SU1368272A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| ЛЕГКОСЫПУЧАЯ ШИХТА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2358920C2 |

| СТЕКЛООБРАЗУЮЩИЙ ФОСФАТНЫЙ СОСТАВ ДЛЯ ИММОБИЛИЗАЦИИ АЛЮМИНИЙСОДЕРЖАЩИХ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 2001 |

|

RU2203513C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 1999 |

|

RU2164898C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ФОСФАТНОГО СТЕКЛА, включающий взаимодействие активного компонента с ортофосфорной кислотой с образованием твердеющей шихты и последукиф1м плавлением ее, о т л и ч a ю щ и йс я тем, что, с целью повьваения производительности процесса варки и увеличения выхода годного стекла, в качестве с ктивного компонента используют смесь порсяаков металлического алк «иния и гидрата окиси алюминия. 2. Способ по п. 1, о т Л-и ч аю щ и и с я тем, что используют смесь порошков в следующем соотношении, мас.%: АЛЮМИНИЙ метсшлический 3-5 . ; Гидрат окиси алюминия 95-97

Полученные результаты шихты представляют собой физически однородные, сухие, легко растирающиеся смеси.

Установлено, что при -- 0,10

Ар

реакция затвердевания идет с малой интенсивностью, что снижает производительность процесса.

При 0,15

Ар

реакция очень бурно, сопровождаетсявспениванием и выплескиванием

реакционной массы. В обоих случаях ; выхода за указанные пределы получайная шихта представляет собой пластичную массу, непригодную для дозированной подачи в стекловаренную печь

непрерывного действия.

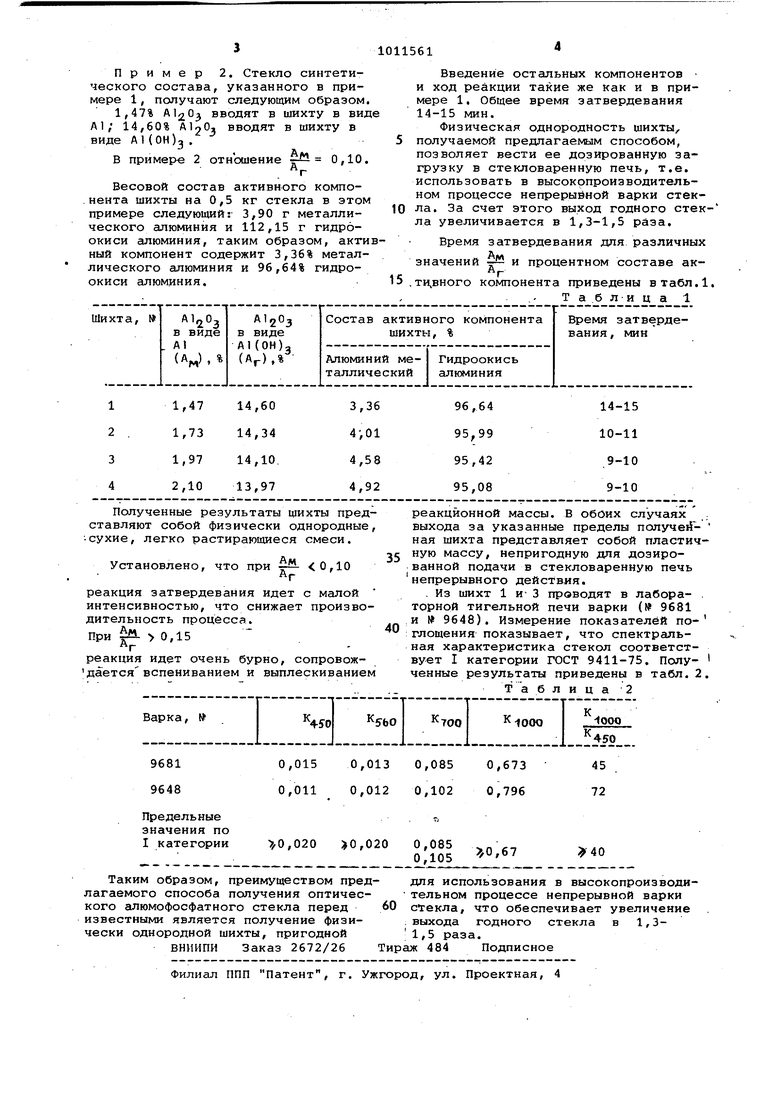

, Из шихт 1 и- 3 проводят в лабора- . торной тигельной печи варки (№ 9681 и № 9648). Измерение показателей по:глощения показывает, что спектральная характеристика стекол соответствует I категории ГОСТ 9411-75. Полученные результаты приведены в табл. 2. Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США №3360332, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1983-04-15—Публикация

1981-04-01—Подача