Изобретение относится к огнеупорной промышленности я может быть использовано для связывания огнеупоров при кладке отдельнык элементов стекловаренной печи ( в швах дна варочной и студоч ной части бассейна), В настоящее время в связи с интенси фикацией процессов стекловарения услови службы огнеупоров становятся все более экстремальными. Высокие температур варки стекла и специ|)ические условия службы огнеупоров, применяемых для кладки стекловаренных печей, во многих случаях способствуют акт дакому взаимодействию контактирующих огнеупоров и ускоренному разрушенто отдельных элементов кладки, что приводит к сокращению длительности межремонтного перио да работы печи в целом. Для решения проблемы повышения сгой кости дна стекловаренной печи необходимо применение нейтральной огнеупорной массы в кладке дна как варочной, так и студочной частях бассейна, способной предотвратить контактное взаимодействие ежлу донным шамотным брусом, бакоро; вой и корундовой плиткой, а также преаятствовать гфоникновенкю стекломассы по кладки. Известна огнеупорная масса, в состав которой входят , мае. % : Огнеупорная глина 4,5-6,5 Окись хрома 1,0-4,5 Фосфатное свя7,5-10,5 зующее Циркон 19,5-28,0 Остальное l. Корунд Недостатком этой массы при высок гх температурах варки с текла ( 15ООЧ) яншяется низкая стеклоустойчивость в связис тем, что основой огнеупорной массы является корунд, который растворяется в стекломассе. Значительная пористость огнеупорной массы (до 25 %) также способствует снижению стекПоустойчивости материала. Ограниченность применения данной массы связана с возможностью закраски листового стекпа окисью хрома, вкодящей в 86 состав. Наиболее близкой к изобретению по технической сущности и достигаемому результату является огнеупорная масса, включающая , мас. % : ТДирконовый концентрат45-9О Глина огнеупор- . нал3-15 Глинозем технический3- 35 Ортофосфорная кислота .{ в пересчете на 85 % концентрацию )3-1 2 2 Однако эта масса недостагочно стеклоустойчива при повышенных температурак варки стекла за счет гфисутстБ1ю в массе глины, содержащей легкоплавки соединения. Присутствие глинозема не обеспечивает необходимой прочности материала, что сказывается на сгеклоустбйчивости данной массы. Цель изобретения - повышение стекл устойчивости огнеупорной массы, Поставленная цепь достигается тем, что огнеупорная масса включающая ци коновый концентрат, ортофосфорную кисл ту и глиноземсодержащие компоненты с держит в качестве глиноземсодержащих компонентов гидрат окиси алюминия и к олин при следующем соотношении компонентов, мае. % ; Нирконовый концентрат40-85 Ортофосфорная кисйота5-15Гидрат окиси алюминия5-50Каолин 3-12 Улучшение свойств огнеупорной массы основано на цолнмеризации и поликонден саиии при низких температурах связующего материала и образован ш новьгх соединений. В интервале температур ЗОО-ВОО ИЭ огнеупорной массы медленно удаляе

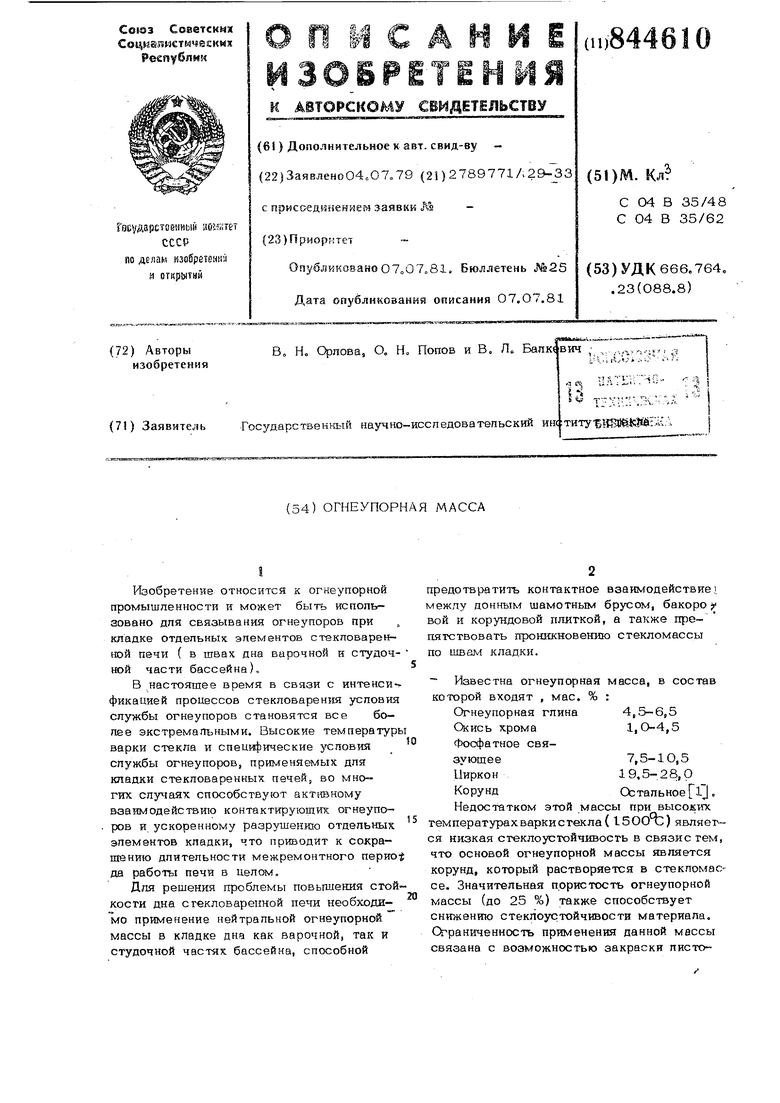

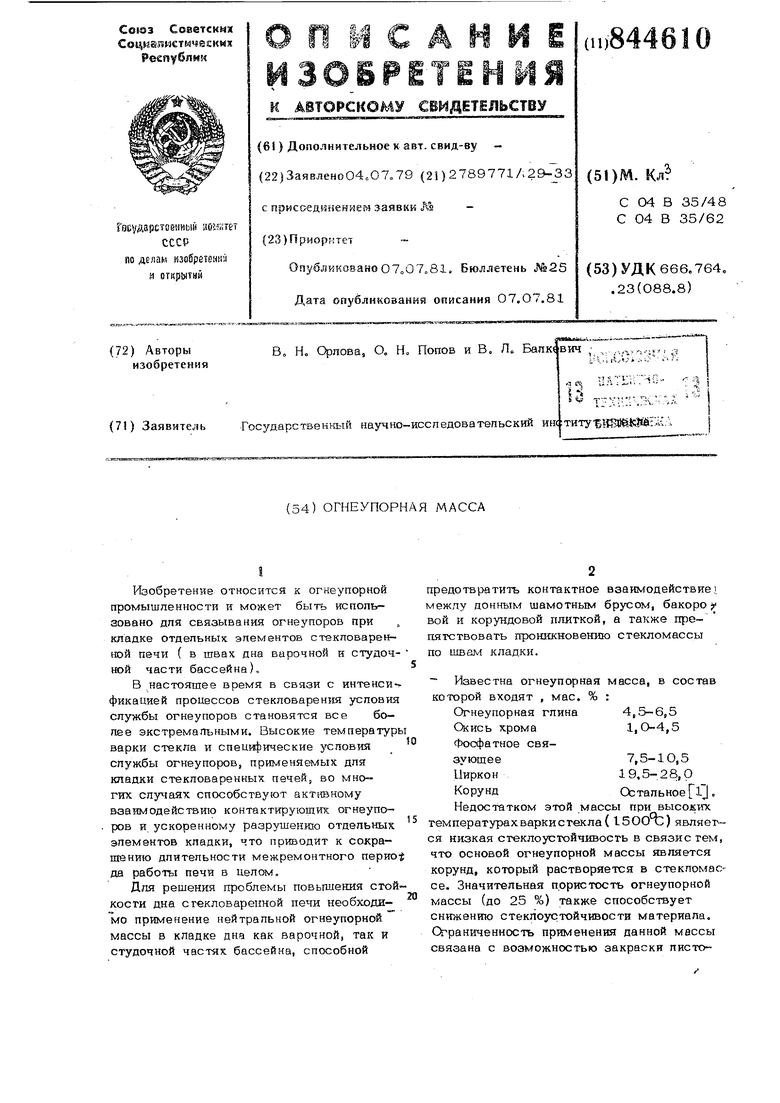

Состав, мае. %

50 6О 65 70 80 85 40 45 10 45943

7

12 8

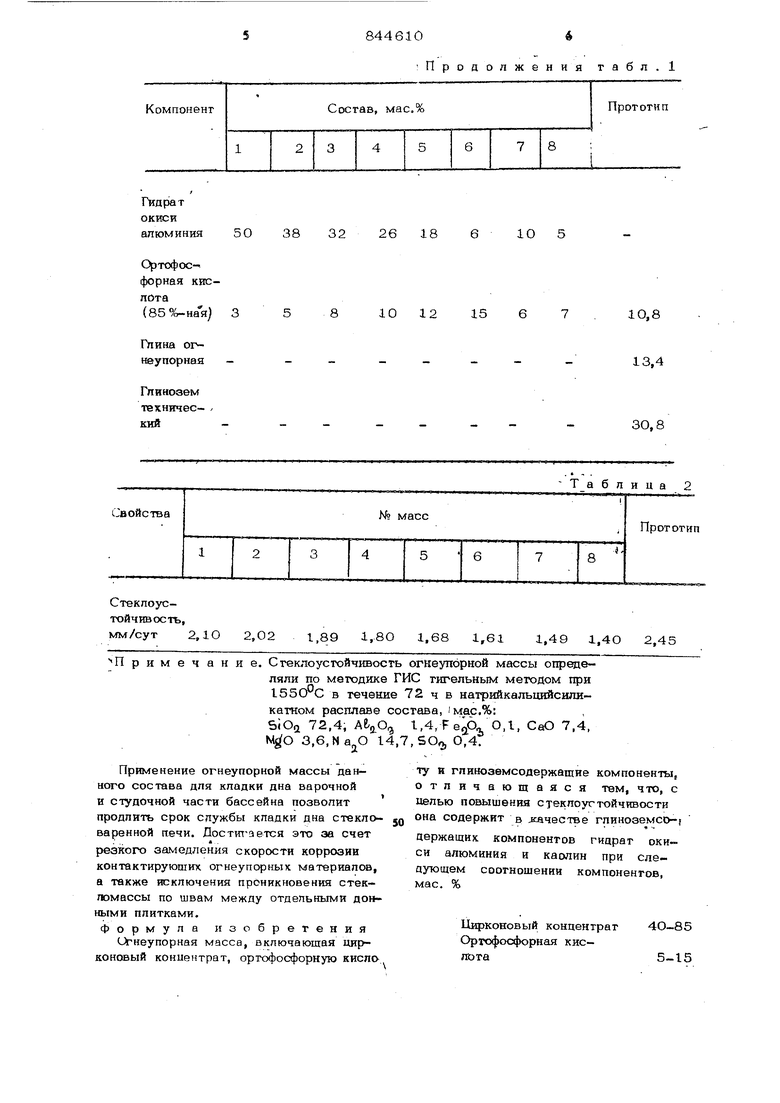

45 04 ся хиьлически связанная вода, что ариводит к повышению активности окиси алюминия. Таким образом, гидрат окиси алюминия, введенный в массу, увеличивает прочность материала за счет образован ет фосфаахэв алюминия при реаккии с ортофосфорной кислотой в указанном интервале температур. Новообразован- - libie т-ггопьчатые кристаллы фосфата апюминия связывают основные структ фные Э7 ементы, упрочняют cTpyKT;j.py материала при невысоких, температурах и способствую г повышению стеклоустойчивости массы, С увеличением температуры фосфатные соединения интенсивно взаимодействуют с огнеупорными наполнителями (гидратом окна: алюминия, каолином и цирконом), образуя стеклоустойчивые соединения шфконовых и других фосфатов. Каолин повышает пластичность огнеупорной массы. Являясь материалом более химически чистым (по сравнеищо с глинами), каолин способствует повышению ст8кпоустойч -тости данного состаа за счет снижения содержания легколавких соединений в ее составе. Под воздействиек: температ ры в каоине протекают сложные физико-химичесие процессы, которые заканчиваются об- азованием игольчатых кристаллов муллиа, МуллятизБ.ция огнеупорной массы способствует более эффективному повышеш-по ее стеклоустойчивости. Приготовление огнеупорной массы производят в следующей последовательности: сухие компоненты загружают в пропеллерHyjo MemaJTKy и тщательно перемешивают, затем вводят ортофосфорную кислоту. Смесь перемешивают до образования однородной массы, после чего при включенной мешалке добавляют воду и мае су перемешивают до готовности Данные о составах масс и стекпоустойчивости в сравнении с прототипом представпень соответственно в табл. 1 и 2 . Т а б л и Ц а 3

Продолжения габл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная печь | 1978 |

|

SU885156A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Огнеупорная масса для заполнения швов в кладке стекловаренных печей | 1985 |

|

SU1294784A1 |

| Стекловаренная ванная печь | 1988 |

|

SU1530578A1 |

| СПОСОБ ВАРКИ СТЕКЛА | 2014 |

|

RU2555732C1 |

| Стекловаренная ванная печь | 1982 |

|

SU1065354A1 |

| Стекловаренная ванная печь | 1977 |

|

SU768770A1 |

| Ванная стекловаренная печь | 1980 |

|

SU925879A1 |

| Ванная стекловаренная печь | 1980 |

|

SU1013420A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

3

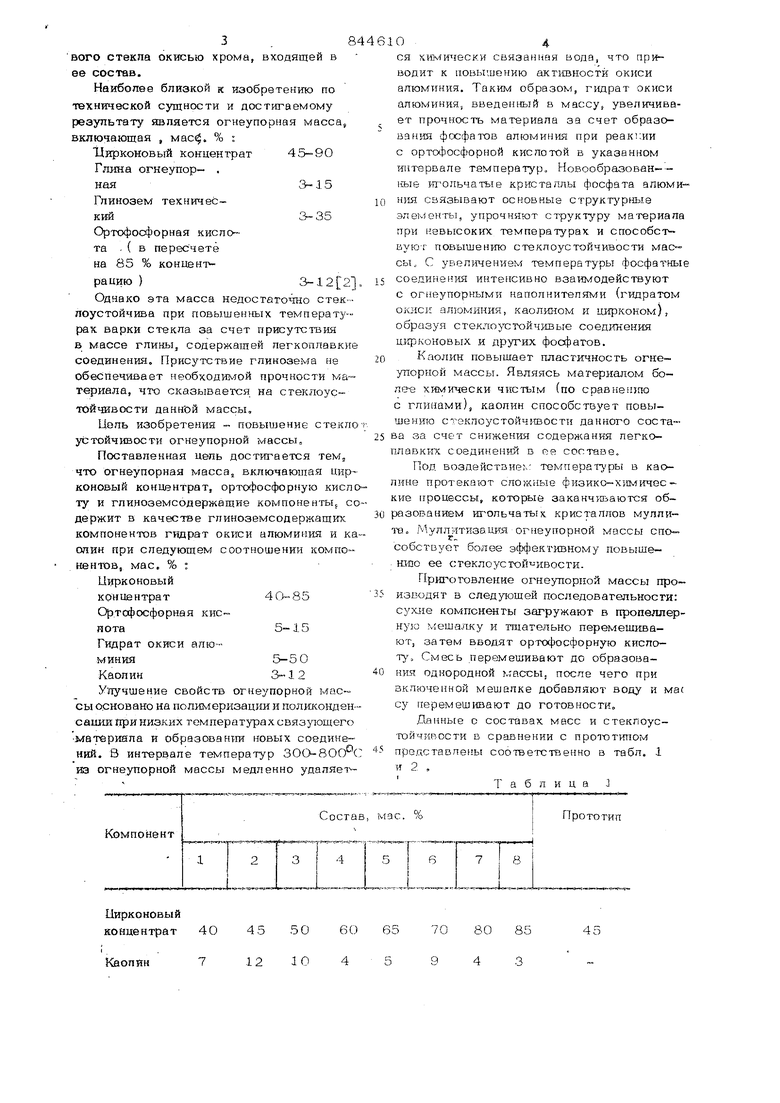

8 - Стекпоустойчивость, мм/сут 2,1 о 1,89 1,80 1,68 Примечани

Применение огнеупорной массы данного состава для кладки дна варочной и студочной части бассейна позволит продлить срок службы кладки дна стекловаренной печи. Достт ается это за счет

; .

резкого замедления скорости коррюзин контактирующих огнеупорных материалов, а также исключения проникновения стекломассы по швам между отдельными донными плитками.

Формула изобретения С неупорная масса, включающая ди{ коновый концентрат, ортофосфорную кисло

12

15

6

1О,8 13,4

ЗО,8

Таблица 2

ту R глиноземсодержашие компоненты, отличающаяся тем, что, с целью повышения суеклоуттойчивости она содержит в ачестве глиноземсо-(

- ц ..

держащих; компонентов гидрат окиси алюминия и каолин при следующем соотношении компонентов,

мае. %

Цирконовый концентрат 4О-85

Оргофосфорная кнсльта5-15е. Сгеклоусгойчивость огнеупорной массы определяли по ме годике ГИС гигельиьиуг методом при в течение 72 ч в натрийкальцийсилнкатном расплаве состава, мас.%: SiOa 72,4, l,4,feff 0,1, СаО 7,4, 3,6,Na,j,0 14,7,50,0,4. 1,61 1,49 1,40 2,45

78446108

:Гидрат окиси алюми-1. Авторское свидетепьство СССР

ния5.-,5ОНо 544639, кл„ С 04 В 35/10, 1975

КаоЛш3-1.2

Источники информации, 2. Авторское свидетепьство СССР

принятые во внимание при экспертизе,Ыа 637388, кп. С 04 В 35/485 1978

Авторы

Даты

1981-07-07—Публикация

1979-07-04—Подача