Изобретение относится к области переработки жидких радиоактивных отходов, в частности к составам для иммобилизации жидких высокоактивных отходов (ВАО) путем их остекловывания.

На предприятиях атомной промышленности, занятых переработкой облученного топлива атомных станций, образуются жидкие радиоактивные отходы высокого уровня активности, которые в целях снижения их потенциального воздействия на окружающую среду до безопасного уровня подвергают отверждению, в частности остекловыванию.

При экстракционной переработке алюминийсодержащих тепловыделяющих сборок получают жидкий рафинат высокого уровня активности, то есть ВАО - азотнокислый раствор алюминия, редкоземельных элементов, продуктов коррозии и др., причем концентрация алюминия в нем существенно превосходит концентрацию всех других катионов в сумме. Поэтому эффективность последующего процесса остекловывания определяется степенью включения в стекло как всех оксидов элементов, содержащихся в ВАО вообще, так и алюминия в частности. Однако рост концентрации алюминия в стекле сопровождается увеличением температуры процесса стекловарения, что нецелесообразно по технологическим причинам.

Известен состав для иммобилизации жидких радиоактивных отходов путем остекловывания [1], включающий в себя жидкие отходы, ортофосфорную кислоту и соединения хрома, из которого в результате варки при температуре 950-1000oС получается фосфатное стекло при следующем соотношении компонентов, мас.%:

Nа2О - 24,0

Аl2О3 - 19,0

Р2O5 - 53,9-56,3

Сr2О3 - 0,7-3,1

Как видно, концентрация оксида алюминия в стекле не превышает 19,0 мас. %.

К причинам, препятствующим достижению указанного ниже технического результата, относят невозможность получения гомогенного (без закристаллизованной фазы) качественного стекла при увеличении концентрации Аl2O3 как основного компонента отходов в стекле выше 19 мас.% и температуре варки 950-1000oС.

Наиболее близким к заявляемому изобретению является фосфатный стеклообразующий состав [2], используемый при остекловывании жидких ВАО в керамическом плавителе ЭП-500 на ПО "МАЯК", в результате чего получают фосфатное стекло при следующем соотношении компонентов, мас.%:

Na2O - 23-26

Аl2O3 - 14-19

Р2O5 - 52-54

Сумма оксидов металлов, содержащихся в отходах, включая Аl2O3 - 21-26

Температура процесса варки стекла вышеприведенного состава находится в пределах 910-1135oС.

Недостатком этого процесса является невозможность получения гомогенного качественного стекла при увеличении концентрации оксида алюминия и других оксидов металлов, содержащихся в отходах, в стекле при сохранении температуры варки в диапазоне 910-1135oС.

Для увеличения концентрации оксида алюминия и получения качественного стекла необходимо увеличивать температуру варки стекла, что вызывает, во-первых, коррозионный износ элементов стекловаренной печи и уменьшение срока ее эксплуатации, во-вторых, повышает унос радионуклидов из расплава и нагрузку на газоочистные системы.

Технической задачей изобретения является создание фосфатного стеклообразующего состава, позволяющего увеличить концентрацию оксида алюминия и других оксидов металлов, содержащихся в отходах, в конечном продукте - стекле - без увеличения температуры варки расплава выше 1050oС и ухудшения остновных характеристик отвержденных отходов (химическая стойкость и кристаллизация).

Увеличение концентрации оксида алюминия и других оксидов металлов, содержащихся в отходах, в стекле приводит к повышению производительности и эффективности работы комплекса остекловывания жидких ВАО.

Для решения поставленной технической задачи и достижения заявленного технического результата - повышения концентрации оксида алюминия и других оксидов металлов, содержащихся в отходах, в стекле при одновременном снижении верхнего температурного предела стекловарения до 1050oС - предложен стеклообразующий состав, который дополнительно содержит оксид бора при следующих соотношениях компонентов, мас.%:

Na2O - 21-27

В2О3 - 3-9

Р2O5 - 32-50

Аl2O3 - 14-28

Сумма оксидов металлов, содержащихся в отходах, включая Аl2O3 - 19-35

Стеклообразующий раствор может быть получен при смешении до гомогенизации или растворения в азотнокислом растворе ВАО нитрата натрия, фосфорной кислоты, борной кислоты или тетрабората натрия.

Полученный стеклообразующий раствор при подаче в электропечь подвергается упариванию, денитрации, кальцинации, в результате чего образуется расплав заявленного состава.

После выработки расплава и охлаждения получают стекло заявленного состава, содержащее оксид алюминия и др. оксиды металлов, содержащихся в отходах, в высокой концентрации.

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными всем существенным признакам заявленного изобретения). Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует уровню "новизна".

Заявленное решение соответствует условию "изобретательский уровень", поскольку составы, обеспечивающие стекловарение фосфатных стекол при температуре не выше 1050oС и содержащих при этом до 28% Аl2О3 и до 35% оксидов металлов, содержащихся в отходах (включая Аl2О3), в научно-технической и патентной литературе неизвестны.

Примеры.

В ходе опытных операций на установке остекловывания с электропечью испытывался заявленный состав и состав прототипа. В качестве добавки бора использовали борную кислоту или тетраборат натрия.

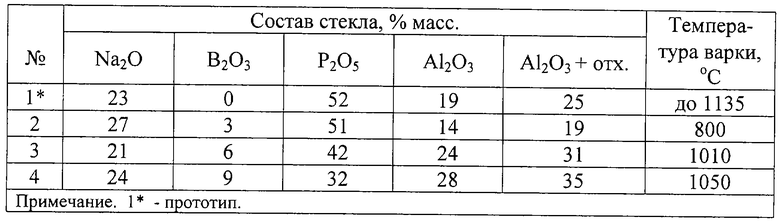

Стеклообразующий фосфатный раствор с отходами после упаривания, денитрации, кальцинации, варки и охлаждения превращается в фосфатное стекло. Результаты опытных операций по варке стекла заявленного состава и прототипа приведены в таблице.

Из результатов, приведенных в таблице, видно, что заявленный состав обеспечивает получение стекла с высокой концентрацией оксида алюминия (на 9 мас. % выше, чем в прототипе) и оксидов металлов, содержащихся в отходах (на 10 мас. % выше, чем в прототипе) при температуре стекловарения не выше 1050oС.

Основные характеристики стекла с иммобилизированными отходами заявленного состава, как показали эксперименты, не хуже, чем у стекла-прототипа, в частности:

- определение скорости выщелачивания натрия из синтезированных образцов стекол в дистиллированнную воду по стандартной методике показало, что введение бора в фосфатное стекло уменьшает выщелачивание натрия. Так, на первые сутки испытаний образец состава 1 показал скорость выщелачивания 3,05•10-5 г/(см2 сут), образец состава 2 - 1,62•10-5 г/(см2 сут), образец состава 3 - 1,39•10-5 г/см2 cут), образец состава 4 - 1,57•10-5 г/(см2 сут);

- сравнение кристаллизационной способности расплавов прототипа и заявленного состава показало, что объемная доля кристаллической фазы снизилась с 98 % для стекла состава прототипа до 0,5 % для стекол заявленного состава.

Источники информации

1. Способ отверждения жидких радиоактивных отходов. Авторское свидетельство 1223770, кл.G 21 F 9/16.

2. Дзекун Е.Г., Борисов Г.Б., Поляков А.С. и др. Опыт эксплуатации керамического плавителя ЭП-500/1p по остекловыванию жидких высокоактивных отходов. - М.: Атомная энергия, т. 76, вып. 3, март 1994 г., с. 183-188.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛИКОФОСФАТНОЕ СТЕКЛО ДЛЯ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ | 2008 |

|

RU2386182C2 |

| СТЕКЛООБРАЗУЮЩИЙ БОРОФОСФАТНЫЙ СОСТАВ ДЛЯ ИММОБИЛИЗАЦИИ АЛЮМИНИЙСОДЕРЖАЩИХ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 2004 |

|

RU2267178C1 |

| Алюмофосфатное стекло для иммобилизации радиоактивных отходов | 2017 |

|

RU2668605C1 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2002 |

|

RU2244358C2 |

| Алюмофосфатное стекло для иммобилизации радиоактивных отходов | 2019 |

|

RU2701869C1 |

| МОНОЛИТНЫЙ БЛОК СИЛИКАТНОГО СТЕКЛА ДЛЯ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2232440C2 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ С ИСПОЛЬЗОВАНИЕМ ФОСФАТНОЙ ИЛИ БОРОФОСФАТНОЙ МАТРИЦЫ | 2004 |

|

RU2269833C2 |

| СПОСОБ ПОДГОТОВКИ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ К ОСТЕКЛОВЫВАНИЮ | 2009 |

|

RU2432630C2 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ПЕРЛИТНЫХ СУСПЕНЗИЙ | 2003 |

|

RU2256966C2 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2293385C1 |

Изобретение относится к области переработки жидких радиоактивных отходов, в частности к составам для иммобилизации жидких высокоактивных отходов путем их остекловывания. Сущность изобретения: стеклообразующий состав на основе фосфатного стекла для иммобилизации жидких высокоактивных отходов путем остекловывания содержит оксид натрия, оксид алюминия, оксид фосфора, оксид бора, оксиды редкоземельных элементов и продукты коррозии. Стеклообразующий фосфатный состав содержит компоненты в следующих соотношениях, мас. %: Na2O 21-27; В2О3 3-9; Р2О5 32-50; Al2O3 14-28, сумма оксидов металлов, содержащихся в отходах, включая Al2O3 19-35. Преимущества изобретения заключаются в том, что состав обеспечивает получение качественного гомогенного стекла с высокой концентрацией оксида алюминия и оксидов металлов, содержащихся в отходах, при температуре стекловарения не выше 1050oС. 1 табл.

Стеклообразующий состав на основе фосфатного стекла для иммобилизации жидких высокоактивных отходов путем остекловывания, содержащий оксид натрия, оксид алюминия, оксид фосфора, оксиды редкоземельных элементов и продукты коррозии, отличающийся тем, что дополнительно содержит оксид бора при следующих соотношениях компонентов, мас.%:

Na2O - 21-27

В2О3 - 3-9

Р2О5 - 32-50

Al2O3 - 14-28

Сумма оксидов металлов, содержащихся в отходах, включая Al2O3 - 19-35о

| ДЗЕКУН Е.Г., и др | |||

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| - М.: Атомная энергия, 1994, т.76, вып.3, 183-188 | |||

| Способ отверждения жидких радиоактивных отходов | 1978 |

|

SU699943A1 |

| Состав для отверждения радиоактивных отходов и способ отверждения радиоактивных отходов | 1980 |

|

SU1087091A3 |

| Система погрузки-выгрузки жидких грузов на судне | 1981 |

|

SU1064583A1 |

| US 4351749 A, 28.09.1982. | |||

Авторы

Даты

2003-04-27—Публикация

2001-03-13—Подача