ел

со

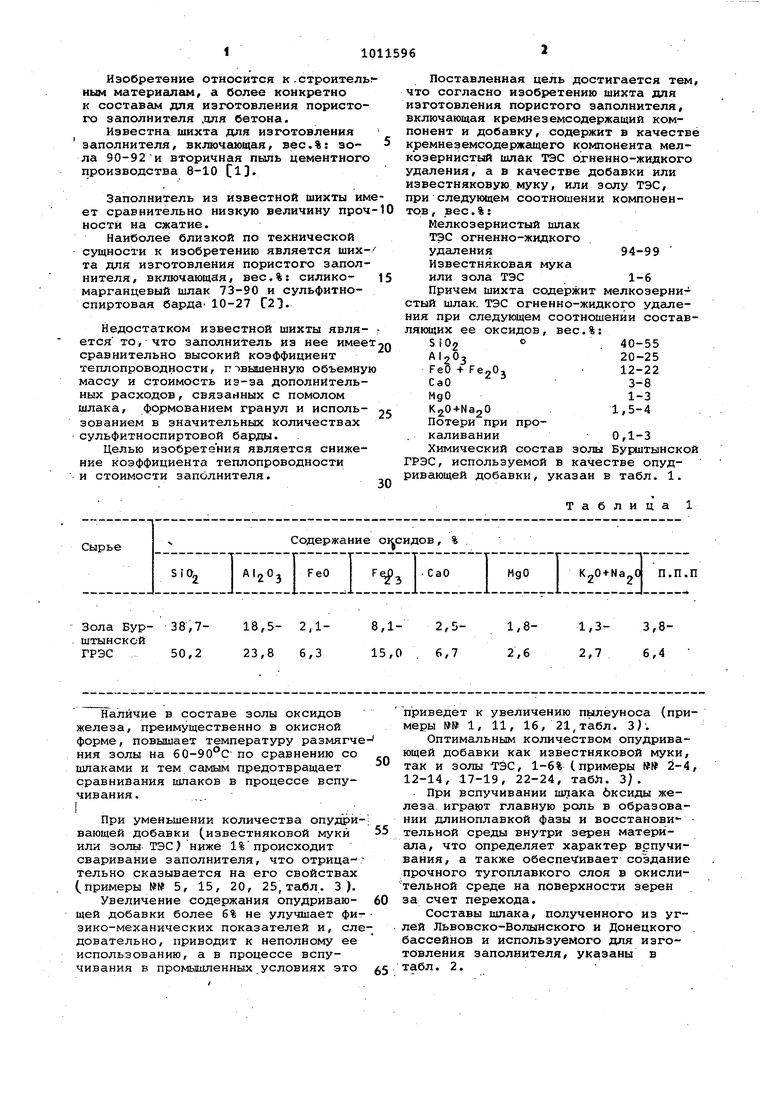

о Изобретение относится к .строител иым материалам, а более конкретно к составам для изготовления пористого заполнителя .цля бетона. Известна шихта для изготовления заполнителя, включающая, вес,%: вола 90-92и вторичная пыль цементного производства 8-10 С ЗЗаполнитель из известной шихты им ет сравнительно низкую величину про ностй на сжатие. Наиболее близкой по технической сущности к изобретению является ших та для изготовления пористого запол нителя, включающая/ вес.%: силикомарганцевый шлак 73-90 и сульфитноспиртовая барда- 10-27 С21. Недостатком известной шихты является то, что заполнитель из нее имее сравнительно высокий козффициент теплопроводности, повышенную объемну массу и стоимость из-за дополнительных расходов, связанных с помолом шлака, формованием гранул и использованием в значительных количествах сульфитноспиртовой барды. Целью изобретения является снижение коэффициента теплопроводности и стоимости заполнителя. Поставленная цель достигается тем, что согласно изобретению шихта для изготовления пористого заполнителя, включающая кремнеземсодержащий компонент и добавку, содержит в качестве кремнеземсодержащего компонента мелкозернистый шлак ТЭС огненно-жидкого удаления, а в качестве добавки или известняковую муку, или золу ТЭС, при следующем соотношении компонентов , вес. %: Мелкозернистый шлак ТЭС огненно-жидкого удаления94-99 Известняковая мука или зола ТЭС1-6 Причем шихта содержит мелкозернистый шлак. ТЭС огненно-жидкого удаления при следующем соотношении составлякидих ее оксидов, вес.%: S102 ° А120з FeO + FeoO, CaO MgO K O+NagO Потери при прокаливанииХимический состав золы Бурштынской ГРЭС, используемой в качестве опудривающей добавки, указан в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства легкого заполнителя | 1987 |

|

SU1444316A1 |

| СУХАЯ РАСТВОРНАЯ СМЕСЬ | 2005 |

|

RU2311377C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| УНИВЕРСАЛЬНАЯ СУХАЯ ЦЕМЕНТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2303579C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1986 |

|

SU1379274A1 |

| Сырьевая смесь для изготовления легких бетонов | 1990 |

|

SU1717594A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2031875C1 |

| СПОСОБ ТЕРМООБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ И РАЗДЕЛЯЮЩАЯ СРЕДА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357936C1 |

1. ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ, включающая кремнеземсодержащий компонент и добавку, отличающаяся тем, что, с целью снижения коэффициента теплопровоЬности и стоимости заполнителя, она содержит в качестве кремнеземдодержащего компонента мелкозернистый шлак ТЭС огненно-жидкого удаления, а в качестве добавки или известняковую муку, или золу ТЭС при. следующем соотношении компонентов, вес.%: Мелкозернистый шлак ТЭС огненножидкого удаления 94-99 Известняковая мука или зола ТЭС1-6 : 2.Шихта по п. 1, о т л .и ч а ющ а я с я тем,, что она содержит мелкозернистый шлак ТЭС огненно-жидкого удаления при следующем соотношении составлякяцих ее оксидов, вес.%: SiO,40-55 с AlgOj 20-25 S .FeD+FeoO 12-22 CaO (Л 3-8 MgO1-3 KjO -« N8201,5-4 .Потери при прокаливании0,1-3

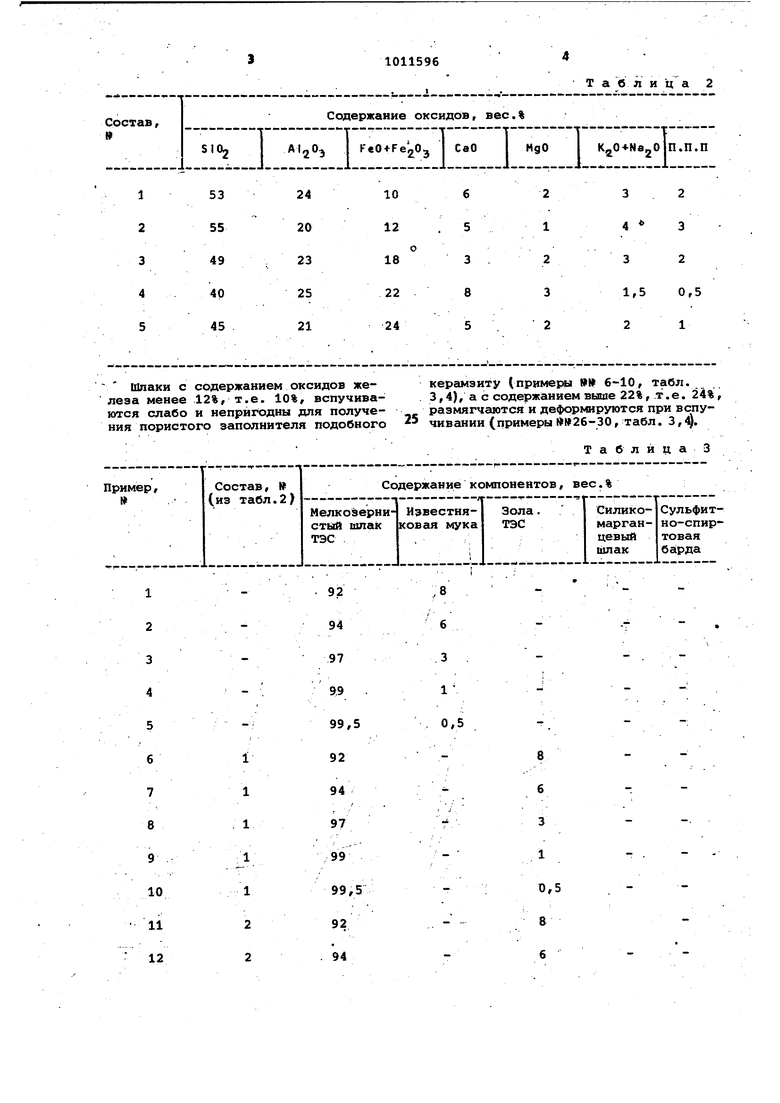

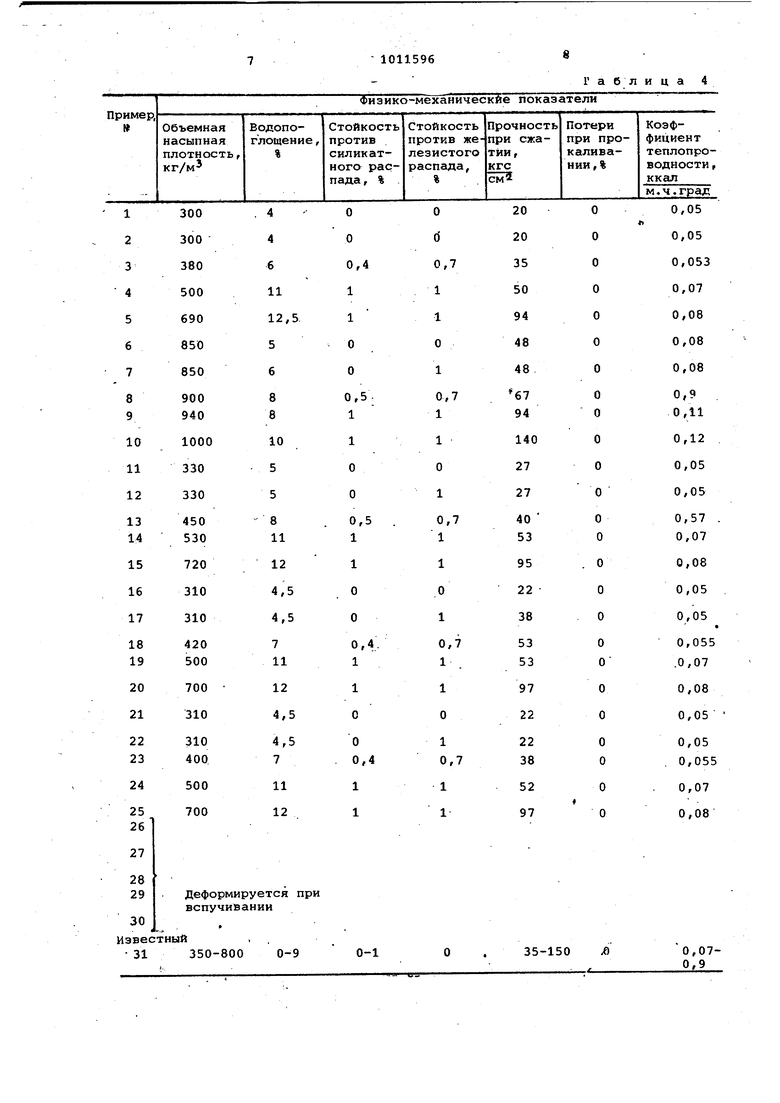

Наличие в составе золы оксидов железа, преимущественно в окисной форме, повышает температуру размягче НИН золы на 60-90°С по сравнению со ишаками и тем самым предотвращает сравнивания ишаков в процессе вспучивания. I .:. При уменьшении количества опудойвающей добавки (известняковой муки или золы ТЭС) ниже 1%происходит сваривание заполнителя, что отрицательно сказывается на его свойствах (примеры №№ 5, 15, 20, 25, табл. 3). Увеличение содержания опудривающей добавки более 6% не улучшает физико-механических показателей и, сле довательно, приводит к неполному ее использованию, а в процессе вспучивания в промышленных условиях это приведет к увеличению пылеуноса (примеры № 1, 11, 16, 21,табл. 3)-. Оптимальным количеством опудривающей добавки как известняковой муки, так и золы -ТЭС, 1-6% (примеры №№ 2-4, 12-14, 17-19, 22-24, табЛ. 3. При вспучивании шлака бксиды железа играют главную роль в образовании длиноплавкой фазы и восстановительной среды внутри зерен материала, что определяет характер вспучивания, а также обеспечивает создание прочного тугоплавкого слоя в окислительной среде на поверхности зерен за счет перехода. Составы шлака, полученного из углей Львовско-Волынского и Донецкого бассейнов и используемого для изготовления заполнителя, указаны в табл. 2. Шпаки с содержанием оксидов желеэа менее 12%, т.е. 10%, вспучива-. ются слабо и непригодны для получения пористого заполнителя подобного

1

2

3

4

5

6

7

8

9

10

11

12

8 6

8 6 3

1 0,5

а 6 керамзиту (примеры 6-10, табл. 3,4), а с содержанием выше 22%, .т.е. 24%, размягчаются и деформируются при вспучивш1ии (примеры №№26-30, табл. 3,ф ТаблйцаЗ

Изготовление мелкозернистого за-полнителя из шихты на основе шлака не требует предварительной его пере- 60 работки. Шлак огненно-жидкого удаления ТЭС фракций 1-6 мм подвергают сушке при ЗОО-БОО С и обжигу при 11.0 0-115 . В зону максимальных температур вводят опудривающую добавку: ,

Продолжение табл. з

известняковую муку или золу ТЭС. Получают заполнитель фракций 1-10 мм. Конкретные примеры составов шихты для изготовления пористого заполнителя по изобретению и известному источнику указаны в табл. 3. Физикомеханические показатели представлены в табл. 4.

Таблица 4

Значение коэффициента теплопроводности пористого заполнителя из предложенной шихты примеры №№ 2-4, 1214, 17-19, 22-24) уменьшено в сравне-; НИИ с пористым заполнителем из известной шихты пример 31 ) .

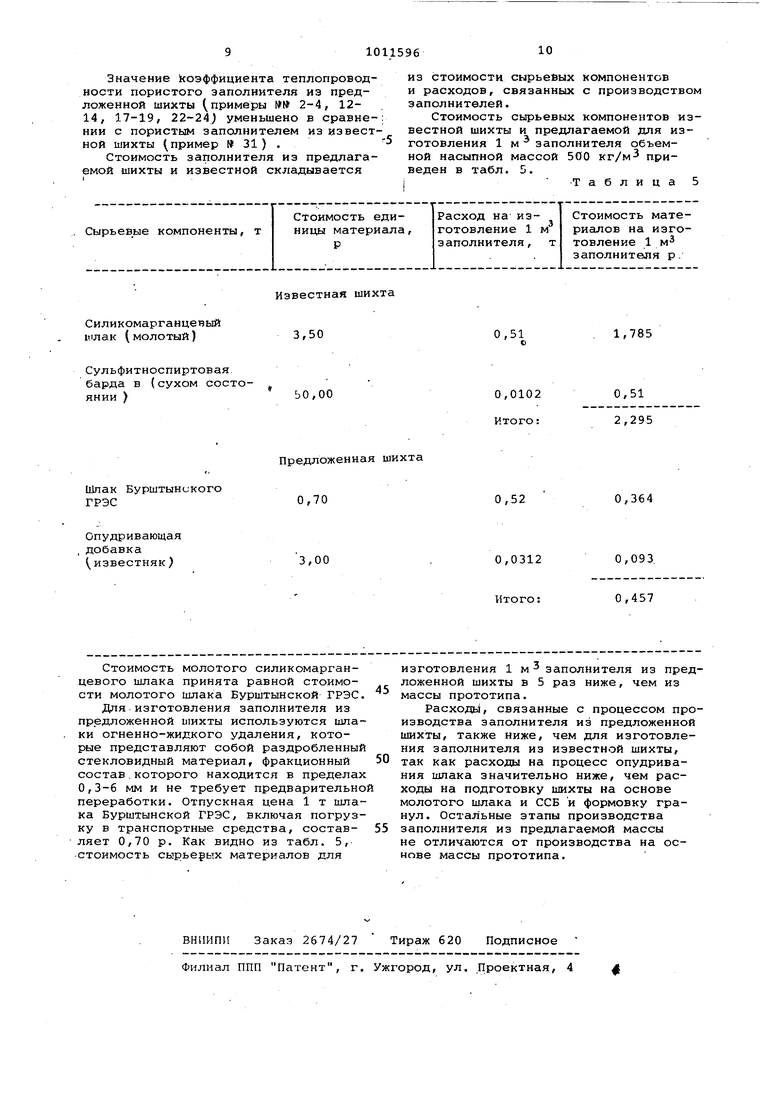

Стоимость заполнителя из предлагаемой шихты и известной складывается

Известная шихта

Силикомарганцевый 3,50 ишак (молотый)

Сульфитноспиртовая барда в (сухом состоЬ0,00 янии )

Предложенная шихта

Шлак Бурштынского 0,70 ГРЭС

Опудривающая

добавка

3,00

известняк) Стоимость молотого силикомарганцевого шлака принята равной стоимости молотого шлака Бурштынской ГРЭС. Для изготовления заполнителя из предложенной шихты используются шпаки огненно-жидкого удаления, которые представляют собой раздробленный стекловидный материал, фракционный состав.которого находится в пределах 0,3-6 мм и не требует предварительно переработки. Отпускная цена 1 т шлака Бурштынской ГРЭС, включая погрузку в транспортные средства, составляет 0,70 р. Как видно из табл. 5, стоимость сырье ь Х материалов для

из стоимости сырьевых компонентов

и расходов, связанных с производством

заполнителей.

Стоимость сырьевых компонентов известной шихты и предлагаемой для изготовления 1 м заполнителя объемной насыпной массой 500 кг/м приТаблица 5

1,785

0,51

0,51

0,0102 2,295 Итого:

0,364

0,52

0,093.

0,0312 0,457

Итого: изготовления 1 м заполнителя из предложенной шихты в 5 раз ниже, чем из массы прототипа. Расходу, связанные с процессом производства заполнителя из предложенной шихты, также ниже, чем для изготовления заполнителя из известной шихты, так как расходы на процесс опудривания ишака значительно ниже, чем расходы на подготовку шихты на основе молотого шлака и ССБ и формовку гранул. Остальные этапы производства заполнителя из предлагаемой массы не отличаются от производства на основе массы прототипа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для получения аглопорита | 1972 |

|

SU454188A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНА''?,^,"^'''.' ^'\ ',tr | 0 |

|

SU375270A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-04-15—Публикация

1981-05-06—Подача