Изобретение относится к составам для изготовления легкого заполнителя и может быть использовано в про- Nfciтленности строительных материалов при -изготовлении легкого конструкционного бетона.

Цель изобретения - повып1ение прочности заполнителя.

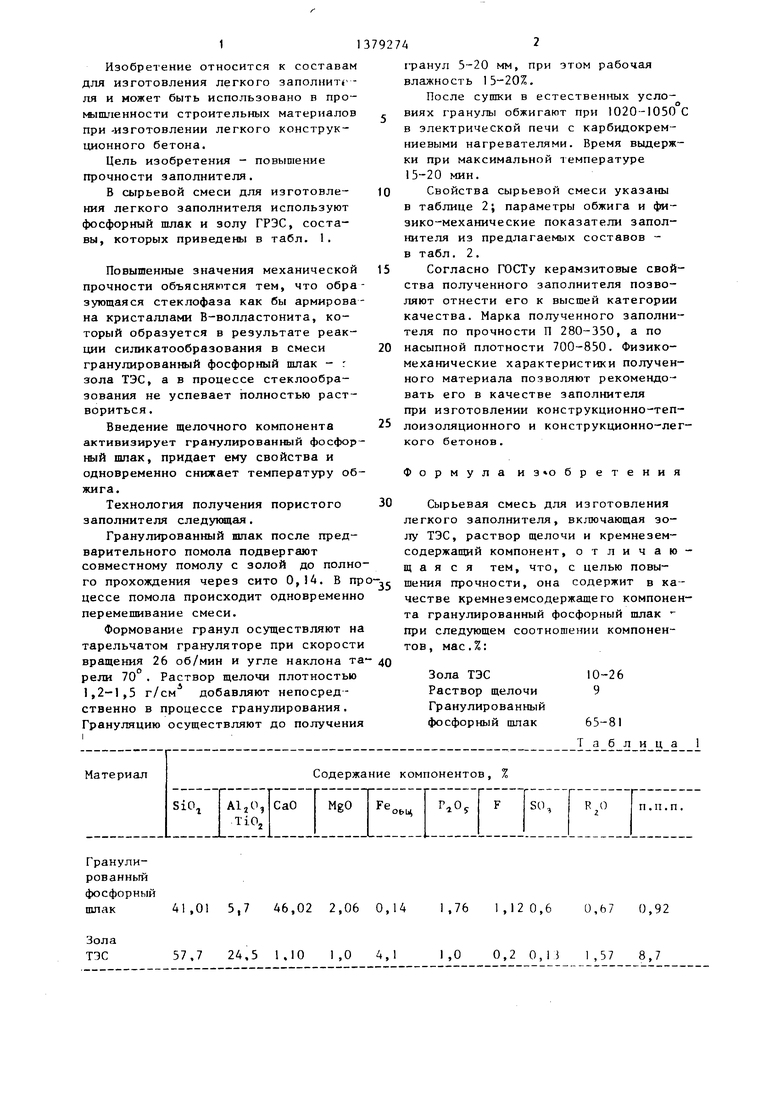

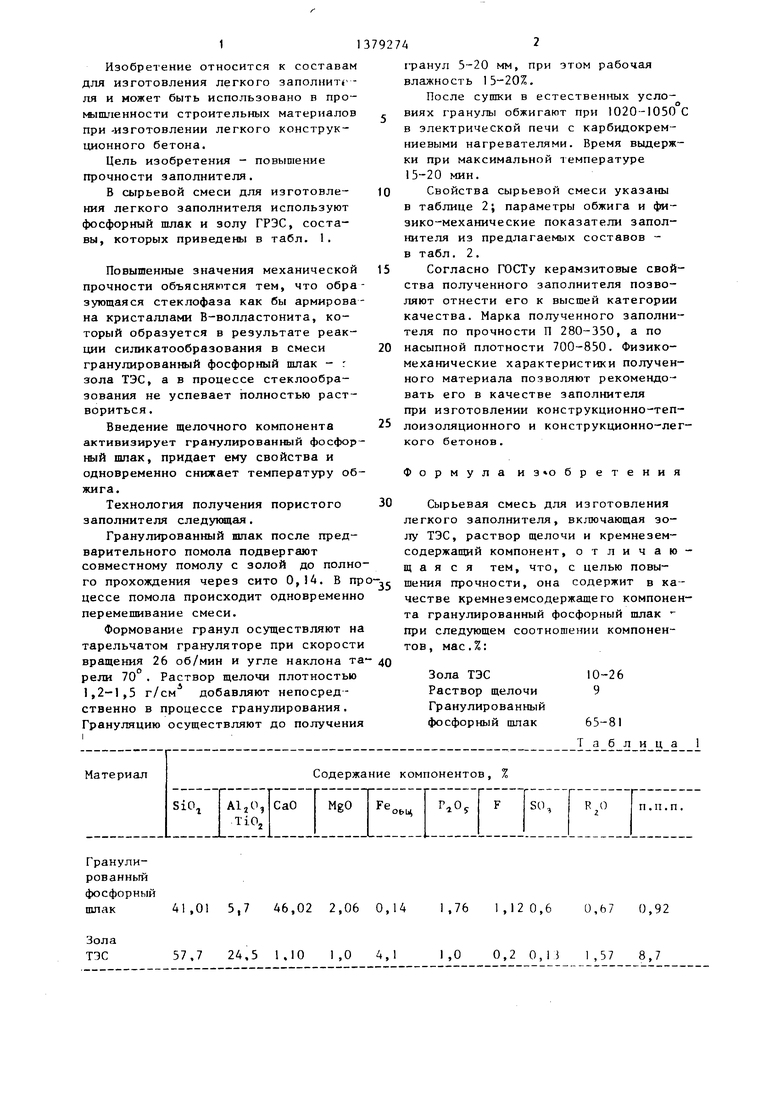

В сырьевой смеси для изготовления легкого заполнителя используют фосфорный шлак и золу ГРЭС, составы, которых приведены в табл. 1.

Повышенные значения механической прочности объясняются тем, что образующаяся стеклофаза как бы армирована кристаллами В-волластонита, который образуется в результате реакции силикатообразования в смеси гранулированный фосфорный шлак - г зола ТЭС, а в процессе стеклообра- зования не успевает полностью раствориться.

Введение щелочного компонента активизирует гранулированный фосфорный шпак, придает ему свойства и одновременно снижает температуру обжига.

Технология получения пористого заполнителя следукицая.

Гранулированный шлак после предварительного помола подвергают совместному помолу с золой до полнолегкого заполнителя, включающая золу ТЭС, раствор щелочи и кремнезем- содержапшй компонент, отличающаяся тем, что, с целью повыго прохождения через сито О, 4. В про-. шения прочности, она содержит в кацессе помола происходит одновременно перемешивание смеси.

Формование гранул осуществляют на тарельчатом грануляторе при скорости вращения 26 об/мин и угле наклона та- дд рели 70 . Раствор щелочи плотностью 1,2-1,5 г/см добавляют непосредственно в процессе гранулирования. Грануляцию осуществляют до получения

честве кремнеземсодержащего компонента гранулированный фосфорный шлак при следующем соотношении компонентов, мас.%:

Зола ТЭС Раствор щелочи Гранулированный фосфорный ошак

10-26 9

65-81 Таблица

10

3792742

г-ранул 5-20 мм, при этом рабочая влажность 15-20%.

После сушки в естественных уелоО

ВИЯХ гранулы обжигают при 1020-1050 С в электрической печи с карбидокрем- ниевыми нагревателями. Время выдержки при максимальной пемпературе 15-20 мин.

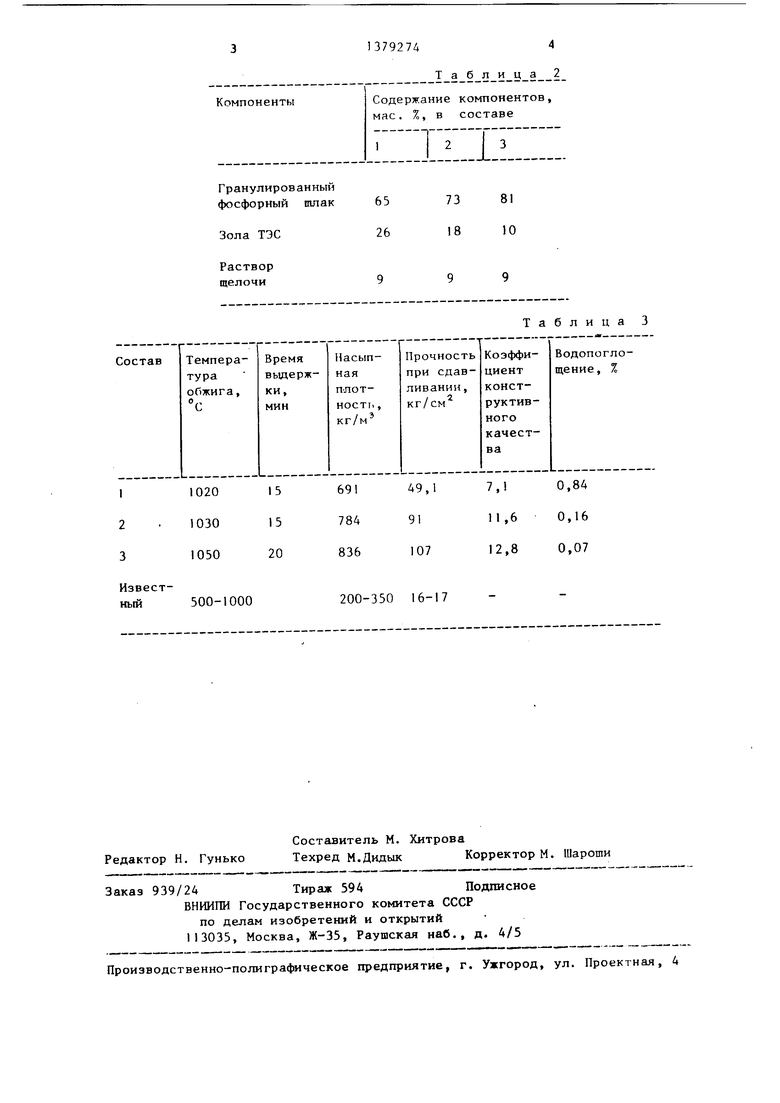

Свойства сырьевой смеси указаны в таблице 2; параметры обжига и физико-механические показатели заполнителя из предлагаемых составов - в табл. 2.

Согласно ГОСТу керамзитовые свойства полученного заполнителя позволяют отнести его к высшей категории качества. Марка полученного заполнителя по прочности П 280-350, а по насыпной плотности 700-850. Физико- механические характеристики полученного материала позволяют рекомендовать его в качестве заполнителя при изготовлении конструкционно-теплоизоляционного и конструкционно-легкого бетонов.

15

20

25

Формула из обретения

30Сырьевая смесь для изготовления

легкого заполнителя, включающая золу ТЭС, раствор щелочи и кремнезем- содержапшй компонент, отличающаяся тем, что, с целью повы. шения прочности, она содержит в качестве кремнеземсодержащего компонента гранулированный фосфорный шлак при следующем соотношении компонентов, мас.%:

10-26 9

65-81 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого заполнителя | 1989 |

|

SU1648915A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1987 |

|

SU1482895A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1689323A1 |

| Шихта для изготовления строительных изделий | 1986 |

|

SU1468882A1 |

| Сырьевая смесь для изготовления строительного кирпича | 1988 |

|

SU1555312A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Шихта для изготовления пористого заполнителя | 1981 |

|

SU1011596A1 |

| Сырьевая смесь для изготовления керамических изделий | 1988 |

|

SU1578109A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| Вяжущее | 1985 |

|

SU1308586A1 |

Изобретение относится к составам для изготовления легкого заполнителя и может быть использовано в про- Мзшшенности строительных материалов при изготовлении легкого конструкционного бетона. С целью повышения прочности легкого заполнителя сырьевая смесь содержит, мас.%: золу ТЭС 10-26, раствор щелочи 9, гранулированный фосфорный шпак 65-81. Заполнитель насыпной плотностью 691 - - 836 кг/м характеризуется прочностью при сдавливании 49,1 - 107 кгс/см, коэффициентом конструк- тинного качества 7,1-12,8, водопог- лощением 0,84-0,07%. 3 табл. S (Л

Гранулированныйфосфорный шлак 41,01 5,7 46,02 2,06 0,14 1,76 1,120,6 0,67 0,92

Зола ТЭС

57,7 24,5 1.10 1,0 4,1 1,0 0,2 0,13 1,57 8,7

13792744

Таблица 2

Таблица 3

| Сырьевая смесь для получения безобжигового заполнителя | 1981 |

|

SU975668A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовлениязАпОлНиТЕля | 1979 |

|

SU823351A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-03-07—Публикация

1986-05-16—Подача