О)

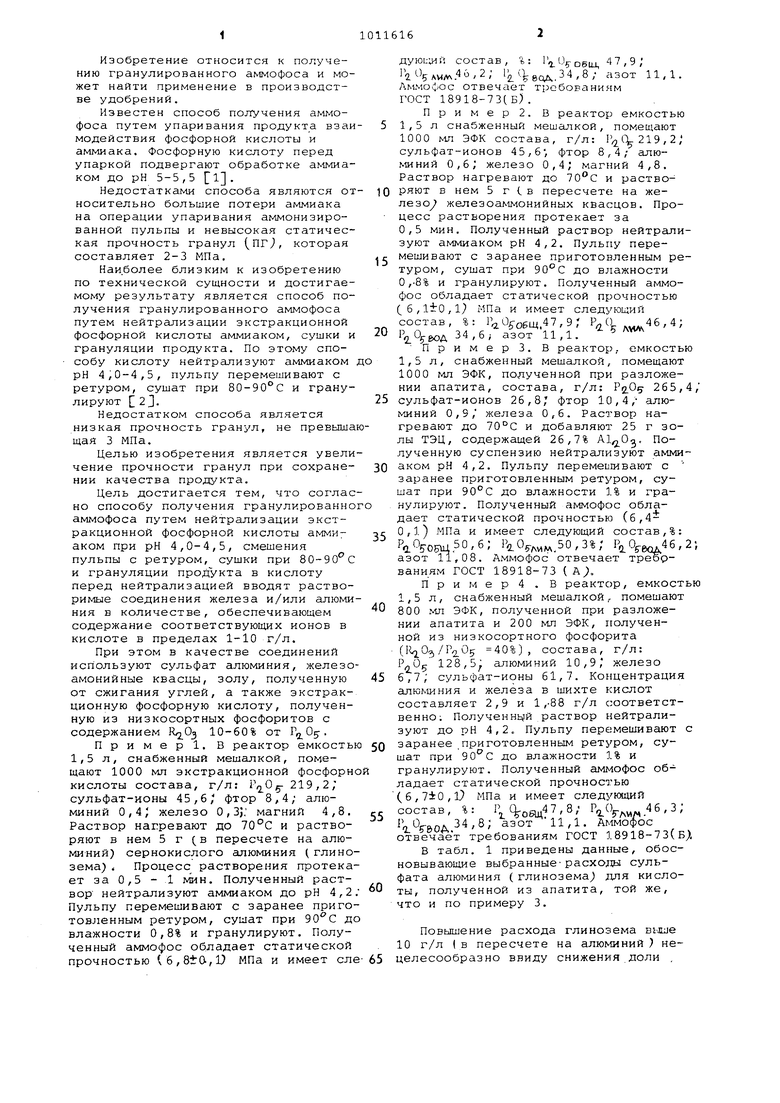

Изобретение относится к получению гранулированного аммофоса и мо жет найти применение в производстве удобрений. Известен способ получения аммофоса путем упаривания продукта вза модействия фосфорной кислоты и аммиака. Фосфорную кислоту перед упаркой подвергают обработке аммиа ком до рН 5-5,5 Недостатками способа являются о носительно большие потери аммиака на операции упаривания аммонизированной пульпы и невысокая статичес кая прочность гранул (ПГ, которая составляет 2-3 МПа. Наи.более близким к изобретению по технической сущности и достигае мому результату является способ по лучения гранулированного аммофоса путем нейтрализации экстракционной фосфорной кислоты аммиаком, сушки грануляции продукта. По этому способу кислоту нейтрализуют аммиаком рН 4,0-4,5, пульпу перемешивают с ретуром, сушат при 80-90°С и грану лируют Ц 2J. Недостатком способа является низкая прочность гранул, не превыш щая 3 МПа. Целью изобретения является увели чение прочности гранул при сохранеНИИ качества продукта. Цель достигается тем, что согла но способу получения гранулированн аммофоса путем нейтрализации экстракционной фосфорной кислоты аммиаком при рН 4,0-4,5, смешения пульпы с ретуром, сушки при 8О-90 С и грануляции продукта в кислоту перед нейтрализацией вводят растворимые соединения железа и/или алюми ния в количестве, обеспечивающем содержание соответствующих ионов в кислоте в пределах 1-10 г/л. При этом в качестве соединений используют сульфат алюминия, железо амонийные квасцы, золу, полученную от сжигания углей, а также экстракционную фосфорную кислоту, полученную из низкосортных фосфоритов с содержанием 10-60% от Р.Пример. В реактор емкость 1,5 л, снабженный мешалкой, помещают 1000 мл экстракционной фосфорн кислоты состава, г/л: 219,2; сульфат-ионы 45,6/ фтор 8,4; алюминий 0,4/ железо О, магний 4,8. Раствор напревают до ТО-С и растворяют в нем 5 г (В пересчете на алюминий) сернокислого алюминия ( глино зема) 4 Процесс растворения протека ет за 0,5 - ,1 NMH. Полученный раствор нейтрализуют аммиаком до рН 4,2 Пульпу перемешивают с заранее приго товленным ретуром, сушат при д влажности 0,8% и гранулируют. Полученный аммофос обладает статической прочностью (6,В±0-,и МПа и имеет ел дую1:;ий состав, %: I/LV oeiu, 9/ а-5АИм4о,2; .34,8; азот 11,1. Аммофос отвечает требованиям ГОСТ 18918-73(5). При мер 2. В реактор емкостью 1,5л снабженный мешалкой, помещают 1000 Nin ЭФК состава, г/л: ,2, сульфат-ионов 45,6, фтор 8,4/ алюминий 0,6; железо 0,4; магний 4,8. Раствор нагревают до и растворяют в нем 5 г t в пересчете на железо железоаммонийных квасцов. Процесс растворения протекает за 0,5 мин. Полученный раствор нейтрализуют аммиаком рК 4,2. Пульпу перемешивают с заранее приготовленным ретуром, сушат при 90°С до влажности О,-8% и гранулируют. Полученный аммофос обладает статической прочностью (6,l:tO,l МПа и имеет следующий состав, %: Р ,47 , 9 ,4; 34,6; азот 11,1. 5 Пример 3. В реактор, емкостью 1,5 л, снабженный мешалкой, помещают 1000 мл ЭФК, полученной при разложении апатита, состава, г/л: Pg.Og 265,4, сульфат-ионов 26,8/ фтор 10,4,- алюминий 0,9/ железа 0,6. Раствор нагревают до 70°С и добавляют 25 г золы ТЭЦ, содержащей 26,7% . Полученную суспензию нейтрализуют аммиаком рН 4,2. Пульпу перемешивают с заранее приготовленным ретуром, сушат при 90С до влажности 1% и гранулируют. Полученный аммофос обладает статической прочностью (6,40,1) МПа и имеет следующий состав,%: Ра%ови50б; ,,50,3%/ P,.46,2; азот 11,08. Аммофос отвечает требованиям ГОСТ 18918-73 (А;. П р и м е р 4 . В реактор, емкостью 1,5 л, снабженный мешалкой, помешают 800 мл ЭФК, полученной при разложении апатита и 200 мл ЭФК, полученной из низкосортного фосфорита (112 0з/Р2.0 40%), состава, г/л: 128,5 алюминий 10,9/ железо 6,7; сульфат-ионы 61,7. Концентрация алюминия и железа в шихте кислот составляет 2,9 и 1,-88 г/л соответственно; Полученнь й раствор нейтрализуют до рН 4,2. Пульпу перемешивают с заранее приготовленным ретуром, сушат при 9 оС до влажности 1% и гранулируют. Полученный аммофос обладает статической прочностью (6,,1} МПа и имеет следующий состав, %: гл««Г 0 ,8; азот 11,1. Аммофос отвечает требованиям ГОСТ 18918-73(Б). В табл. 1 приведены данные, обосновывающие выбранные-расходы сульфата алюминия ( глинозема для кислоты, полученной из апатита, той же, что и по примеру 3. Повышение расхода глинозема вьлие 10 г/л (в пересчете на алюминий) нецелесообразно ввиду снижения доли ,

полезных компонентов ниже содержаний, предусмотренных ГОСТ 18918-73(л).

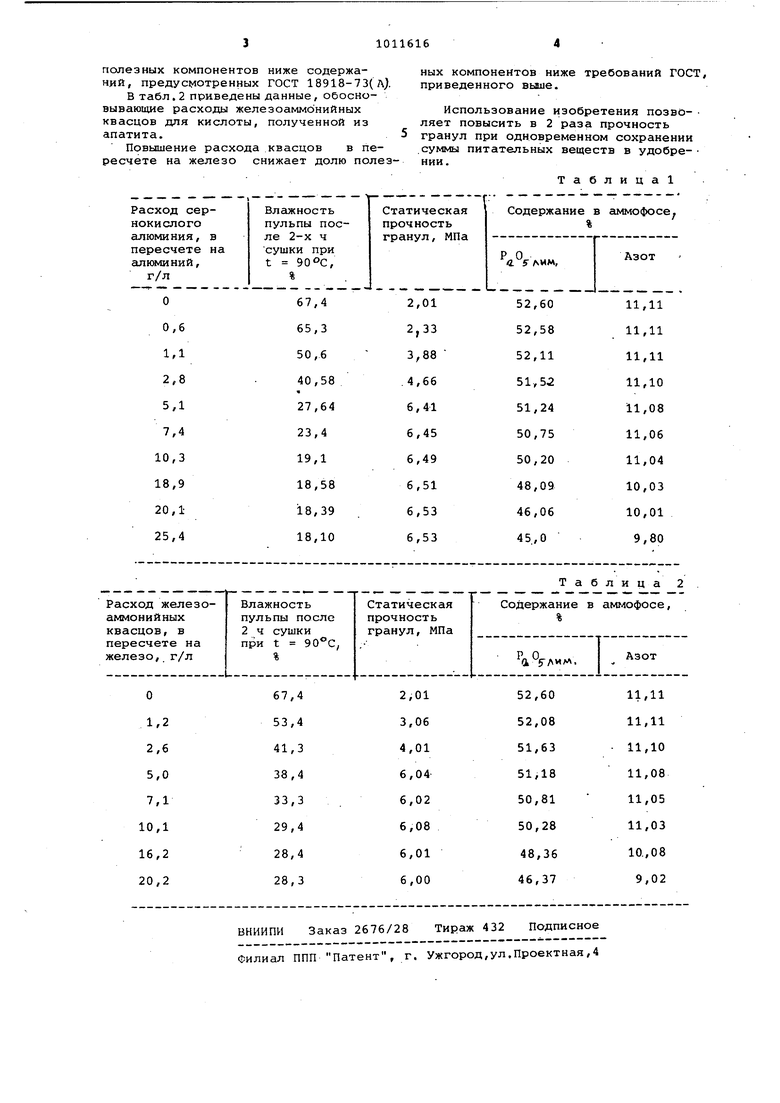

В табл.2 приведены данные, обосновывающие расходы железоаммонийных квасцов для кислоты, полученной из апатита.Повышение расхода квасцов в пересчете на железо снижает долю полезных компонентов ниже требований ГОСТ, приведенного выше.

Использование изобретения позво- ляет повысить в 2 раза прочность гранул при одновременном сохранении суммы питательных веществ в удобре-

НИИ.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного аммофоса | 1986 |

|

SU1507759A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| Способ получения аммофоса | 1983 |

|

SU1113372A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2412140C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404947C1 |

| Способ получения сложного удобрения | 1980 |

|

SU887555A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2009 |

|

RU2411225C1 |

| Способ получения фосфатов аммония | 1979 |

|

SU865860A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, ФОСФОР И СЕРУ | 2009 |

|

RU2408564C1 |

| СПОСОБ СНИЖЕНИЯ СЛЕЖИВАЕМОСТИ УДОБРЕНИЙ НА ОСНОВЕ ФОСФАТОВ АММОНИЯ | 2011 |

|

RU2471756C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА путем нейтрализации экстракционной фосфорной кислоты аммиаком при рН 4,, смешения пульпы с ретуром, сушки при 80-90 с и грануляции продукта, о тл и ч а ю щ и и с я тем, что, с цельК) увеличения прочности гранул при сохранении качества продукта, в кислоту перед нейтрализацией вводят растворимые соединения железа и/или алюминия в количестве, обеспечивакяцем содержание соответствующих ионов в кислоте в пределах 1-10 г/л. 2. Способ по п. 1, отличающийся тем, что в качестве соединений используют сульфат алюминия, железоаммонийныё, квасцы, золу, полученную от сжигания углей, а также экстракционную фосфорную кислоту, полученную от низкосортных фосфоритов, с содержанием R-O, 10-60% от . (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 216022, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МНОГОПРОСВЕТНЫЙ ИМПЛАНТАТ | 2019 |

|

RU2792286C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-15—Публикация

1981-09-04—Подача