Изобретение относится к технологии получения минеральных удобрений и касается вопроса увеличения прочности, гранулированного аммофоса.

Цель изобретения - увеличение прочности гранул.

П р и м е р 1. В емкость-смеситель, снабженную мешалкой, помещают 1000 кг термической фосфорной кислоты состава 55,0%, 450 кг экстракционной фосфорной кислоты состава 52%, 550 кг. пульпы состава 30%, фосфогипса 31%, 1,3%, ЗОз-свободной 2%.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при 90°С до влажности 0,8%. Полученный аммофос обладает прочностью гранул 5 МПа, грансостав: фракция менее 1 мм отсутствует, фракция 1-4 мм 97%, фракция более 6 мм отсутствует.

Химический состав продукта, %: 51 49,5

Азот13

Пример 2.В емкость-смеситель, снабженную мешалкой, помещают 1000 кг термической фосфорной кислоты состава Qs 55%, 450 кг экстракционной фосфорной кислоты состава

РаО 5 о5и SDAH

сл

о

s|

сд

QO

3150

52%; ЗОз 4%; фосфогипса 3%; полуторных) 2,5%; 450 кг пуль- йы состава, %: 30j; фосфогипс 31i 1,3; ЗОэ-свободной 2%.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при до влажности 0,8%. Полученный аммофос обладает прочностью гранул ;5 МПа, грансостав: 4)ракция менее 1 мм отсутствует; фракция 1-4 мм 96%; фракщ я более 6 мм отсутствует.

Химический состав продукта, %:

P-iOjoJu . 52

I- S ВОЛМ-

Азот 13

Пример 3. В емкость-смеситель, снабженную мешалкой , помещают 1000 кг термической фосфорной кислот состава 55%; 450 кг экстракционной фосфорной кислоты состава Pr20s 52%; SO, 4%; фосфогипса 3%; (полуторных) К/РЭ 2,5% и 360 кг. пульпы состава: 30%, фосфогипса 51%; R,О 5 1,3%; SOз-свободной 2%.Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуррм, гранули- руют и сушат при 90°С до влажности 0,8%.

Полученный аммофос обладает прочностью гранул 5 Ша, грансостав :фрак1 ;йя менее 1 мм отсутствует; фракция 1-4 мм 96%, фракция более 6 мм отсутствует.

Химический состав продукта, %:

P-iO S обц . 52

. 50 .

Азот 12

П р и м е р 4. В емкость-смеситель, снабженную мешалкой, помещают 1000 кг термической фосфорной кисло- ты состава Р 65 55%., 500 кг экстракц онной фосфорной кислоты соста ва, %: 52; ЗОз 4; фосфогипса 3; , 2,5,и 600 кг пульпы состава, %: P-iOj 30; фосфогипса 3U SOj 2; 3 1,3.

Полученную смесь нейтрализуют га- зообразным аммиаком до рН 4,2, Пульпу перемешивают с ретуром, гранулируют и сушат при до влажности 0,8%.

Полученный аммофос обладает прочг ностью гранул 6 МПа, грансостав: , фракция менее 1 мм отсутствует.; фракция 1-4 мм 97%, фракид я более 6 мм . отсутствует.

Химический состав продукта, %: offw 51

волн 9

Азот 13,

Пример 5.В емкость-смеситель, снабженную мешалкой,, помещают 1000 кг термической фосфорной кислоты ;ростава 55%, 500 кг экстракционной фосфорной кислоты состава, %: P-jOs 52 j ЗОз 4i фосфогипс 3;- , 2,5, и 500 кг пульпы состава, %: 30 фосфогипс ЗН SOg 2,; К-2.0э 1,3.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при до влажности 0,8%.

Полученный аммофос обладает прочностью гранул 6 МПа, грансостав: фракция менее 1 мм отсутствует, фракция 1-4 мм 97%, фракция более 6 отсутствует.

Химический состав продукта, %: .

. VC,- 51

PaOs води . 50

Азот13

Пример 6.В емкость-смеситель, снабженную мешалкой, помещают 1000 кг термической фосфорной кислоты состава 55% 500 кг экстракционной фосфорной кислоты состава, % 52; SOj 4-, фосфогипс 3; 2,5, и 400 кг пульпы состава, %: Р ОдЗО; фосфогипс 31- SOj 2; 0 1,3.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при 90 С до влажности 0,8%.

Полученный аммофос обладает прочностью 5 МПа, грансостав: фракция -менее 1 мм отсутствуетj фракция 1-4 мм 96%, фракция более 6 мм от- сутствует.

Химический состав продукта, %:

,ев52

soArf.51

Азот13

Приме,р 7. В емкость-смеси.- тель, снабженную мешалкой, помещают 1000 кг термической фосфорной кислоты состава 55%, 400 кг экстракционной фосфорной кислоты состав, % 52; SO, 4i фосфогипс 3 2,5, и 320 кг пульпы состава, %: 30, фосфогипс 31 i SO t, 2 1,3.. Получен1гую смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при 90°С до влажности

0,8%.

Полученный аммофос обладает прочностью гранул 3 МПа грансостав: .фракция менее 1 мм 18%j фракция 1-4 мм 80%; фракция более 6 мм отсутствует.

Процесс грануляции протекает плохо, много пыли. В процессе транспортировки гранулы разрушаются.

Пример 8. В емкость-смеситель, снабженную мешалкой, помещают 1000 кг термической фосфорной кислоты состава 55%, 480 кг экстракционной фосфорной кислоты состава, %: 52- ЗОз 4; фосфогипс 3,,

2,5, и 480 кг пульпы состава.

%: P, фосфогипс 31; 80з 2; i 1,3.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при 90 С до влажности 0,8%.

Полученный аммофос обладает прочностью гранул 5 МПа, грансостав: фракция менее 1 мм 1%; фракция 1-4 м 96%, фракция более 6 мм отсутствует.

Химический состав продукта, %:

PaOs усе51

P-i05 .

Азот13

Пример9. В емкость-смеситель, снабженную мешалкой, помещают 1000 кг термической фосфорной кислоты состава 55%; 580 кг экстракционной фосфорной кислоты состава, % Р.05 52; SOj 4-, фосфогипс 3 Кт,0з 2,5, и 300 кг пульпы состава, %: 30; фосфогипс 31 j SO 2; 1,3.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при до влажности 0,8%.

Полученный аммофос обладает прочностью гранул 4 МПа, грансостав, %: фракция менее 1 мм 12 фракция 1-4 м 82 фракция более 6 мм 2.

Химический состав продукта, %: 51 50

АЗОТ13

:JC6

Р О

i 5 води

0

5

0

5

0

5

0

5

0

5

vce Ра.0 5

Пример 10. В емкость-смеситель, снабженную мешалкой, помещают 1000 кг термической фосфорной кислоты состава 55%J 550 кг экстракци-. онной фосфорной кислоты состава,%: 52; 50з4; фосфогипс 3; RjO 2,5, и 680 кг пульпы состава, %: 30; фосфогипс 31; 2; К,,0з U3.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу смешивают с ретуром, гранулируют и сушат при 90°С ko влажности 0,8%.

Иолученньм аммофос обладает прочностью гранул 3 Ша, грансостав, %: фракция менее 1 мм 16j фракция 1-4 мм 60; фракция более 6 мм 24.

Химический состав продукта, %: 49 48

Азот13 .

Процесс грануляции протекает плохо, много пьши.

Пример 11. В емкость-смеситель, снабженную мешалкой, помещают 1000 кг термической фосфорной кислоты состава 55%; 400 кг экстракционной фосфорной .кислоты состава, %: 52; SOj 4; фосфогипс 3; 2,5, и 700 кг пульпы состава, %: 30; фосфогипс 31 i БОэ 2; ,

1,3.

Полученную смесь нейтрализуют газообразным аммиаком до рН 4,2. Пульпу перемешивают с ретуром, гранулируют и сушат при 90°С до влажности 0,8%.

Полученный аммофос обладает прочностью гранул 3 МПа, грансостав, %: фракция менее 1 мм 16-, фракция 1-4 мм 60 фракция более 6 мм 24.

Xи ичecкий состав продукта, %:

P OfycB 9

Р.г05 ВОАН 8

Азот13

Процесс грануляции протекает плохо, много пыли.. -

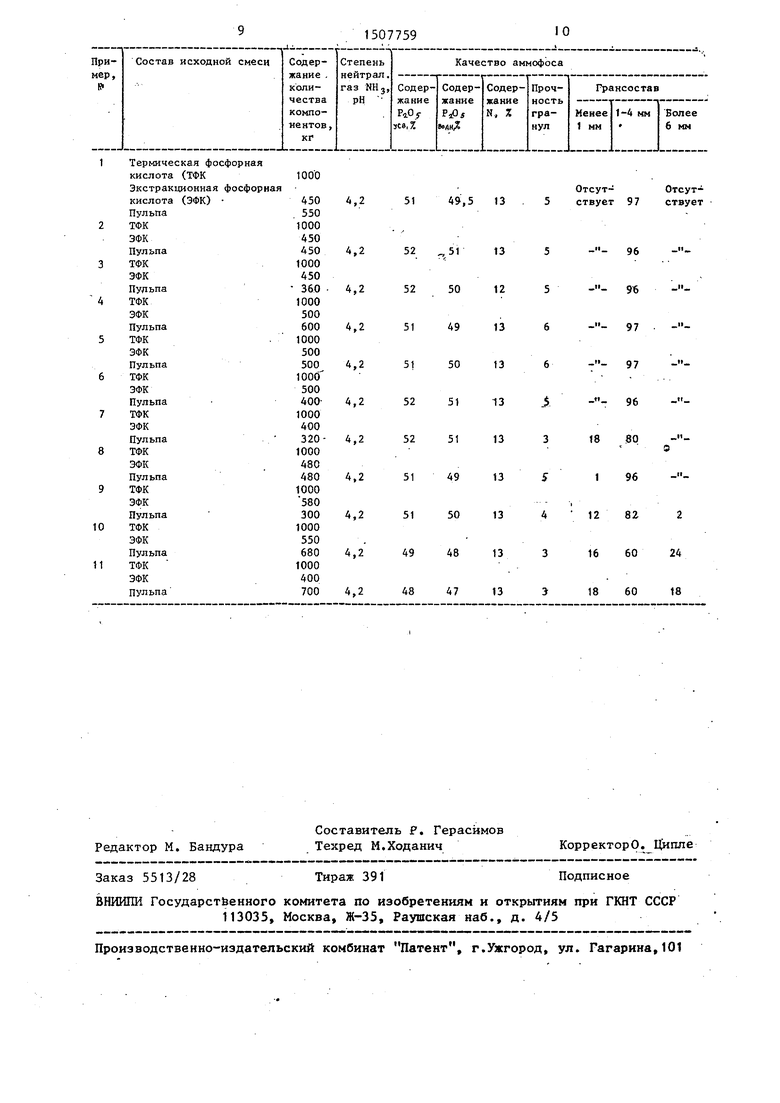

В таблице представлена зависимость качества аммофоса от состава исходной, смеси кислот и пульпы.

Примеры 1-6, 8 показывают, что при дозировке от 450-500 кг ЭФК (экстрак- гщонная фосфорная кислота) и 360- 600 кг пульпы на 1000 кг ТФК (термическая фосфорная кислота) в любых соотношениях позволяет получить аммофос с высокой прочностью гранул,- (5-6 МПа), при этом снижение расходного коэффициента по фосфорной кислоте составит более 10%. Продукт имеет высокую прочность, не разрушается в процессе транспортировки и хранения, что обеспечивает нормальные условия работы в цехе, так как запыленность на рабочих местах соответствует допустимым санитарным нормам. Оптимальной дозировкой компонентов является 475 кг ЭФК и 480 кг пульпы на 1000 ТФК, при этом прочность гранул аммофоса составля€;т 6 МПа.

Примеры 7, 9, 10, 11 показывают что изменение дозировки ЭФК и пульпы ниже заявленных значений приводит к снижению прочности гранул образующегося продукта и ухудшает процесс грануляции, гранулометрический состав, снижается экономия фосфорной

Отличительным признаком способа является введение в ТФК экстракционной фосфорной кислоты и пульпы, по лучггемой при-.разложении природных фосфатов серной кислотой в производстве ЗФК в соотношении 450-500 кг ЗФК и 360-600 кг пульпы на 1000 кг ТФК. Указанное отличие способствует .повышению прочности гранул до 6 ttla и снижению расходного коэффициента по фосфорной кислоте на 12,9- 18,6%.

Пульпа производства ЭФК из апатит имеет следующий состав: P-iQs 28-30%, твердые вещества 28-32% (в пересчете на фосфогипс) ЗОз своб. около 2%j F 1,8%, К О з 1,2-1 ,6%, MgO отсутствует, СаО следы.

ЭФК из апатита имеет состав: PjO 50-54%1 твердые вещества 3-5% (в пересчете на фосфогипс); SO свобод. 3,6-5%; R.Oj 1,6-1,9%, СаО следы, MgO отсутствует.

При получении аммофоса по предлагаемому способу в ТФК с добавками ЭФК и пульпы вводятся следующие добавки, повьш1ающие прочность гранул аммофоса: содержащиеся в ЭФК и пульпе растворимые соединения железа ji

o

5

0

0

5

5

0

5

0

алюминия в количестве 2% от сульфаты, содержащиеся в пульпе и ЭФК; сульфаты, образующиеся при конверсии фосфогипса при аммонизации- смеси ТФК, ЭФК и пульпы; фосфорит . кальция, образующийся при аммонизации пульпы, способствуюш 1й повышению прочности гранул аммофоса на величину порядка 2,48 МПа.

Введение в процесс получения аммофоса вышеперечисленных добавок позволило получить гранулированньм аммофос с прочностью гранул 6 МПа и стабильным, стандартным грансоставом. Учитывая, что аммофос обладает физиологической кислотностью, поскольку ионы NH в почве нитрифицируются и подкисляют почву, содержащийся в г. пульпе фосфогипс включается в состав аммофоса и при внесении аммофоса в почву оказывает дополнительный положительный эффект, так как фосфогипс является химическим мелиорантом почв.

Формула изобретения

1.Способ получения гранулированного аммофоса, включающий нейтрализацию термической фосфорной кислоты газообразным аммиаком, смешение по- . лученной пульпы с ретуром, сушку и грануляцию, отлич-ающийся тем, что, с целью увеличения проч ности гранул, в термическую фосфорную кислоту перед нейтрализацией вводят экстракционную фосфорную кислоту и пульпу, получаемую при разложении природных фосфатов серной кислотой в производстве экстракционной фосфорной кислоты при соотношении компонентов- 1000:450-500:360-600 мае.ч.

2,Способ по п. 1, отличающийся тем, что в состав пульпы, полученной при разложении природных фосфатов серной кислотой в производстве экстракционной фосфорной кислоты, входят 28-30% Р,05, 28-32% фосфогипса, 1,2-1,, остальное вода. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного аммофоса | 1981 |

|

SU1011616A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368567C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2013 |

|

RU2527794C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОФОСФОРНОГО УДОБРЕНИЯ | 1993 |

|

RU2069209C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2004 |

|

RU2263652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, ФОСФОР И СЕРУ | 2009 |

|

RU2408564C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 2009 |

|

RU2407727C1 |

| Способ получения медьсодержащего аммофоса | 1985 |

|

SU1357406A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2005 |

|

RU2286319C1 |

Изобретение относится к технологии получения минеральных удобрений. Цель изобретения - увеличение прочности гранул. Способ получения гранулированного аммофоса путем нейтрализации исходной смеси, состоящей из термической фосфорной кислоты (ТФК), экстракционной фосфорной кислоты (ЭФК) и пульпы, полученной при разложении природных фосфатов серной кислотой в производстве ЭФК, при их массовом соотношении, равном 1000:(450-500):(360-600), газообразным аммиаком, смешения полученной пульпы с ретуром, сушки и грануляции. В состав пульпы, полученной при разложении природных фосфатов серной кислотой в производстве ЭФК, входят P2O5 (28-30%), фосфогипс (28-32%), R2O3 (1,2-1,6%), вода (остальное). 1 з.п. ф-лы, 1 табл.

| Орехов И.И | |||

| и др | |||

| Производство гранулированного аммофоса | |||

| К.: Химическая промышленность, 1973, № 7, с | |||

| Открытка или конверт | 1925 |

|

SU515A1 |

Авторы

Даты

1989-09-15—Публикация

1986-04-15—Подача