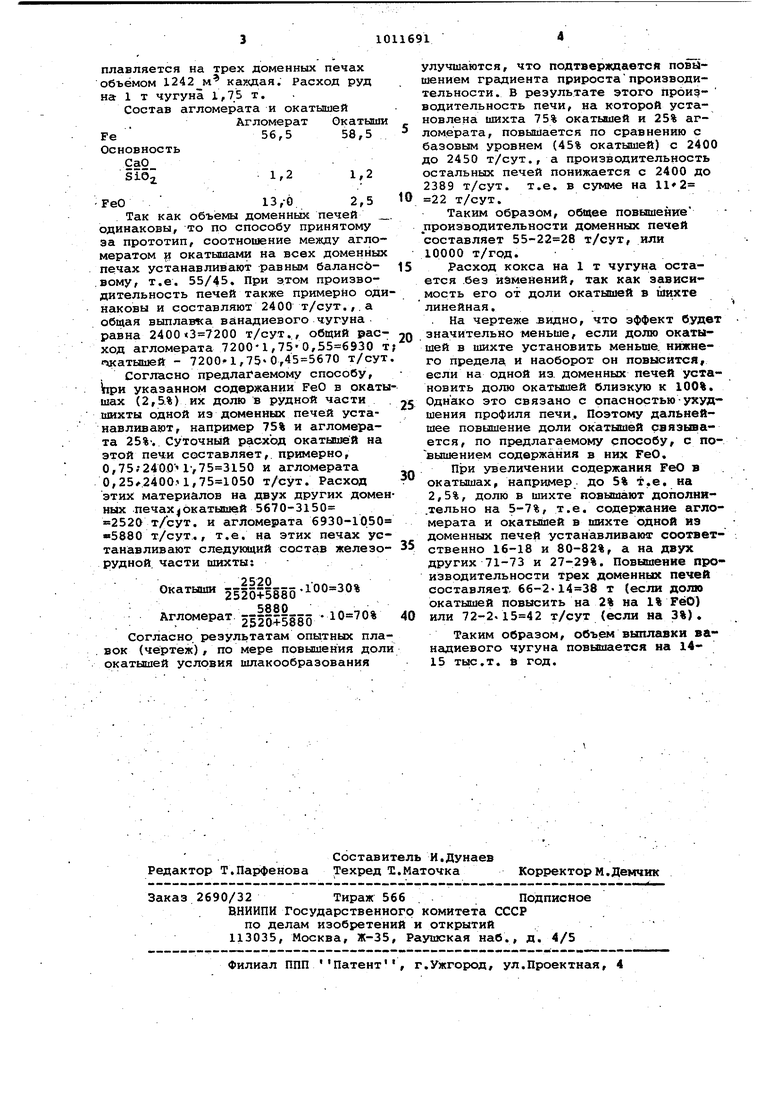

Изобретение относится к черной металлургии, а именно к получению и титаномагнетитового сырья чугуна в доменной печи. . Известен способ составления шихты для доменных печей при выплавке ванадиевого чугуна из железорудных ванадийсодержащих материалов с основностью 1,1 .- 1,3, включающий подачу в шихту окатышей и агломерата. в соотношении соответствукяцем сло:жившемуся соотношению мощностей агло мерационных и обжиговых машин .на рудоподготовительных предприятиях 1 Недостатком этог способа являет. ся использование в шихте доменной пе чи железорудных материалов с различн ми металлургическими характеристикам и,в частности,с различными температу рами..размягчения,Так,например, качканарские окатыши имеют температуру размягчения 1440г1470с, а агломеIрат - 1220-1280°С. Окатыши и агломерат размягчаются и плавятся на раз личных горизонтах, что приводит к ухудшению газопроницаемости шихты, а, следовательно, и к снижению произ .водительности доменной печи. Наиболее близким по технической сущности к предлагаемому изобретению является способ, доменной плавки тита номагнитовых железорудных матерна,лов, включающий загрузку в доменную /1ечь титансодержащих окатышей и агло мерата с основностью 1,1 - 1,3, кок са, подачу в горн комбинированного дутья, выпуск из печиванадиевого чу гуна и титанистого шлака. Согласно этому способу, доля окатышей в шихте ставится в зависимости от объемадо. манных печей, а именно, .чем меньше объем печи, тем больше доля окатышей в ее шихте. Например, на печи объемо 257 м устанавливается доля окатышей в железорудной части шихты 80-85%, а на печи объемом 1033 40-45%(21 Однако условия шлакообразования улучшаются только на печах малого, объема, где окатыши составляют пЬдав ляющую часть железорудной части шихты, а практически не улучшаются на печах большого объема, так как доля окатышей в их шихте остается близкой к балансовому соотношению руд. Повышение доли окатышей в шихте свыше 75% без учета их структуры и химичес кого состава влечёт искажения профиля печи из-за образования настылей. Реализация способа невозможна в случае отсутствия печей малого объема. Цель изобретения - исключение настылеобразования при превышении ДО ли окатышей в железорудной части ших ты 0,75 и увеличение производительности печи. . Поставленная цель- достигается тем что в способе доменной плавки титаномагнетитовых железорудных материалов, включающем .загрузку в доменную печь титансодержащих окатышей и агломерата с основностью 1,1 - 1,3, кокса, подачу в горн комбинированного дутья, выпуск из печи ванадиевого чугуна и. титанистого шлака, при со- держании закиси железа в окатьпиах 0,5 - 2,5% их долю в железорудной шихте поддерживают в пределах 65-75% а при повышении закиси железа, начиная с 2,5%,долю .окатышей увеличивают на 2-3% на каждый 1% закиси железа.. Приведенные соотношения вытекают из результатов исследований и прак.тических данных. На основании изучения температур размягчения (окатыши 1440-1470 С, агломерат 1220-1280 С) можно ожидать неаддитивности влияния окатышей на производительность печи, что подтверждается результатами опыт; jHbJx плавок. . На чертеже показана зависимость производительности печи от содержания окатышей в шихте. При доле окатышей в шихте в районах 0,5,т.е . там, где шихта наименее однородна, градиент увеличения производства в расчете на 10% окатышей составляет 0,45% тогда как в районе 0,9 т.е. когда шихта становится более однрродной 1,6%. . Однако при длительной работе с долей обычных, окисленньрс окатышей в шихте более 0,75 неизбежно образование настылей, что требует поставить долю окатышей в шихте в зависимость от содержания в них закиси железа, определяклдей структуру и прочностные свойства окатышей, так как ущерб от образования настылей в современных мощных доменных.печах неизмеримо больше, чем в печах малого объема. . По мере повышения содержания РеО в окатышах они по структуре и свойствам приближаются к агломерату и, согласно предлагаемому способу, ограничение их доли в шихте снимаются, так как возможность работы доменных печей на 100% агломерата с содержанием FeO 10-15% без образования настылей доказана практикой. Граница отсчета 2,5% РеО) определяется тем, что содержание FeO в окислительных окатьоиах не превышает 2,5%, Дальнейшее повышение содержания FeO возможно только за счет изменений технологии получения режима обжига окатышей в направлении получения окатышей магнетитовой и магнетитно-вюститной структуры. Пример. Исходные данные. Балансовое соотношение между агломератом и окатышами 55/45 (55% агломерата 4.5% окатышей) ,. Ванадиевый чугун вы-. плавляется на трех доменных печах объёмом 1242 м каждая. Расход руд на 1 т чугуна 1,75т. Состав агломерата и окатышей Агломерат Окатыш Fe56,5 58,5 Основность FeO13,-О 2,5 Так как объёмы доменных печей одинаковы, то по способу принятому за прототип, соотношение между агло мератом и окатышами на всех доменны печах устанавливают равным балансовому, т.е. 55/45. При этом производительность печей также примерно од наковы и составляют 2400 т/сут.,, а общая выплавка ванадиевого чугуна равна 2400x3 7200 т/сут,, общий рас ход агломерата 7200-1,75«О, «латышей - 7200,75О, т/су Согласно предлагаемому способу, VipH указанном содержании FeO в окат шах (2,5.%) их долю в рудной части шихты одной из доменных печей устанавливают, например 75% и агломерата 25%-. Суточный расход окатышей на этой печи составляет, примерно, 0,75;240ЙЧ, и агломерата 0,25.2400.1, т/сут. Расход этих материалов на двух других доме ных печах окатышей 5670-3150 2520 т/сут. и агломерата 6930-1050 «5880 т/сут., т.е. на этих печах ус танавливают следующий состав железо рудной, части шихты: . окатыши 5§|||§880100 30% Агломерат 55|||§||5-10 70% Согласно результатам опытных пла вок (чертеж), по мере повышения дол окатышей условия шлакообразования улучшаются, что подтверждается повышением градиента приростапроизводительности. В результате этого производительность печи, на которой установлена шихта 75% окатышей и 25% агломерата, повышается по сравнению с базовым уровнем (45% окатышей) с 2400 до 2450 т/сут., а производительность остальных печей понижается с 2400 до 2389 т/сут. т.е. в сумме на 22 т/сут. Таким образом, общее повышенке /1роизводительности доменных печей составляет 55-22 28 т/сут, или 10000 т/год. Расход кокса на 1 т чугуна остается .без изменений, так как зависимость его от доли окатышей в taHXxe линейная.. . На чертеже .видно, что эффект будет значительно меньше, если долю окатышей в шихте установить меньше, нюкнего предела и наоборот он повысится, если на одной из. доменных печей установить долю окатышей близкую к 100%. Однако это связано с опасностьюухудшения профиля печи. Поэтому дальнейшее повышение доли окатышей связывается, по предлагаемому способу, с поЪышением содержания в них FeO. При увеличении содержания FeO в окатышах, например до 5% т.е. на 2,5%, долю в шихте повышают дополни.тельно на 5-7%, т.е. содержание агломерата и окатышей в шихте одной из доменных печей устанавливают соответственно 16-18 и 80-82%, а на двух других 71-73 и 27-29%. Повышение производительности трех доменных печей составляет, 66-2-14 38 т (если долю окатышей повысить на 2% на 1% РёО) или 72-2. т/сут (если на 3%), Таким образом, объем вьтлавки ванадиевого чугуна повышается на 1415 тыс.т. & год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доменной плавки титаномагнетитовых железорудных материалов | 1984 |

|

SU1502621A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2351657C2 |

| Способ доменной плавки титано-магнетитовых руд | 1982 |

|

SU1086015A1 |

| Способ доменной плавки | 1982 |

|

SU1199800A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ТИТАНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2117707C1 |

| Способ проплавки титаномагнетитовых руд в доменной печи | 1988 |

|

SU1696478A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2016 |

|

RU2625620C1 |

| Способ доменной плавки титаномагнетитовых руд | 1990 |

|

SU1788971A3 |

| ШИХТА ДЛЯ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВ | 1990 |

|

RU2024617C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303070C2 |

СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ, включаихций загрузку в доменную печь титансодержа1дих кат1Л11ей и агломерата с основностью 1,1 -1,3, кокса., подачу в горн комбинированного дутья, выпуск из :печи ванадиевого чугуна и титанистого ищака, отличающийся тем, что, с целью исключения настылеобразования, при содержании закиси железа в окатышах 0,5 2,5% их долю в железорудной шихте поддерживают в пределах 65-75%, а при повышении содержания закиси железа, начиная с 2,5%, долю окатышей .увеличивают на 2-3% на каждый 1% за- g киси железа.. S О) 0 со т -jt и и W Ceiefxaxut ttxamuUvu S ,/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Овчинников Г.Б | |||

| Разработка и освоение технологии выплавки ван иёвого чугуна с применением комбинированного дутья | |||

| - Сталь , 1977, 10, с | |||

| Разборный складной глобус | 1921 |

|

SU887A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кудинов Д.З | |||

| и др | |||

| Оптимизация распределения окатышей между дсменны- | |||

| ми печами разного объема | |||

| ВИНИТИ, 12.06:1978, Деп | |||

| Буквопечатающий телеграфный аппарат системы Сименса | 1915 |

|

SU1893A1 |

| аа | |||

Авторы

Даты

1983-04-15—Публикация

1980-12-15—Подача