о --J

Изобретение относи гея к предварительной бработке заэвтектоидных сталей, например инструментальных и подшипниковых.

Известен способ сфероидйзирующей глеродистой и легированной стали, включающий пастическую деформацию при температуре выше урНа 50-120° С, охлаждение до 650° С со скоостью 30-100° С и далее на воздухе 1 .

При таком способе невозможно получить ребуемые карбидную сетку и карбидную неоднородность.

Известен также способ обработки стали для олуче шя однородной структуры, включающий ластическую деформацию, проводимую в уславиях, исключающих протекание рекристаллизации, отпуск при 350-500°С, нагрев до температуры, превышаюшей на 20-70° С температуру рекристаллизации аустенита, охлаждение на воздухе до температуры окружающей среды и отжиг на зернистый перлит (2.

При обработке таким способом также нельзя получить требуемую карбидную сетку.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обработки углеродистой стали, заключающийся в том, что сталь подергают пластической деформации в интервале температур 1150-750° С с ускоренным охлаждением после окончания деформации, после чего металл подвергают термической обработке при 1000°С в течение 1 ч. После охлаждения на металл вновь нагревают до 1000° С и прокатывают с окончанием деформации при 800-750° С и с ускоренным охлаждением 3.

Затем металл может быть подвергнут холодной пластической деформации при проведении последующей рекристаллизации при температурах пиже А и продолжительности не более 1ч.

Однако этот способ сложен при осуществлении, так как включает трехкратный высокотемпературный нагрев и проводимое дважды ускоренное охлаждение, для чего необходимо специальное оборудование.

Целью изобретения является упрощение способа обработки и уменьшение карбидной сетки.

Поставленная цель достигается тем, что . согласно способу, включающему горячую пластическую деформацию, охлаждение и отжиг, пластическую деформацию проводят сначала при A.Qf + 80-150°С, затем после подстуживания при Pf -60- 100°С с суммарным обжатием 30-60%, а охлаждение проводят на воздухе.

В завершение обработки проводят неполный отжиг на зернистый перлит.

Нагрев и первоначальная деформация проводятся при температуре выше А.в условиях, когда в структуре стали остается достаточное количество растворенных карбидов, которые способствуют увеличению числа центров кристаллизации, что в свою очередь приводит к измельчению зерна в стали.

Окончательная деформация с определенным суммарным обжатием проводится в стабильной нерекристаллизационной -у-зоне, когда внутри т-зерен образуются деформированные области, в результате чего f -зерна делятся и размельчаются.

В результате такой обработки при охлаждении проката, имеющего в структуре достаточно дисперсное зерно, грубая карбидная сетка по границам зерен не образуется.

При температурах нагрева для первоначальной деформации выше верхнего предела в структуре стали растворяется слишком много карбидов, в результате чего уменьшается число центров кристаллизации, что в свою очередь приводит к укрупнению зерна.

Окончательная деформация при температурах выше верхнего предела не дает того эффекта, как в стабильной нерекрисгаллизованной 1г-зоне, вследствие того, что зерна меньше делятся и размельчаются.

В результате такой обработки при рхлажт дении проката в структуре стали образуется сравнительно крупное зерно, по границам которого выделяется достаточно грубая карбидная сетка.

При температурах нагрева для первоначальной деформации ниже нижнего предела в структуре стали растворяется слишком мало карбидов, в результате чего число центров криста/шизацйи уменьшается, это приводит к тому, что структура стапи практически не изменяется.

Окончательная деформация при температурах ниже нижнего преде/га хотя и дает зффект в смысле размельчения зерна, но этого еказывается недостаточно для получения требуемого размещения зерна.

В результате такой обработки при охлаждении проката в структуре стали остается досгаточно крупное зерно, по границам которого выделяется достаточно грубая карбидная сетка.

Кроме того, Прокатка при чрезмерно низких температурах затруднительна на современных среднесортных станах из-за недопустимо больших давлений и моментов прокатки.

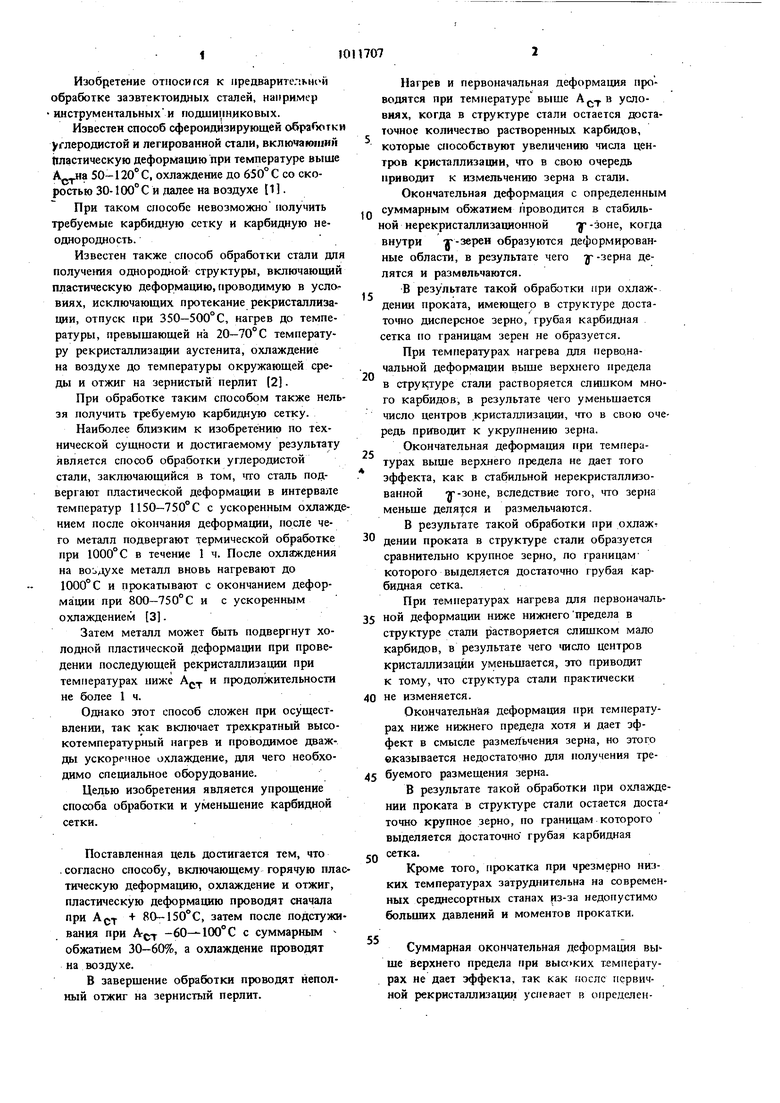

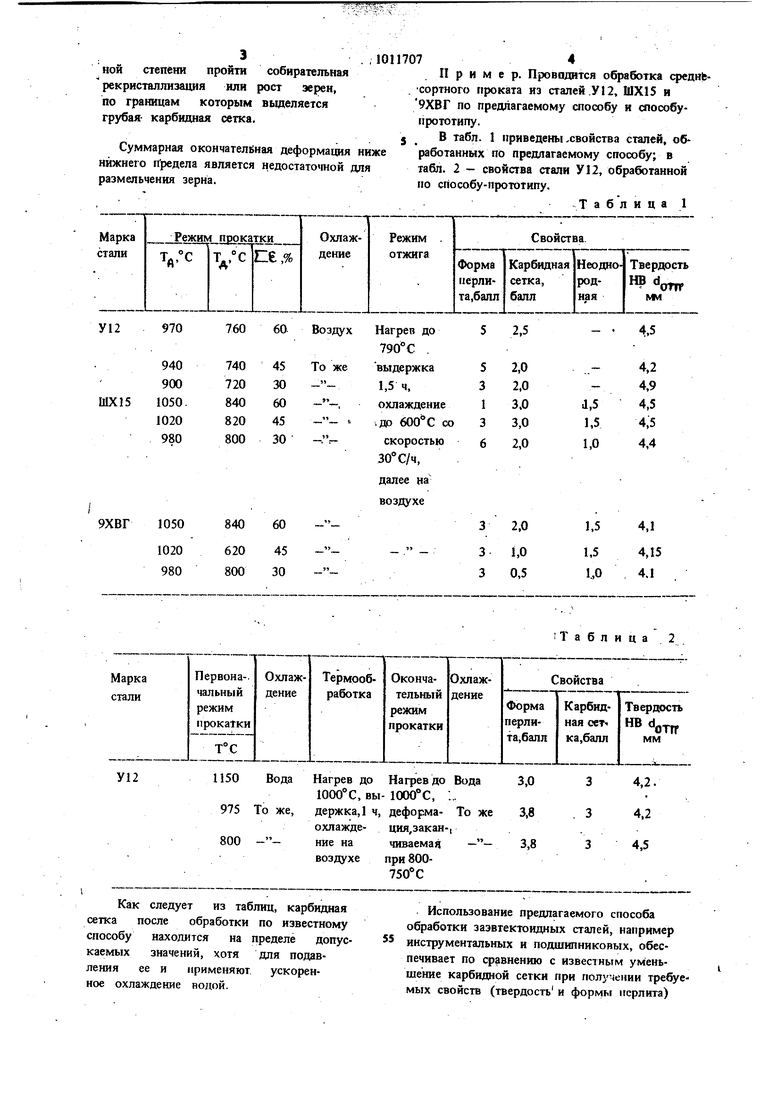

Суммарная окончательная деформация вы ше верхнего предела 1ри высоких температурах не дает эффекта, так как после первичной рекристаллизации успевает в ог1ре,целенной степени пройтн собирательная рекристаллизация или рост зерен, по границам которым вьвделяется грубая- карбидная сетка. Суммарная окончательная деформация ниже нижнего предела является недостаточной для размельчения зерна. 101170 . 74 Пример. Проводится обработка среднЬСортного проката из сталей ,У12, ШХ15 и 9ХВГ по предлагаемому способу и способупрототипу. В табл. 1 приведены,свойства сталей, обработанных по предлагаемому способу; в табл. 2 - свойства стали У12, обработаиной по способу-прототипу. . Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850698A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников | 2024 |

|

RU2836665C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355784C1 |

| Способ обработки заэвтектоидных сталей | 1980 |

|

SU881134A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ШАРИКОПОДШИПНИКОВЫХ СТАЛЕЙ | 2001 |

|

RU2201973C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| Способ производства легированных заэвтектоидных сталей | 1979 |

|

SU917877A1 |

1. СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ, включающий горячую пластическую деформацию, охлаждение и отжиг, отличающийся тем, что, с целью упрощения способа и уменьщения карбидной сетки, пластическ5/|о деформацию проводят сначала при -80-ISO C затем после подстуживания при (Ь-100 С с суммарным обжатием 30-60%, а охлаждение проводят на воздухе. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что послеохлаждения на воздухе проводят неполный отжиг на зернистый перлит.

Как следует из таблиц, карбидная сетка после обработки по известному способу находится на пределе допускаемых значений, хотя для подавления ее и применяют ускоренное охлаждение водой.

Использование предлагаемого способа обработки зазвтектоидных сталей, например инструментальных и подшипниковых, обеспечивает по сравнению с известным уменьшение карбидаой сетки при полу- ении требуемых свойств (твердость и формы перлита)

510117076

средаесортного проката без применения уско-Экономический эффект от использования

ренного охлаждения, для которого необходи-способа в расчете на 1 т проката составляет

мы специальном оборудование и вода.11р.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав сфероидизирующей обработки углеродистых и легированных сталей | 1974 |

|

SU527477A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-15—Публикация

1980-11-19—Подача