(54) СПОСОБ ОБРАБОТКИ ЗАЭВТЕКТОИДНЫХ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ШАРИКОПОДШИПНИКОВЫХ СТАЛЕЙ | 2001 |

|

RU2201973C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| Способ производства легированных заэвтектоидных сталей | 1979 |

|

SU917877A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ ПРУТКОВ ИЗ ПОДШИПНИКОВОЙ СТАЛИ | 2006 |

|

RU2341340C2 |

| Способ термической обработкизАэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU831809A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850698A1 |

| Способ термической обработки легированных заэвтектоидных сталей | 1989 |

|

SU1719440A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Способ обработки заэвтектоидных легированных инструментальных сталей | 1980 |

|

SU985086A1 |

Изобретение относится к 11ерной ме таллургии и может быть использовано при производстве проката из заэвтектоидных и инструментальных сталей. Известны способы обработки заэвте тоидных сталей, имеквдие целью устранение карбидной сетки, заключающиеся в принудительном ускоренном охлаждеНИИ заготовок со скоростью, предотвращающей выпадение карбидной сетки, либо Непосредственно после горячей деформации, либо после специального нагрева выше точки Ас flj и 2J . Однако данные способы устранения карбидной сетки усложняют процесс производства, так как требуют строительства специальных-устройств для ускоренного охлаяадений проката непс рредственно в линиях прокатных ста нов или отдельных установок для нагрева выше Ас„ и последукиего ускоре ного охлаждения проката. В практике производства подшипниковых сталей до 25% прокат, подвергается специальной термообработке - нормализации для устранения карбидной сетки, а прокат из некоторых инструментальных сталей например, таких как ХВГ, целиком под вергается дополнительной термообработке с ускоренным охлаждением. Однако применение ускоренного охлаждения не эффективно для проката и заготовок крупного сечения, так как применяемые скорости охлаждения не могут подавить в них выделение карбидной сетки. Наиболее близким по технической сущности к предлагаемому является способ обработки заэвтектоидных легированных -инструментальных сталей, включающий нагрев до температуры выше температуры Ас,„,горячую деформацию, которая начинается при температуре на 220-240°С выше Ас„ и заканчивается при Ас, закалку и отпуск (или отжиг) ЗЗ . Недостаток данного способа обработки заключается в том, что он требует после деформации охлаждения со скоростью более 4с/с, например, в масле, водном растворе .жидкого стекла с удельным весом 1,14 при 20-95 С или в расплаве солей приМц-ь (30-100°С), что весьма сложно, осуществить в потоке металлургического производства. Однако и в этом случае.в заготовке сечением до 40 мм остается карбидная сетка до 3 бал, т.е. на пределе тре«ований государственных стандартов. При большем же сечении заготовок данный способ не обеспечивает выполнение требований стандартов, в связи с чем низок выход годного при производстве крупного сорта из некоторых заэвтектоидных сталей - ХВГ, ХВСГ, ШХ15. Невозможность устранения карбидной сетки в заготовках больших речений сдерживает в определенной ме ре развития машиностроения, так как в крупных деталях машин и инструментах, работающих при динамических нагрузках, вынуждены использовать стал с меньшим содержанием углерода и менее легированные, а следовательно и облащающие более низкими эксплуатационными свойствами.

Цель изобретения - повышение выхода годного за счет устранения карбидной сетки и упрощения технологического процесса обработки заэвтектоидных сталей.

Поставленная цель достигается тем что согласно способу обработки заэвтектоидных сталей, включающему нагрев заготовки, горячую деформацию и охлаждение, нагрев производят до /Vc (,АС|п - ) , а охла кдение осуществляют на воздухе.

Предлагаемый способ включает нагрев заготовок под горячую деформаци до температур в интервале ( ), горячую деформацию,.например прокаткой в этом интервале .температур или при снижающейся температуре, охлаждение на воздухе (охлаждение на воздухе может быть заменено охлаждением в печи , Затем производится отпуск (или отжиг) .

Выбранный интервал температур нагрева и деформации обусловлен следующим: если сталь с развитой карбидной сеткой нагреть и деформировать вьвае температуры Ас, то карбидная сетка; полностью растворяется,, а при последующем охлаждении на воздухе вновь выделяется в межкритическом интервале температур по границам зерен аустенита, успевающего рекристаллизоваться при горячей деформации,- особенностью поведения заэвтектоидных . сталей при деформации в верхней части межкритического интервала температур от .АС|У7 до Аст - является то, что при этом растворяются остатки, карбидной сетки, не растворив1чиеся при нагреве до этих температур , одновременно происходит выделение заэвтектоидных карбидов на скопленаях дислокаций внутри зерен аус,тенита, аыделение карбидов на дислокациях препятствует их скольжению, поэтому при деформации идет непрерывный процесс эаронадёния .новых дислокаций и их закрепления вьаделяющимися карбидами, которые полностью подавляют рекристаллизацию -аустенита В связи с этим при последеформационном охла;кдении .металла выделение заэвтектоидных карбидов происходит не

в виде карбидной сетки по границам зерен аустенита, а преимущественно внутри зерен - на скоплениях дислокаций и на уже выделившихся карбидах зародышах. Таким образом, отпадает необходимость в ускоренном -охлаждении металла после деформации (охлаждать можно на воздухе или замедленно в печи) , а также в ограничениях, связанных с размерами заготовок, если

нагревать заэвтектоидную сталь выше

Ас, а затем охлаждать и деформировать в верхней части межкритического интервала,температур, то это приведет к интенсивному.выделению .карбидной сетки по границам зерен аустенита,

нагрев и деформация., ниже из-за недостаточной скорости диффузии не обеспечивает полное растворение карбидной сетки. Таким образом, оптимальным интервалом температур нагрева и деформации (или начала деформации заэвтектоидных сталей для устранения карбидной сетки является интервал от Ас, до 100°С,

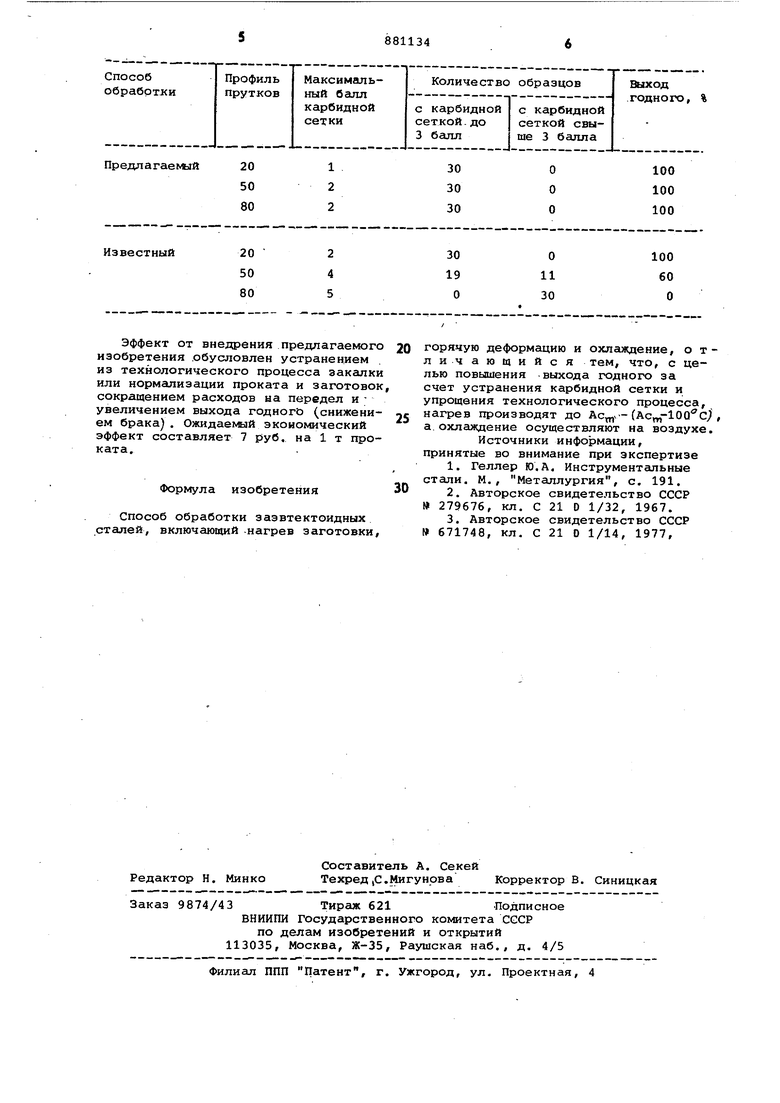

Пример, Способ проверен при

обработке заготовок из стали ХВГ

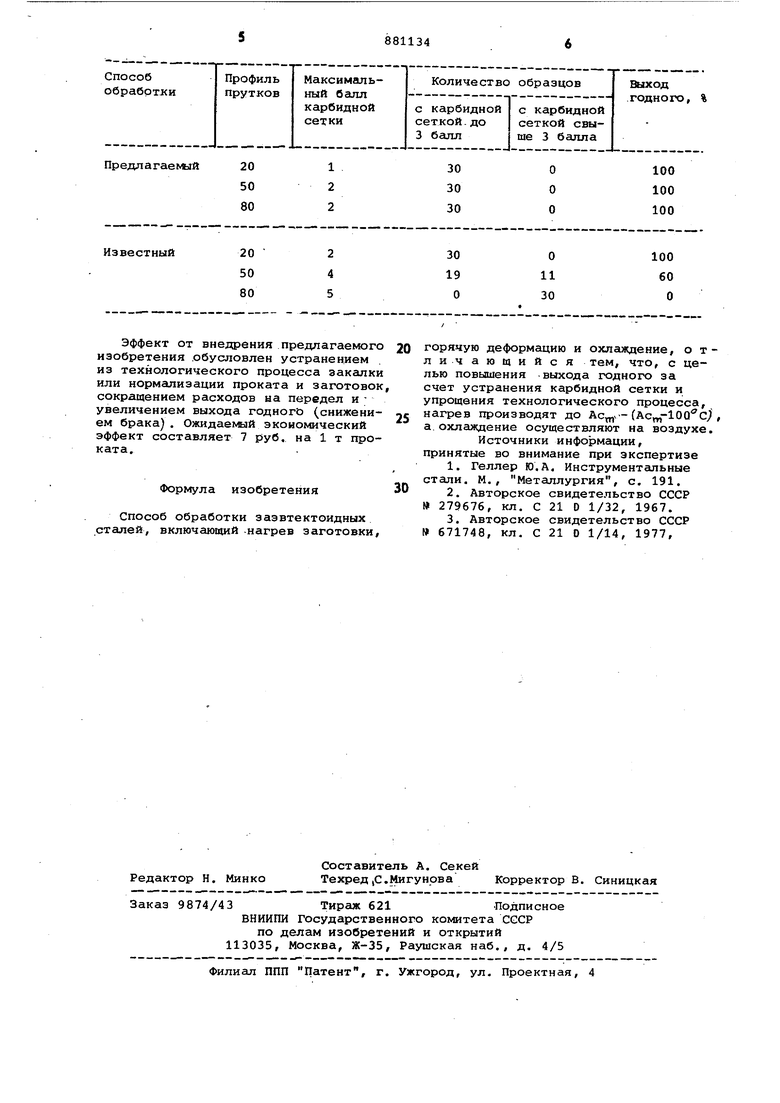

(т.Ас„, сечением ЮОхЮО мм и длиной 2 м с баллом б по карбидной сетке. Заготовки нагревают до в газовой печи, затем прокатывают на прутки диаметром 20, 50 и 80 мм, Прокатка заканчивается при 800-900с (в зависимости от сечения прутков. Прутки после,прокатки охлаждают на воздухе, а затем отпускают 6. ч при 700°С. Для получения сравнительных

данных параллельно проводятся обработка таких же прутков из стали ХВГ по известному способу: нагрев .заготовок до 1150°С, прокатка с окончанием при 920°С, закалка в воде и отпуск 6 ч

при 700°С, Из разных частей прокатанных прутков Отбирают по 30 образцов каждого профиля для оценки карбидной сетки. Для этого образцы нагревают при и зaкaJlивaют в масле, Данные сведены в таблицу.

Использование предлагаемого способа обработки заэвтектоидных сталей обеспечивает по сравнению .с известнымн способами упрощение процесса производства проката из заэвтектоидных сталей, так как отпадает необходимость в строительстве специальных установок для закалки или .ускоренного охлаждения проката, устраняются трудности, связанные с обработкой упрочненного проката, исключается из процесса производства операция нормализации большого количества проката, увеличение выхода годного по результатам контроля карбидной сетки, возможность использования заэвтектоидных сталей для изготовления .крупных деталей и инструмента и в связи с этимповышение долговечности мсшшн и увеличение стойкости инструмента.

Эффект от внедрения предлагаемого 20 изобретения .обусловлен устранением из технологического процесса закалки или нормализации проката и заготовок, сокращением расходов на передел и увеличением выхода годного (снижени- е ем брака). Ожидаемый экономический эффект составляет 7 руб. на 1 т проката.

Формула изобретения 30

Способ обработки заэвтектоидных сталей, включаю1ций -нагрев заготовки.

горячую деформацию и охлаждение, отличающийся тем, что, с целью повьлиения -выхода годного за счет устранения карбидной сетки и упрощения технологического процесса, нагрев производят до () а.охлаждение осуществляют на воздухе.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1980-03-24—Подача