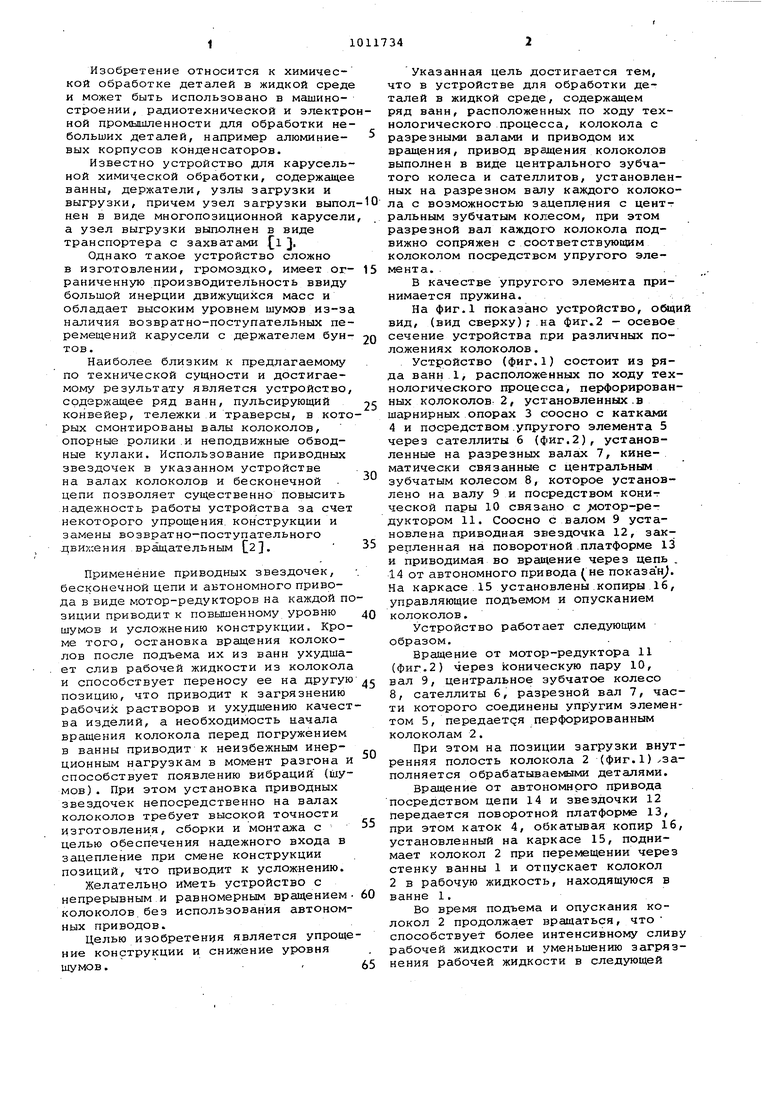

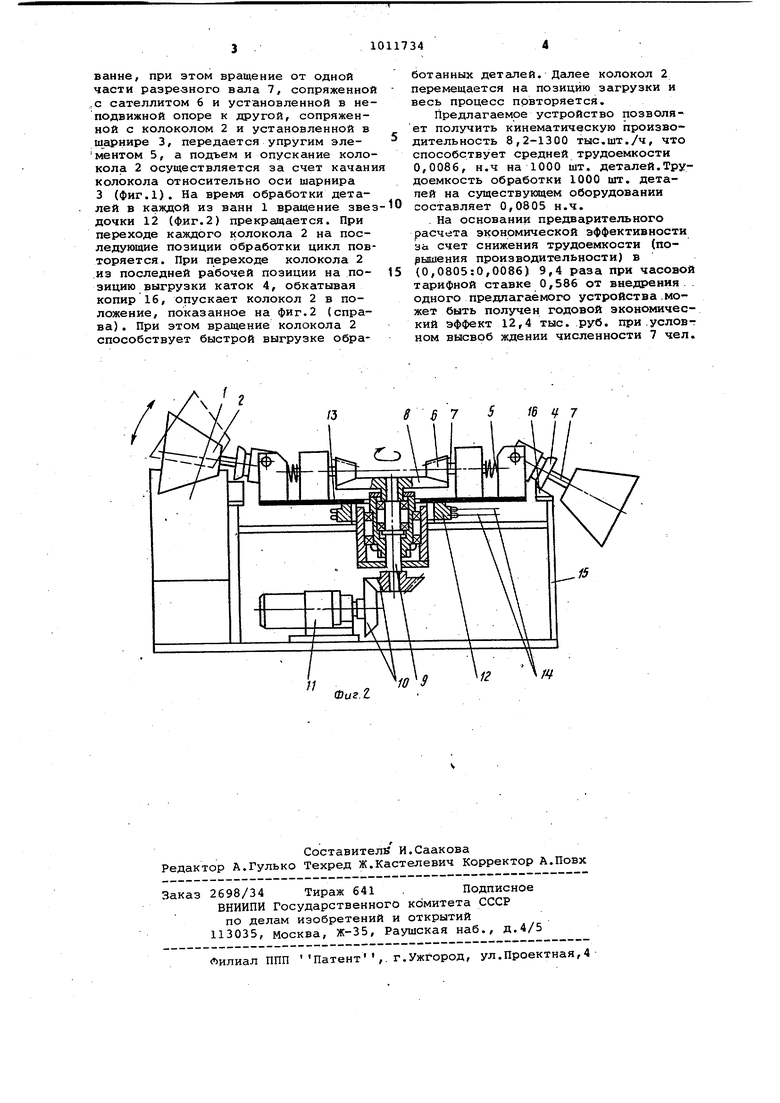

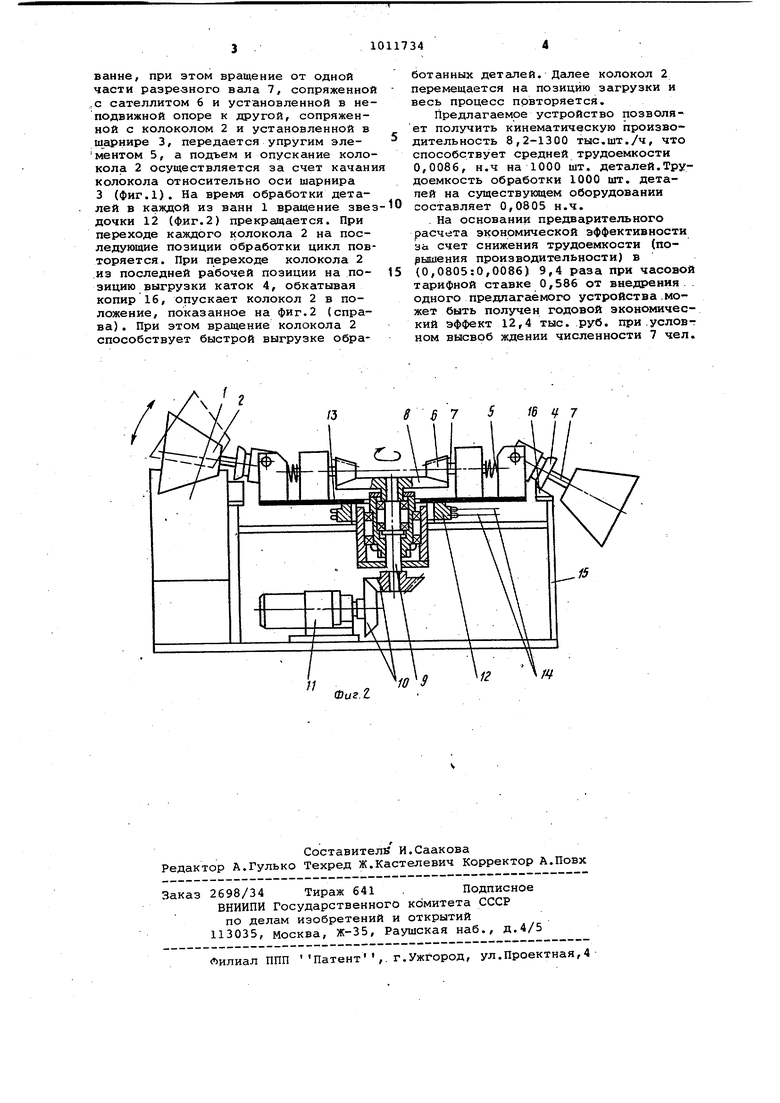

Изобретение относится к химической обработке деталей в жидкой сред и может быть использовано в машиностроении, радиотехнической и электр ной промышленности для обработки не больших деталей, например алюминиевых корпусов конденсаторов. Известно устройство для карусель ной химической обработки, содержаще ванны, держатели, узлы загрузки и выгрузки, причем узел загрузки выпо йен в виде многопозиционной карусел а узел выгрузки выполнен в виде транспортера с захватами l j, Однако такое устройство сложно в изготовлении, громоздко, имеет ог раниченную производительность ввиду большой инерции движущихся масс и обладает высоким уровнем шумов из-з наличия возвратно-поступательных пе ремещений карусели с держателем бун тов. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство содержащее ряд ванн, пульсирующий конвейер, тележки и траверсы, в кото рых смонтированы валы колоколов, опорные ролики .и неподвижные обводные кулаки. Использование приводных звездочек в указанном устройстве на валах колоколов и бесконечной цепи позволяет существенно повысить надежность работы устройства за счет некоторого упрощения, конструкции и замены возвратно-поступательного двю1:ения .вращательным 2. Применение приводных звездочек, бесконечной цепи и автономного привода в виде мотор-редукторов на каждой п зиции приводит к повышенному уровню шумов и усложнению конструкции. Кроме того, остановка вращения колоколов после подъема их из ванн ухудшает слив рабочей жидкости из колокола и способствует переносу ее на другую позицию, что приводит к загрязнению рабочих растворов и ухудшению качест ва изделий, а необходимость начала вращения колокола перед погружением в ванны приводит к неизбежным инерционным нагрузкам в момент разгона и способствует появлению вибраций (шумов) . При этом установка приводных звездочек непосредственно на валах колоколов требует высокой точности изготовления, сборки и монтажа с целью обеспечения надежного входа в зацепление при смене конструкции позиций, что приводит к усложнению. Желательно иметь устройство с непрерывным и равномерным вращением колоколов.без использования автономных приводов. Целью изобретения является упроще ние конструкции и снижение уровня шумов.Указанная цель достигается тем, что в устройстве для обработки деталей в жидкой среде, содержащем ряд ванн, расположенных по ходу технологического процесса, колокола с разрезными валами и приводом их вращения, привод врадцения колоколов выполнен в виде центрашьного зубчатого колеса и сателлитов, установленных на разрезном валу каждого колокола с возможностью зацепления с центральным зубчатым колесом, при этом разрезной вал каждого колокола подвижно сопряжен с соответствующим колоколом посредством упругого элемента. В качестве упругого элемента принимается пружина. На фиг.1 показано устройство, общий вид, (вид сверху); на фиг.2 - осевое сечение устройства при различных положениях колоколов. Уст5 ойство (фиг.1) состоит из ряда ванн 1, расположенных по ходу технологического процесса, перфорированных колоколов- 2, установленных-В шарнирных опорах 3 соосно с катками 4 и посредством .упругого элемента 5 через сателлиты 6 (фиг.2), установленные на разрезных валах 7, кинематически связанные с центргшьным зубчатым колесом 8, которое установлено на валу 9 и посредством конит ческой пары 10 связг1НО с 1отор-редуктором 11. Соосно с валом 9 установлена приводная звездочка 12, закрепленная на поворотной .платформе 13 и приводимая во вращение через цепь , 14 от автономного привода не показан. На каркасе 15 установлены копиры 16, управляющие подъемом и опусканием колоколов. Устройство работает следуюшрм образом. Вращение от мотор-редуктора 11 (фиг.2) через коническую пару 10, вал 9, центральное зубчатое колесо 8, сателлиты б, разрезной вал 7, части которого соединены упругим элементом 5, передаетдя перфорированным колоколам 2. При этом на позиции загрузки внутренняя полость колокола 2 (фиг.1) .-заполняется обрабатываемыми деталями. Вращение от автономного привода посредством цепи 14 и звездочки 12 Передается поворотной платфорг ю 13, при этом каток 4, обкатывая копир 16, установленный на каркасе 15, поднимает колокол 2 при перемещении через стенку ванны 1 и отпускает колокол 2 в рабочую жидкость, находящуюся в ванне 1, Во время подъема и опускания колокол 2 продолжает вращаться, что способствует более интенсивному сливу рабочей жидкости и уменьшению загрязнения рабочей жидкости в следующей

ванне, при этом вращение от одной части разрезного вала 7, сопряженной ,с сателлитом 6 и установленной в неподвижной опоре к другой, сопряженной с колоколом 2 и установленной в шарнире 3, передается упругим элементом 5, а подъем и опускание колокола 2 осуществляется за счет качани колокола относительно оси шарнира 3 (фиг.1). На время обработки деталей в каждой из ванн 1 вращение звез дочки 12 (фиг.2) прекращается. При переходе каждого колокола 2 на последующие позиции обработки цикл повторяется . При переходе колокола 2 из последней рабочей позиции на позицию выгрузки каток 4, обкатывая копир 16, опускает колокол 2 в положение, показанное на фиг.2 (справа) . При этом вращение колокола 2 способствует быстрой выгрузке обработанных деталей. Далее колокол 2 перемещается на позицию загрузки и весь процесс повторяется.

Предлагаемое устройство позволяет получить кинематическую произво дительность 8,2-1300 тыс,шт./ч, что способствует средней трудоемкости 0,0086, н.ч на 1000 шт. деталей.Трудоемкость обработки 1000 шт. детапей на существующем оборудовании составляет 0,0805 н.ч.

На основании предварительного расчета экономической эффективности За счет снижения трудоемкости (поЭышения производительности) в (0,0805:0,0086) 9,4 раза при часовой тарифной ставке 0,586 от внедрения . одного предлагаемого устройства.может быть получен годовой экономический эффект 12,4 тыс. руб. при .условг ном высвоб ждении численности 7 чел.

| название | год | авторы | номер документа |

|---|---|---|---|

| Карусельная установка для жидкостной обработки изделий | 1985 |

|

SU1340827A1 |

| Устройство для горячего лужения деталей | 1981 |

|

SU956613A1 |

| Сборочная машина | 1987 |

|

SU1465229A1 |

| Устройство для горячего лужения деталей | 1989 |

|

SU1684353A1 |

| Гальваническая автооператорная линия для обработки мелких деталей | 1981 |

|

SU986972A1 |

| Устройство для дозирования сыпучих продуктов в коробке | 1975 |

|

SU555286A1 |

| Устройство для горячего лужениядЕТАлЕй | 1978 |

|

SU815071A1 |

| МЕХАНИЗМ С ПРЕРЫВИСТЫМ ДВИЖЕНИЕМ ВЫХОДНОГО ЗВЕНА | 2010 |

|

RU2426022C1 |

| Автоматическая линия для нанесения гальванических покрытий на детали | 1977 |

|

SU740871A1 |

| Устройство для гальванообработки мелких деталей | 1980 |

|

SU931819A1 |

-1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ В ЖИДКОЙ СРЕДЕ, содержащее ряд ванн расположеннБК .походу технологического процесса, колокола с разрезанными валами и приводом их вращения, отличающееся тем, что, с целью упрощения конструкции и снижения уровня шумов, привод вращения колоколов выполнен в виде центрального зубчатогч колеса и caf-, теллитов, установленных на разрезном валу каждого.колокола с возможностью зацепления с центральным зубчатым колесом, при этом разрезной вал каждого колокола подвижно сопряжен с соответствующим колоколом посредством .упругого элемента. 2. Устройствр по П.1, ,о т л и ч аю щ е е с я тем, что в качестве упругого элемента применяется пружина. W) С vl оо 1

Фиг. 2 /е 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для карусельной химической обработки проката в бунтах | 1976 |

|

SU655745A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматическая линия для нанесения гальванических покрытий на детали | 1977 |

|

SU740871A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-04-15—Публикация

1982-03-17—Подача