составньми из подпружиненной втулки, установленной с возможностью возвратно-поступательного перемещения, и шпинделя с возможностью возвратно- поступательного и вращательного перемещения. Подпружиненная втулка и шпиндель взаимодействуют с копирами 38 и 45, На нижнем конце шпинделя расположена зубчатая шестерня 40, подпружиненная как относительно шпинделя, так и сборочной головки 32 и находящаяся в зацеплении с колесом 26. При вращении карусели

31, кулачка 37, зубчатого кол-еса 26 приводятся в движение шиберные отсекатели 6, а также наружные и внутренние элементы шпинделей. По мере перемещения в сборочную головку 32 западают собираемые детали и устанавливаются на верхнем конце шпинделя и втулки, которые, взаимодействуя с копирами 38 и 45, изменяют свое относительное расположение. На последней позиции производится свинчивание и удаление собранного разъема . 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для сборки подшипниковых узлов | 1984 |

|

SU1257309A1 |

| Станок для сборки узлов | 1979 |

|

SU941158A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Многопозиционный сборочный автомат | 1976 |

|

SU656798A1 |

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

| Многопозиционный автомат для сборки узла | 1981 |

|

SU921763A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ СБОРКИ БЕЛЬЕВЫХ ЗАЖИМОВ И УСТАНОВКИ ИХ НА КАРТОННЫЙ НОСИТЕЛЬ | 1991 |

|

RU2030271C1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| РОТОРНАЯ МАШИНА СБОРКИ | 1992 |

|

RU2014195C1 |

Изобретение относится к машино строению, станкостроению, приборостроению и другим областям, где необходима сборка резьбовых деталей, например разъемов электрических приборов. Цель изобретения - расширение технологических возможностей. Сборочная машина содержит лотки под собираемые детали, установленные в сборочных головках 32 шпинделя с приводом вращения в виде зубчатого колеса 26, шиберные отсекатели 6 дпя пошт чной выдачи деталей, которые контактируют с дополнительные подвижным кулачком 47. Шпиндели выполнены S сл J7 illib af5 oi tc ьд o

1

Изобрете.ние относится к машиностроению, станкостроению, приборостроению и другим областям, где необходима сборка резьбовых деталей, например разъемов электрических,приборов.

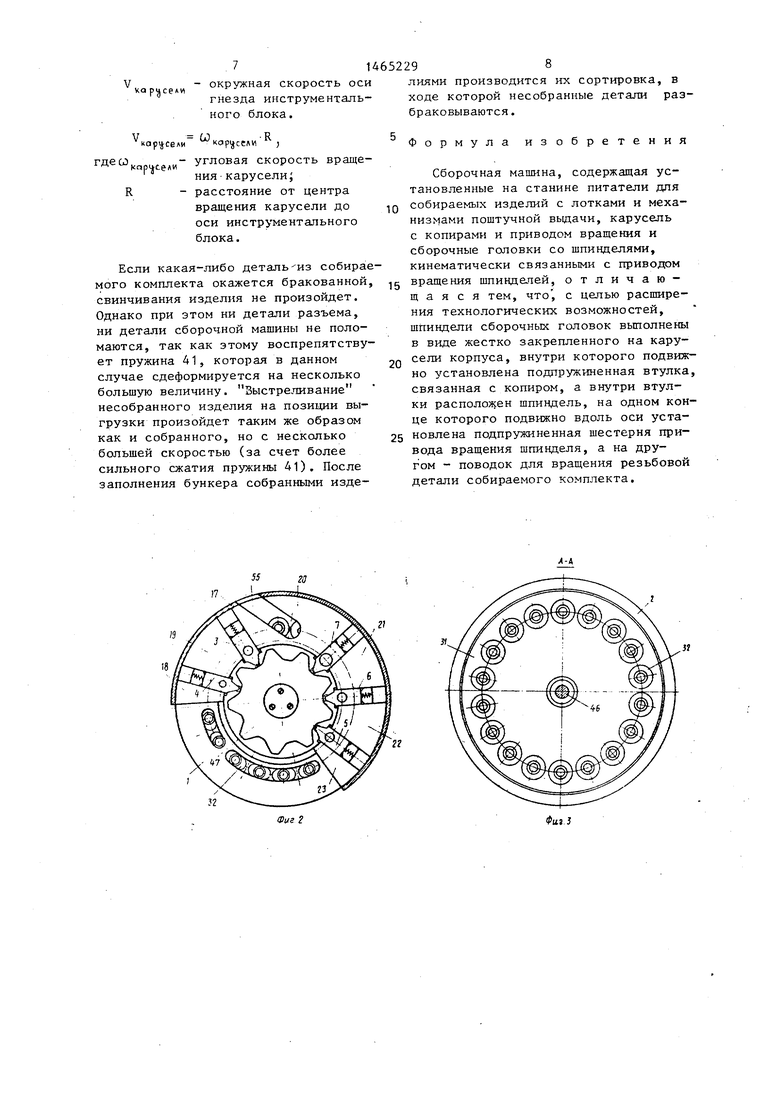

Цель изобретения - расширение технологических возможностей за счет выполнения шпинделя в виде жестко закрепленного на карусели корпуса, внутри которого подвижно установлена подпружиненная втулка, связанная с копиром, а внутри втулки располо жен шпиндель, на одном конце которого подвижно вдоль оси установлена подпружиненная шестерня привода вращения йпинделя, а на другом - поводок для вращения резьбовой детали собираемого комплекта.

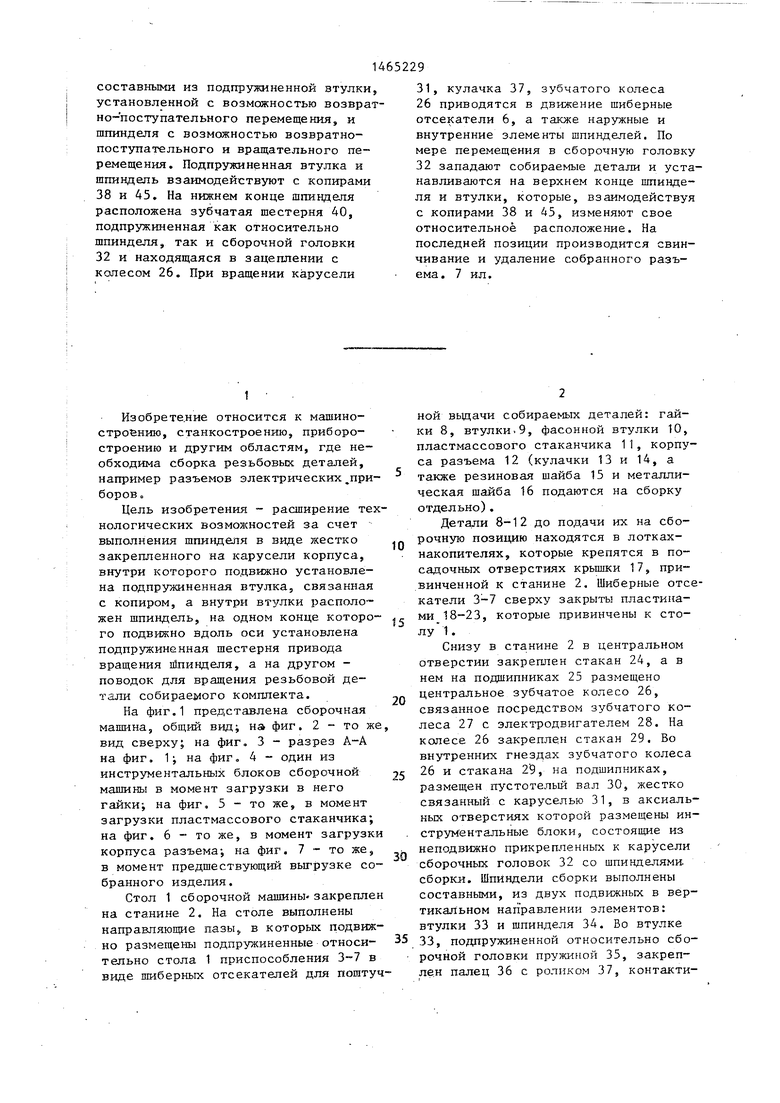

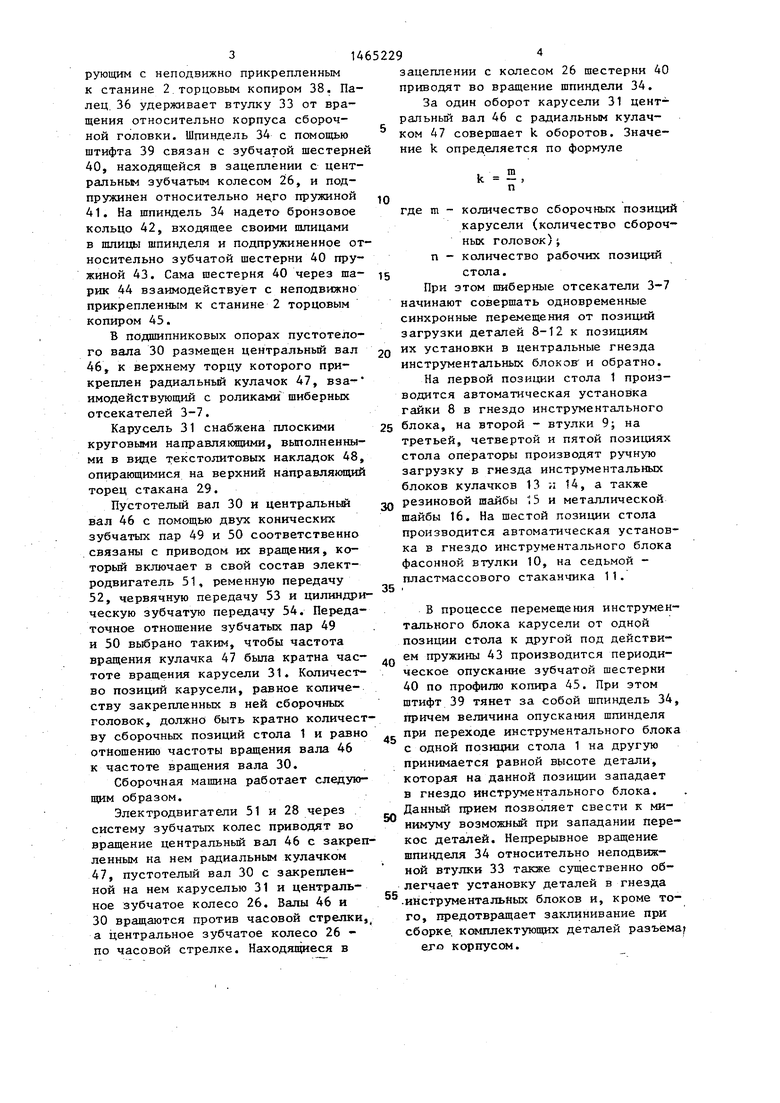

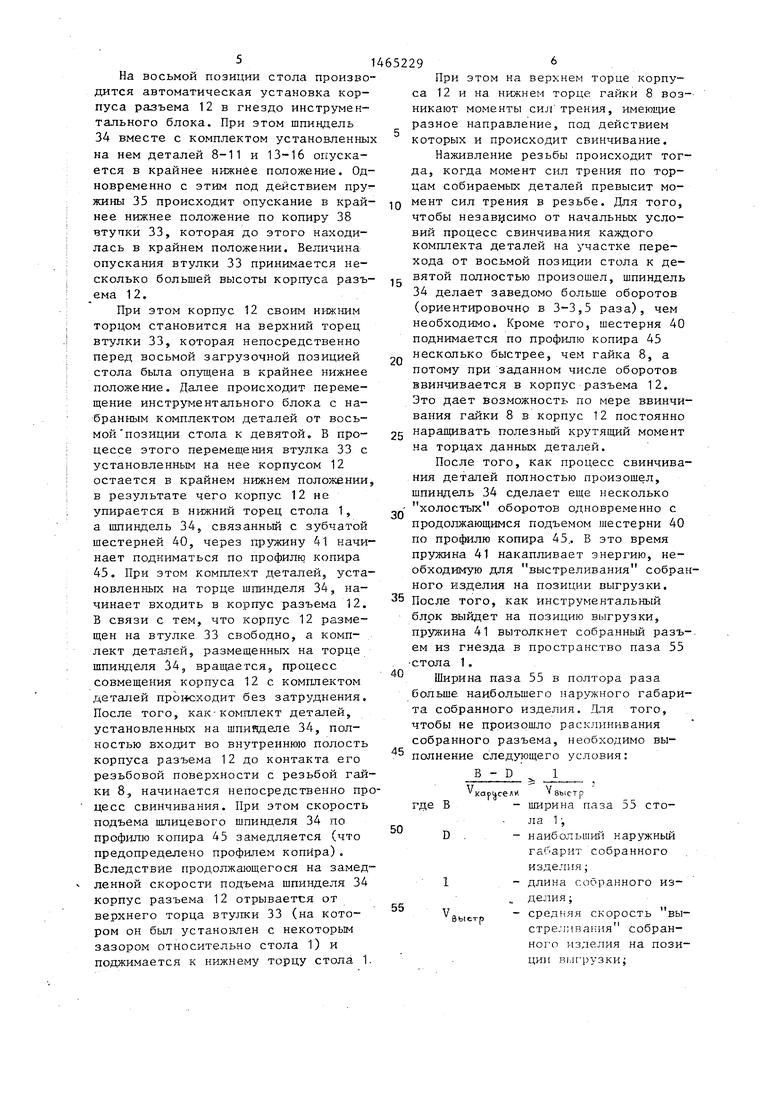

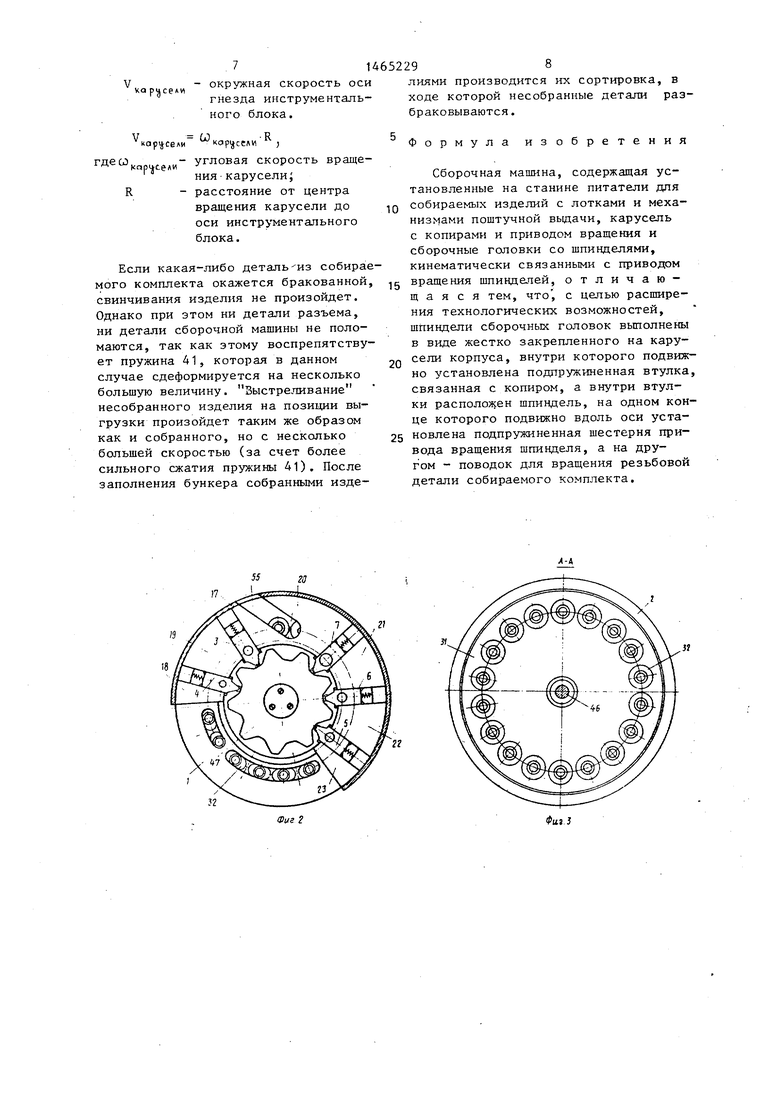

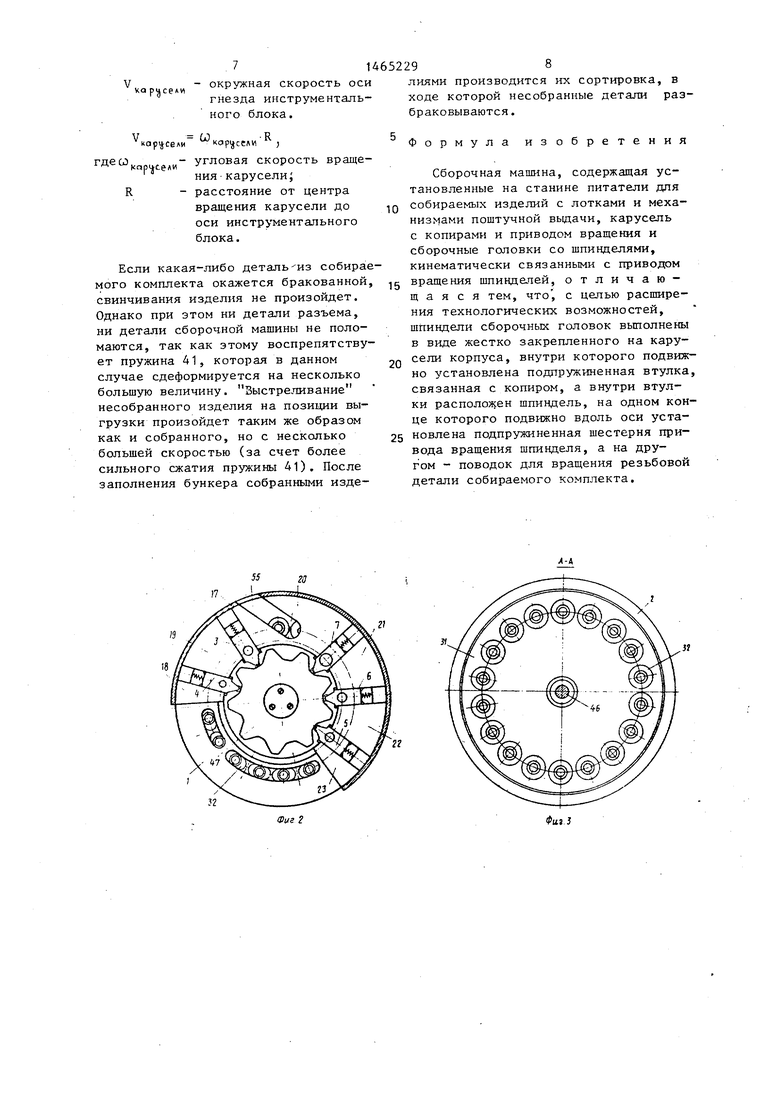

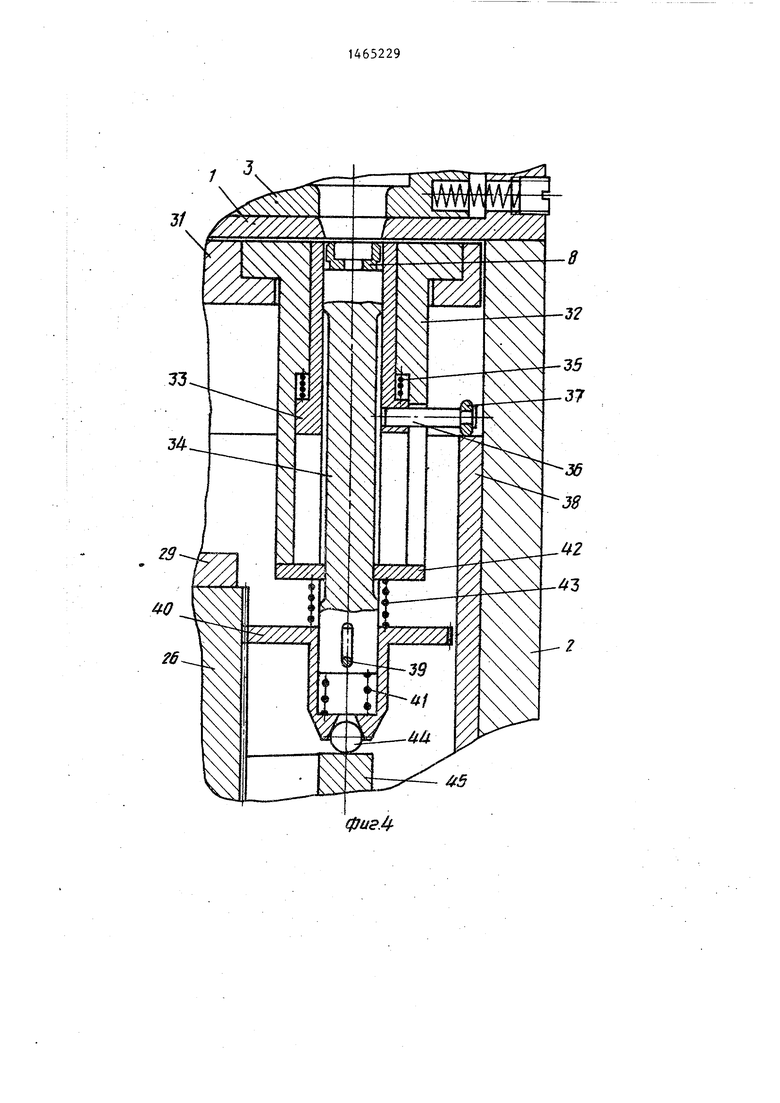

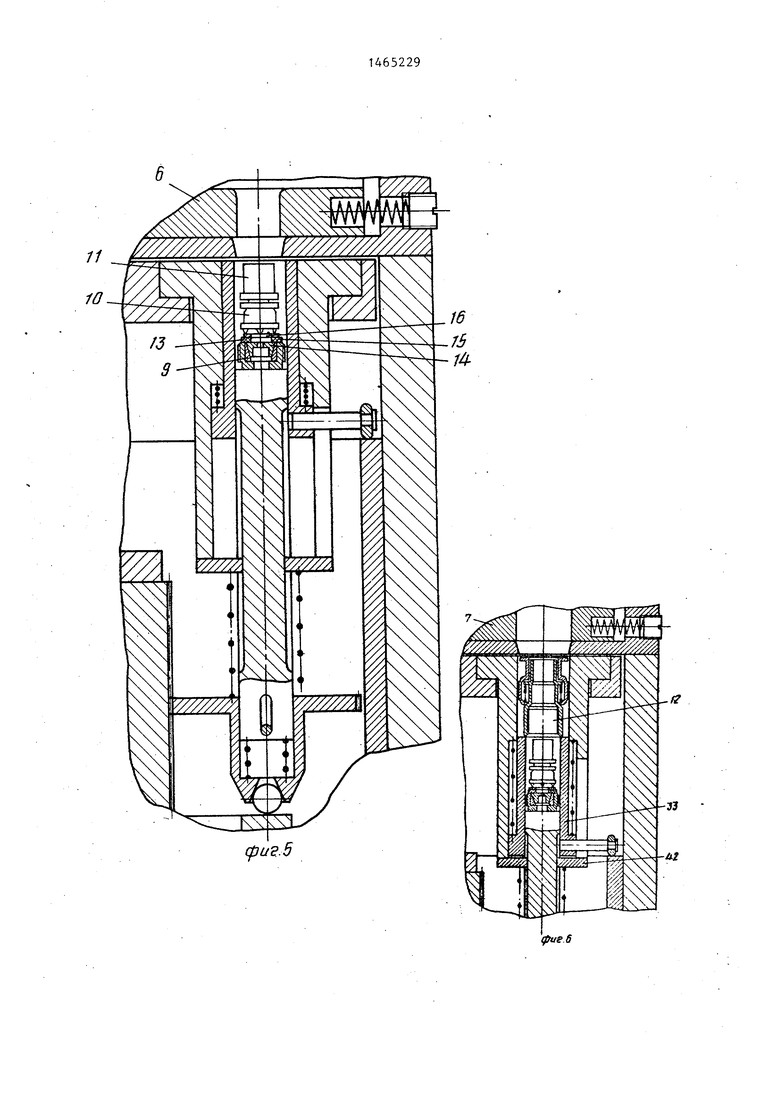

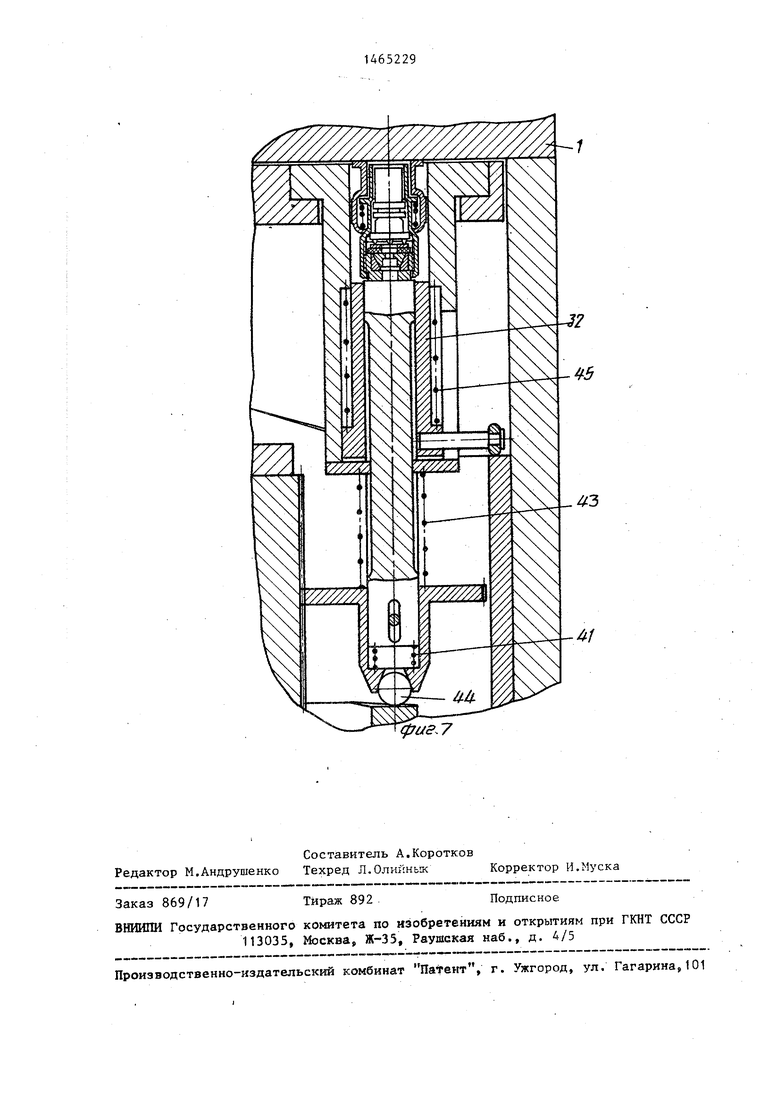

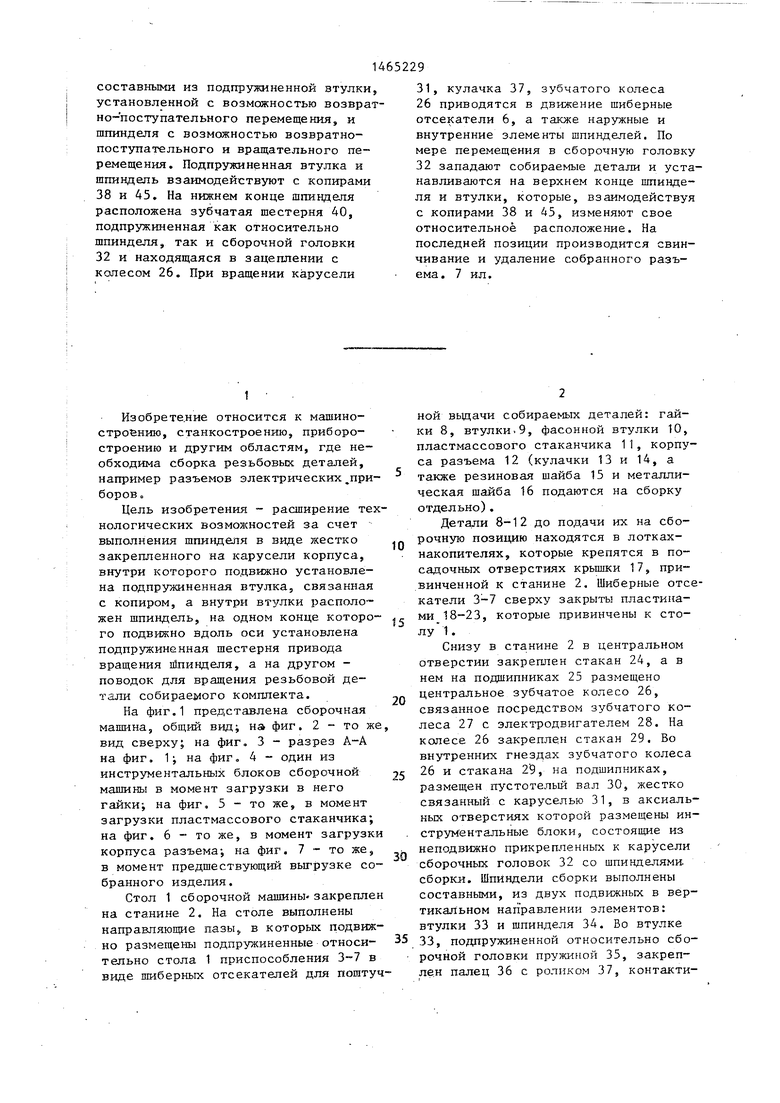

На фиг.1 представлена сборочная машина, общий вид; на фиг. 2 - то же вид сверху; на фиг, 3 - разрез А-А на фиг. 1; на фиг, 4 - один из инструментальнь х блоков сборочной машины в момент загрузки в него гайки; на фиг. 5 - то же, в момент загрузки пластмассового стаканчика; на фиг. 6 - то же, в момент загрузки корпуса разъема; на фиг. 7 - то же, в момент предшествующий выгрузке собранного изделия.

Стол 1 сборочной машины-закреплен на станине 2. На столе выполнены направляющие пазы., в которых подвижно размещены подпружиненные относительно стола 1 приспособления 3-7 в виде шиберных отсекателей для поштуч

0

5

5

ной вьщачи собираемых деталей: гай- ки 8, втулки.9, фасонной втулки 10, пластмассового стаканчика 11, корпуса разъема 12 (кулачки 13 и 14, а также резиновая шайба 15 и металлическая шайба 16 подаются на сборку отдельно).

Детали 8-12 до подачи их на сборочную позицию находятся в лотках- накопителях, которые крепятся в посадочных отверстиях крьш1ки 17, привинченной к станине 2. Шиберные отсекатели 3-7 сверху закрыты пластинами 18-23, которые привинчены к столу 1 .

Снизу в станине 2 в центральном отверстии закреплен стакан 24, а в нем на подшипниках 25 размещено центральное зубчатое колесо 26, связанное посредством зубчатого колеса 27 с электродвигателем 28. На колесе 26 закреплен стакан 29. Во внутренних гнездах зубчатого колеса 26 и стакана 29, на подшипниках, размещен пустотелый вал 30, жестко связанный с каруселью 31, в аксиальных отверстиях которой размещены инструментальные блоки, состоящие из неподвижно прикрепленных к карусели сборочных головок 32 со шпинделями сборки. Шпиндели сборки выполнены составными, из двух подвижных в вертикальном нап равлении элементов: втулки 33 и шпинделя 34. Во втулке 33, подпружиненной относительно сборочной головки пружиной 35, закреплен палец 36 с роликом 37, контакти15

20

рующим с неподвижно прикрепленным к станине 2 торцовым копиром 38, Палец. 36 удерживает втулку 33 от вращения относительно корпуса сборочной головки. Шпиндель 34 с помощью штифта 39 связан с зубчатой щестерней

40,находящейся в зацеплении с цент- ральньм зубчатым колесом 26, и подпружинен относительно Не,ГО пружиной JQ

в шлицы шпинделя и подпружиненное относительно зубчатой шестерни 40 пружиной 43. Сама шестерня 40 через шарик 44 взаимодействует с неподвижно прикрепленным к станине 2 торцовым копиром 45.

В подшипниковых опорах пустотелого вала 30 размещен центральный вал 46, к верхнему торцу которого прикреплен радиальный кулачок 47, вза- имодействующий с роликами шиберных отсекателей 3-7.

Карусель 31 снабжена плоскими круговыми направлякицими, выполненными в виде текстолитовых накладок 48, опирающимися на верхний направляющий торец стакана 29.

Пустотелый вал 30 и центральньй вал 46 с помощью двух конических зубчатых пар 49 и 50 соответственно связаны с приводом их вращения, который включает в свой состав электродвигатель 51, ременную передачу 52, червячную передачу 53 и цилиндрическую зубчатую передачу 54. Передаточное отношение зубчатых пар 49 и 50 выбрано таким, чтобы частота вращения кулачка 47 была кратна час- тоте вращения карусели 31. Количество позиций карусели, равное количеству закрепленных в ней сборочных головок, должно быть кратно количестзацеплении с колесом 26 шестерни 40 приводят во вращение шпиндели 34.

За один оборот карусели 31 центральный вал 46 с радиальным кулачком 47 совершает k оборотов. Значение k определяется по формуле

1 го k - ) п

где m - количество сборочных позиций карусели (количество сбороч- ньк головок); п - количество рабочих позиций

стола.

При этом шиберные отсекатели 3-7 начинают совершать одновременные синхронные перемещения от позиций загрузки деталей 8-12 к позициям их установки в центральные гнезда инструментальных блоков и обратно.

На первой позиции стола 1 производится автоматическая установка гайки 8 в гнездо инструментального 25 блока, на второй - втулки 9; на

третьей, четвертой и пятой позициях стола операторы производят ручную загрузку в гнезда инструментальных блоков кулачков 13 п 14, а также 30 резиновой шайбы 15 и металлической шайбы 16. На шестой позиции стола производится автоматическая установка в гнездо инструментального блока фасонной втулки 10, на седьмой - пластмассового стаканчика 11.

35

В процессе перемещения инструментального блока карусели от одной позиции стола к другой под действием пружины 43 производится периодическое опускание зубчатой шестерни 40 по профилю копира 45. При этом штифт 39 тянет за собой шпиндель 34, причем величина опускания шпинделя

ву сборочных позиций стола 1 и равно при переходе инструментального блока

отношению частоты вращения вала 46 к частоте вращения вала 30.

Сборочная машина работает следующим образом.

Электродвигатели 51 и 28 через систему зубчатых колес приводят во вращение центральньй вал 46 с закрепленным на нем радиальным кулачком 47, пустотелый вал 30 с закреппен- ной на нем каруселью 31 и центральное зубчатое колесо 26. Валы 46 и 30 вращаются против часовой стрелки, а центральное зубчатое колесо 26 - по часовой стрелке. Находящиеся в

50

55

с одной позиции стола 1 на другую принимается равной высоте детали, которая на данной позиции западает в гнездо инструментального блока. Данный прием позволяет свести к минимуму возможный при западании перекос деталей. Непрерывное вращение шпинделя 34 относительно неподвижной втулки 33 также существенно облегчает установку деталей в гнезда .инструментальных блоков и, кроме того, предотвращает заклинивание при сборке, комплектующих деталей разъема его корпусом.

зацеплении с колесом 26 шестерни 40 приводят во вращение шпиндели 34.

За один оборот карусели 31 центральный вал 46 с радиальным кулачком 47 совершает k оборотов. Значение k определяется по формуле

1 го k - ) п

где m - количество сборочных позиций карусели (количество сбороч- ньк головок); п - количество рабочих позиций

стола.

При этом шиберные отсекатели 3-7 начинают совершать одновременные синхронные перемещения от позиций загрузки деталей 8-12 к позициям их установки в центральные гнезда инструментальных блоков и обратно.

На первой позиции стола 1 производится автоматическая установка гайки 8 в гнездо инструментального блока, на второй - втулки 9; на

третьей, четвертой и пятой позициях стола операторы производят ручную загрузку в гнезда инструментальных блоков кулачков 13 п 14, а также резиновой шайбы 15 и металлической шайбы 16. На шестой позиции стола производится автоматическая установка в гнездо инструментального блока фасонной втулки 10, на седьмой - пластмассового стаканчика 11.

В процессе перемещения инструментального блока карусели от одной позиции стола к другой под действием пружины 43 производится периодическое опускание зубчатой шестерни 40 по профилю копира 45. При этом штифт 39 тянет за собой шпиндель 34, причем величина опускания шпинделя

при переходе инструментального блока

50

55

с одной позиции стола 1 на другую принимается равной высоте детали, которая на данной позиции западает в гнездо инструментального блока. Данный прием позволяет свести к минимуму возможный при западании перекос деталей. Непрерывное вращение шпинделя 34 относительно неподвижной втулки 33 также существенно облегчает установку деталей в гнезда .инструментальных блоков и, кроме того, предотвращает заклинивание при сборке, комплектующих деталей разъема его корпусом.

5

На восьмой позиции стола произвдится автоматическая установка корпуса разъема 12 в гнездо инструментального блока. При этом шпиндель 34 вместе с комплектом установленны на нем деталей 8-11 и 13-16 опускается в крайнее нижнее положение. Одновременно с этим под действием пружины 35 происходит опускание в крайнее нижнее положение по копиру 38 втупки 33, которая до этого находилась в крайнем положении. Величина опускания втулки 33 принимается несколько большей высоты корпуса разъема 12.

При этом корпус 12 своим нижним торцом становится на верхний торец втулки 33, которая непосредственно перед восьмой загрузочной позицией стола была опущена в крайнее нижнее положение. Далее происходит перемещение инструментального блока с набранным комплектом деталей от восьмой позиции стола к девятой, В процессе этого перемещения втулка 33 с установленным на нее корпусом 12 остается в крайнем нижнем положении в результате чего корпус 12 не упирается в нижний торец стола 1,

а шпиндель 34, связанный с зубчатой шестерней 40, через пружину 41 начинает подниматься по профилю копира 45, При этом комплект деталей, установленных на торце шпинделя 34, начинает входить в корпус разъема 12. В связи с тем, что корпус 12 размещен на втулке 33 свободно, а комплект деталей, размещенных на торце шпинделя 34, вращается, процесс совмещения корпуса 12 с комплектом деталей происходит без затруднения. После того, как-комплект деталей, установленных на шпийделе 34, полностью входит во внутреннюю полость корпуса разъема 12 до контакта его резьбовой поверхности с резьбой гайки 8, начинается непосредственно процесс свинчивания. При этом скорость подъема шлицевого шпинд.еля 34 по профилю копира 45 замедляется (что предопределено профилем копира). Вследствие продолжающегося на замедленной скорости подъема шпи1аделя 34 корпус разъема 12 отрывается от верхнего торца втулки 33 (на котором он был установлен с некоторым зазором относительно стола 1) и поджимается к нижнему торцу стола 1.

При этом на верхнем торце корпуса 12 и на нижнем торце гайки 8 возникают моменты сил трения, имеющие разное направление, под действием которых и происходит свинчивание.

Наживление резьбы происходит тогда, когда момент сил трения по торцам собираемых деталей превысит момент сил трения в резьбе. Для того, чтобы независимо от начальных условий процесс свинчивания каждого комплекта деталей на участке перехода от восьмой позиции стола к де- вятой полностью произошел, шпиндель

0

5

0

34 делает заведомо больше оборотов (ориентировочно в 3-3,5 раза), чем необходимо. Кроме того, шестерня 40 поднимается по профилю копира 45 несколько быстрее, чем гайка 8, а потому при заданном числе оборотов ввинчивается в корпус разъема 12. Это дает возможность по мере ввинчивания гайки 8 в корпус 12 постоянно наращивать полезный крутящий момент на торцах данных деталей.

После того, как процесс свинчивания деталей полностью произошел, шпиндель 34 сделает еще несколько холостых оборотов одновременно с продолжающимся подъемом шестерни 40 по профилю копира 45., В это время пружина 41 накапливает энергию, необходимую для выстреливания собранного изделия на позиции выгрузки. После того, как инструментальный блок выйдет на позицию выгрузки, пружина 41 вытолкнет собранный разъ-. ем из гнезда в пространство паза 55 стола 1.

Ширина паза 55 в полтора раза больше наибольшего наружного габарита собранного изделия. Для того, чтобы не произошло расклинивания собранного разъема, необходимо выполнение следующего условия: В - D 1

0

5

V

где В

V

ЙЫСТр

KafijceAK быстр

-ширина паза 55 стола 1 ,

-наибольший наружный габарит собранного изделия;

-длина собранного изделия ;

-средняя скорость выстреливания собранного изделия на позиции вглг рузки;

714652298

- окружная скорость оси лиями производится их сортировка, карусели pjjggna инструменталь- ходе которой несобранные детали ного блока.браковываются.

Kcipv ceAM KoptjccAH ;

угловая скорость вращения карусели; расстояние от центра вращения карусели до оси инструментального блока.

Если какая-либо деталь из собираемого комплекта окажется бракованной, свинчивания изделия не произойдет. Однако при этом ни детали разъема, ни детали сборочной машины не поломаются, так как этому воспрепятствует пружина 41, которая в данном случае сдеформируется на несколько большую величину. Выстреливание несобранного изделия на позиции выгрузки произойдет таким же образом как и собранного, но с несколько большей скоростью (за счет более сильного сжатия пружины 41). После заполнения бункера собранными изде32

Фиг 2

в раз

Формула изобретения

Сборочная машина, содержащая установленные на станине питатели для собираемых изделий с лотками и механизмами поштучной выдачи, карусель с копирами и приводом вращения и сборочные головки со шпинделями, кинематически связанными с приводом

вращения шпинделей, отличающаяся тем, что , с целью расширения технологических возможностей, шпиндели сборочных головок выполнены в виде жестко закрепленного на карусели корпуса, внутри которого подвижно установлена подпружиненная втулка, связанная с копиром, а внутри втулки располоя5ен шпиндель, на одном конце которого подвижно вдоль оси установлена подпружиненная шестерня привода вращения шпинделя, а на другом - поводок для вращения резьбовой детали собираемого комплекта.

Фиг г

//////////.

3

фаг.

5

Составитель А.Коротков Редактор М.Андрушенко Техред Л.Олийнык Корректор И.Муска

Заказ 869/17

Тираж 892

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина,101

4/

фиг.7

Подписное

| Малов А.Н | |||

| Загрузочные устройства для металлорежущих станков | |||

| - М.: Машиностроение, 1972, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Роторный автомат для сборки узлов с резьбовым соединением | 1961 |

|

SU147551A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Яхимович в.А | |||

| Транспортно-загру- зочные и сборочные устройства и автоматы | |||

| - Киев: Техника, 1976. | |||

Авторы

Даты

1989-03-15—Публикация

1987-02-09—Подача