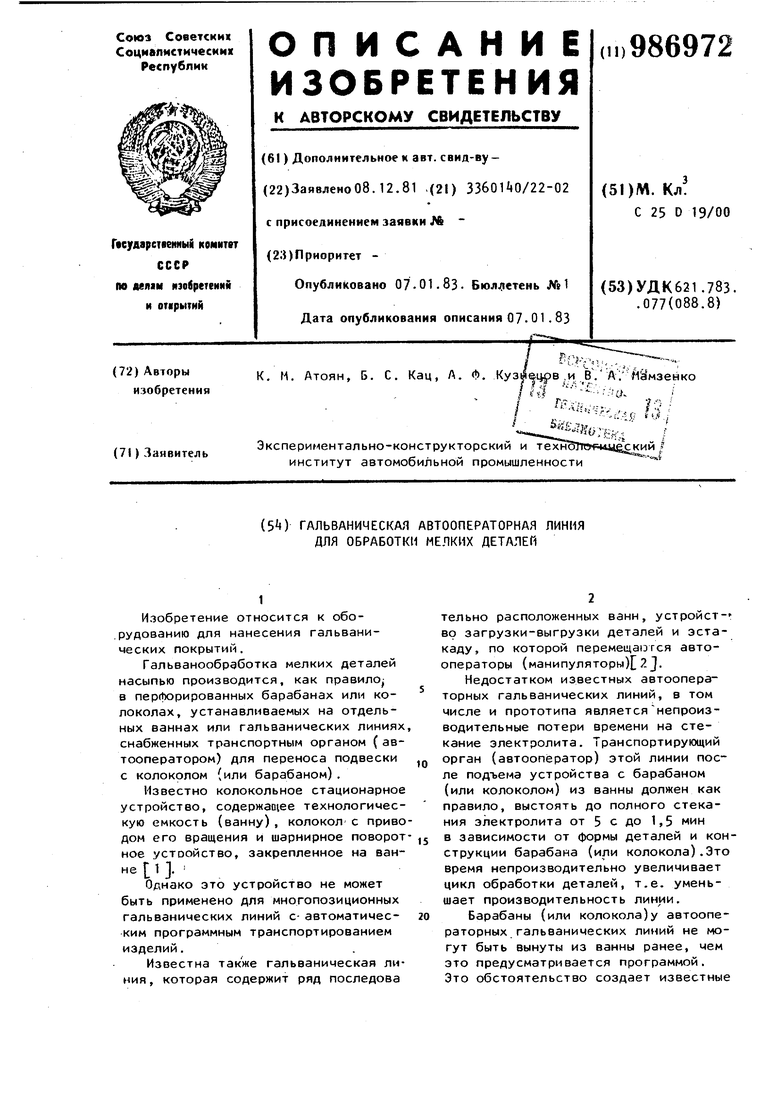

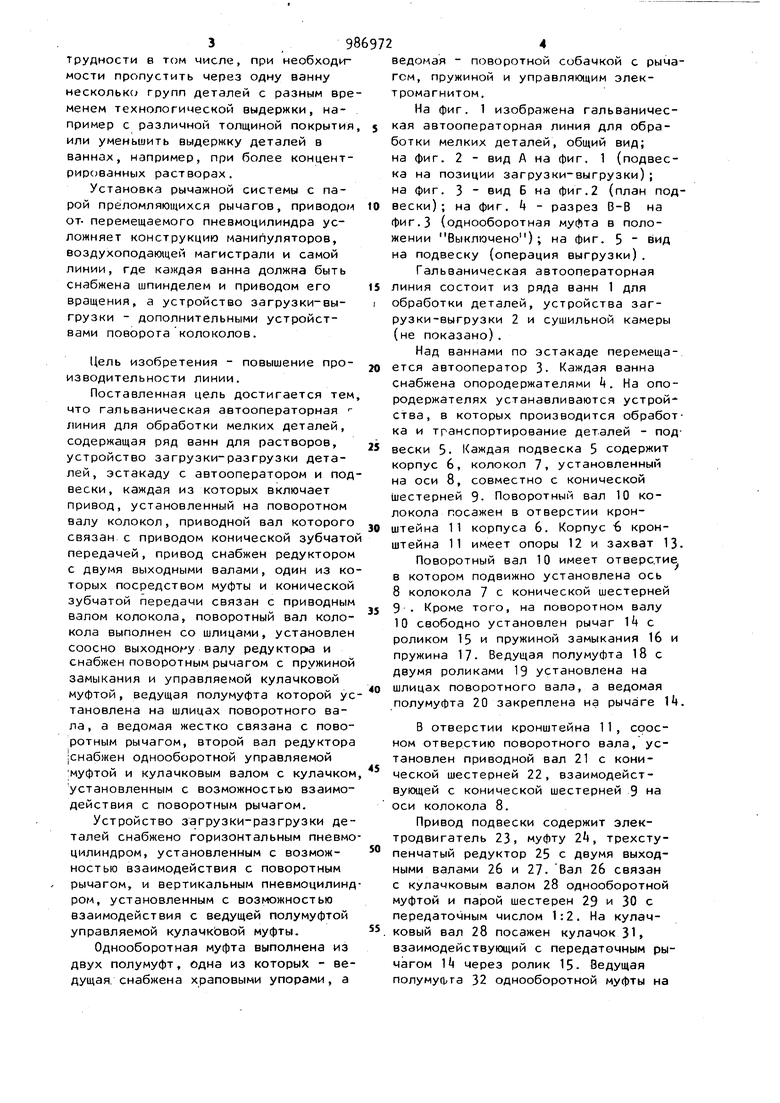

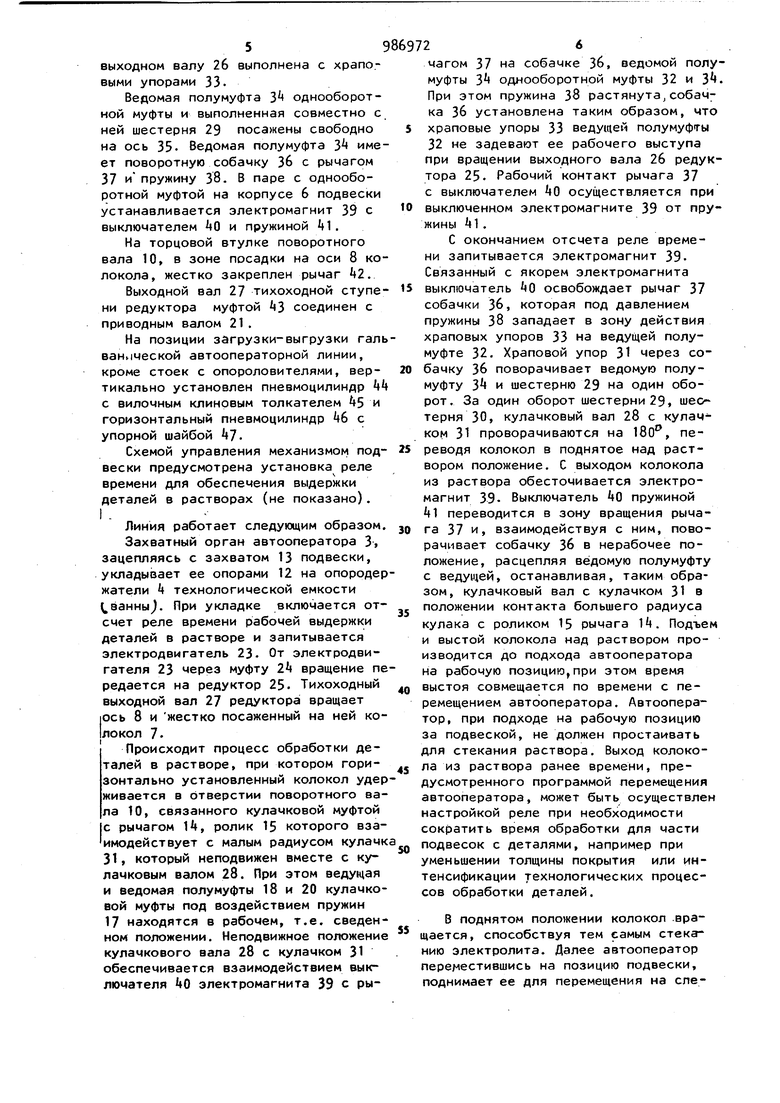

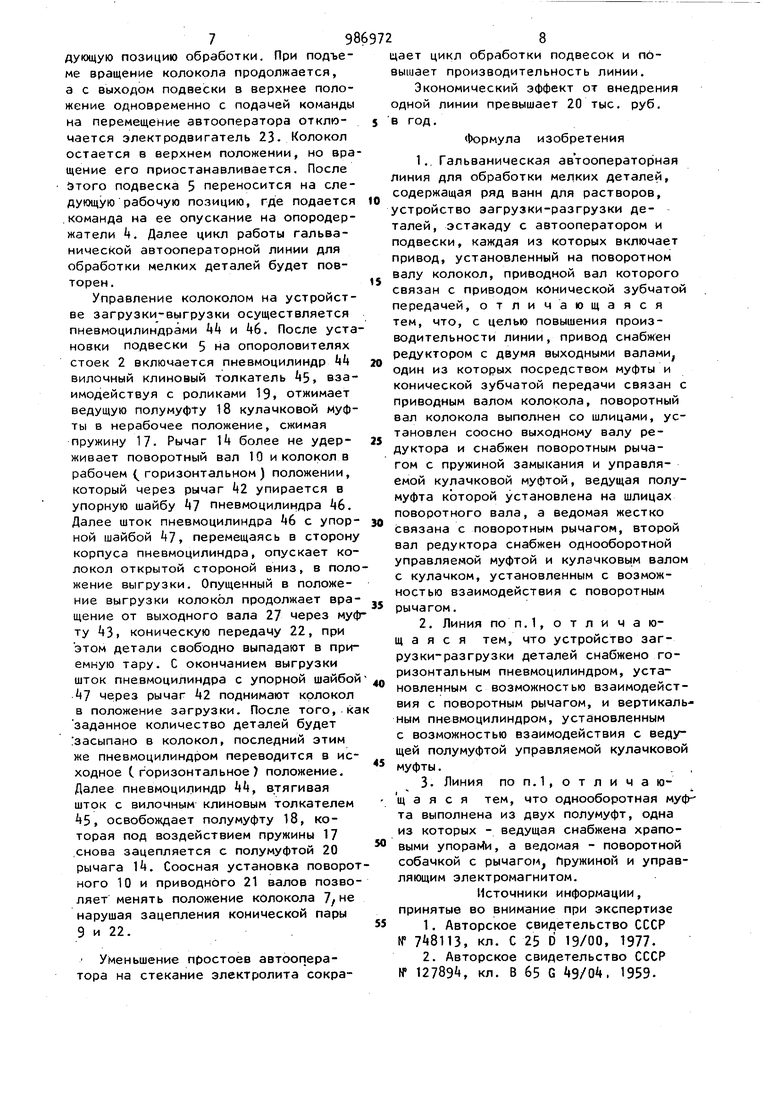

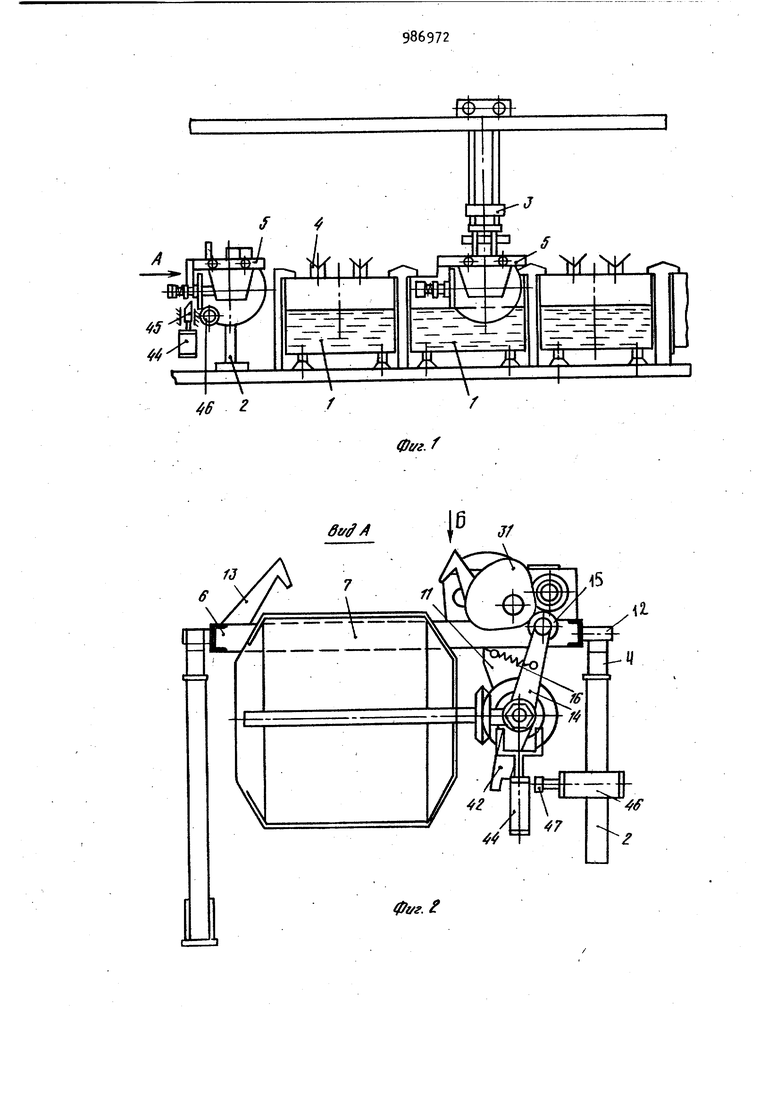

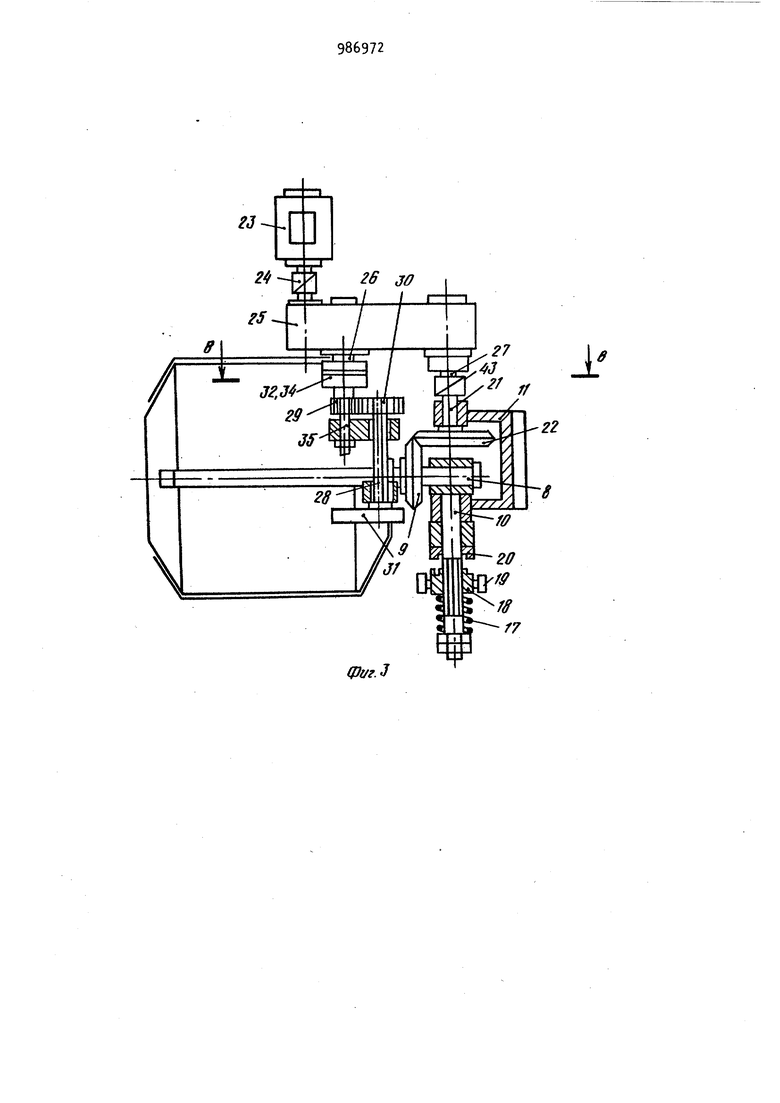

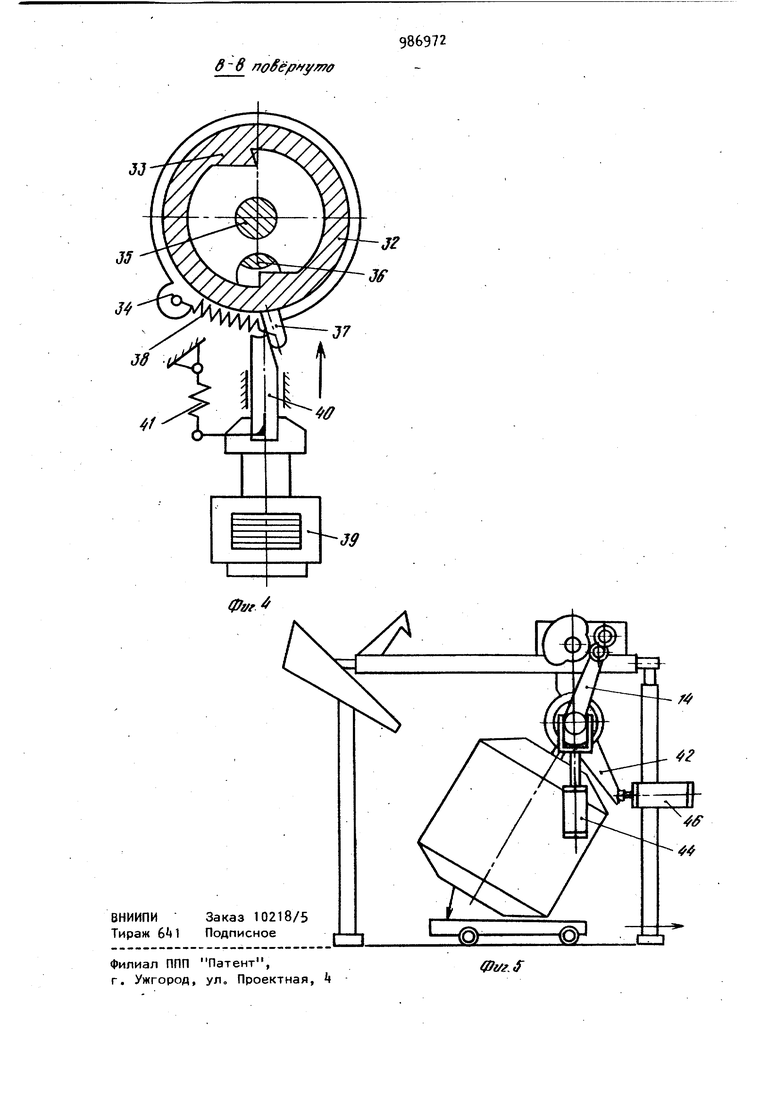

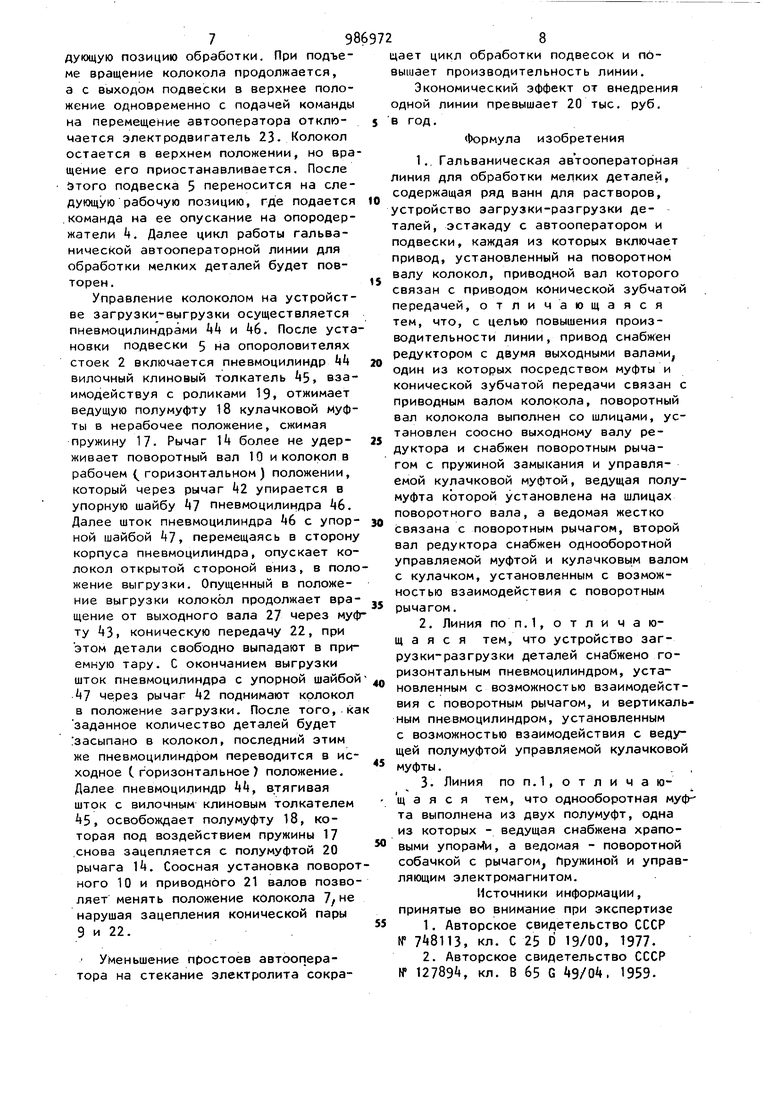

Изобретение относится к обо.рудованию для нанесения гальванических покрытий. Гальванообрзботка мелких деталей насыпью производится, как правило в перфорированных барабанах или колоколах, устанавливаемых на отдельных ваннах или гальванических линиях снабженных транспортным органом (автооператором) для переноса подвески с колоколом (или барабаном). Известно колокольное стационарное устройство, содержао1ее технологическую емкость (ванну) , колокол с приво дом его вращения и шарнирное поворот ное устоойство, закрепленное на ванне 1 J. Однако это устройство не может быть применено для многопозиционных гальванических линий с- автоматическим программным транспортированием изделий. Известна также гальваническая линия , которая содержит ряд последова тельно расположенных ванн, устройство загрузки-выгрузки деталей и эстакаду, по которой перемещаются автооператоры (манипуляторы) 2J. Недостатком известных автооператорных гальванических линий, в том числе и прототипа являетсянепроизводительные потери времени на стекание электролита. Транспортирующий орган (автоопёратор) этой линии после подъема устройства с барабаном (или колоколом) из ванны должен как правило, выстоять до полного стекания электролита от 5 с до 1,5 мин в зависимости от формы деталей и конструкции барабана (или колокола).Это время непроизводительно увеличивает цикл обработки деталей, т.е. уменьшает производительность линии. Барабаны (или колокола)у автооператорных гальванических линий не могут быть вынуты из ванны ранее, чем это предусматривается программой. Это обстоятельство создает известные 398 Трудности в том числе, при необходимости пропустить через одну ванну несколькс групп деталей с разным вре менем технологической выдержки, например с различной толщиной покрытия или уменьшить выдержку деталей в ваннах, например, при более концентрированных растворах. Установка рычажной системы с парой преломляющихся рычагов, приводом от- перемещаемого пневмоцилиндра усложняет конструкцию манипуляторов, воздухоподакпцей магистрали и самой линии, где каждая ванна должна быть снабжена шпинделем и приводом его вращения, а устройство загрузки-выгрузки - дополнительными устройствами поворота колоколов. Цель изобретения - повышение производительности линии. Поставленная цель достигается тем что гальваническая автооператорная линия для обработки мелких деталей, содержащая ряд ванн для растворов, устройство загрузки-разгрузки деталей, эстакаду с автооператором и под вески, каждая из которых включает привод, установленный на поворотном валу колокол, приводной вал которого связан с приводом конической зубчато передачей, привод снабжен редуктором с двумя выходными валами, один из ко торых посредством муфты и конической зубчатой передачи связан с приводным валом колокола, поворотный вал колокола выполнен со шлицами, установлен соосно выходному валу редуктор1а и снабжен поворотным рычагом с пружиной замыкания и управляемой кулачковой муфтой, ведущая полумуфта которой ус тановлена на шлицах поворотного вала, а ведомая жестко связана с поворотным рычагом, второй вал редуктора ;снабжен однооборотной управляемой муфтой и кулачковым валом с кулачком установленным с возможностью взаимодействия с поворотным рычагом. Устройство загрузки-разгрузки деталей снабжено горизонтальным пневмо цилиндром, установленным с возможностью взаимодействия с поворотным рычагом, и вертикальным пневмоцилинд ром, установленным с возможностью взаимодействия с ведущей полумуфтой управляемой кулачкЬвой муфты. Однооборотная муфта выполнена из двух полумуфт, одна из которых - ведущая, снабжена храповыми упорами, а ведомая - поворотной собачкой с рычагом, пружиной и управляющим электромагнитом. На фиг. 1 изображена гальваническая автооператорная линия для обработки мелких деталей, общий вид; на фиг. 2 - вид А на фиг. 1 (подвеска на позиции загрузки-выгрузки); на фиг. 3 - вид 6 на фиг.2 (план подвески); на фиг. Ц - разрез В-В на фиг.З (однооборотная муфта в положении Выключено); на фиг. 5 вид на подвеску (операция выгрузки) . Гальваническая автооператорная линия состоит из ряда ванн 1 для обработки деталей, устройства загрузки-выгрузки 2 и сушильной камеры (не показано). Над ваннами по эстакаде перемещается автооператор 3. Каждая ванна снабжена опородержателями 4. На опородержателях устанавливаются устройства, в которых производится обработка и транспортирование деталей - подвески 5- Каждая подвеска 5 содержит корпус 6, колокол 7, установленный на оси 8, совместно с конической шестерней 9- Поворотный вал 10 колокола посажен в отверстии кронштейна 11 корпуса 6. Корпус кронштейна 11 имеет опоры 12 и захват 13. Поворотный вал 10 имеет отверстие в котором подвижно установлена ось 8колокола 7 с конической шестерней 9. Кроме того, на поворотном валу 10свободно установлен рычаг k с роликом 15 и пружиной замыкания 16 и пружина 17- Ведущая полумуфта 18 с двумя роликами 19 установлена на шлицах поворотного вала, а ведомая полумуфта 20 закреплена на рычаге 1. В отверстии кронштейна 11, соосном отверстию поворотного вала, установлен приводной вал 21 с конической шестерней 22, взаимодействующей с конической шестерней 9 на оси колокола 8. Привод подвески содержит электродвигатель 23, муфту 2, трехступенчатый редуктор 25 с двумя выходными валами 26 и 27. Вал 26 связан с кулачковым валом 28 однооборотной муфтой и парой шестерен 29 и 30 с передаточным числом 1:2. На кулачковый вал 28 посажен кулачок 31, взаимодействующий с передаточным рычагом k через ролик 15- Ведущая полумуфта 32 однообороткой муфты на 5 выходном валу 26 выполнена с храповыми упорами 33. Ведомая полумуфта 3 однооборотной муфты и выполненная совместно с ней шестерня 29 посажены свободно на ось 35. Ведомая полумуфта 3 име ет поворотную собачку 36 с рычагом 37 и пружину 38. В паре с однооборотной муфтой на корпусе 6 подвески устанавливается электромагнит 39 с выключателем 0 и пружиной Ш. На торцовой втулке поворотного вала 10, в зоне посадки на оси 8 ко локола, жестко закреплен рычаг 2. Выходной вал 27 тихоходной ступе ни редуктора муфтой Ц соединен с приводным валом 21. На позиции зйгрузки-выгрузки гал ванической автооператорной линии, кроме стоек с опороловителями, вертикально установлен пневмоцилиндр 4 с вилочным клиновым толкателем 5 и горизонтальный пневмоцилиндр Ц6 с упорной шайбой k7. Схемой управления механизмом подвески предусмотрена установка реле времени для обеспечения выдержки деталей в растворах (не показано). Линия работает следующим образом Захватный орган автооператора 3, зацепляясь с захватом 13 подвески, укладывает ее опорами 12 на опородер жатели k технологической емкости .ванны. При укладке включается отсчет реле времени рабочей выдержки деталей в растворе и запитывается электродвигатель 23. От электродвигателя 23 через муфту 2 вращение пе редается на редуктор 25. Тихоходный выходной вал 27 редуктора вращает ось 8 и жестко посаженный на ней колокол 7. Происходит процесс обработки деталей в растворе, при котором горизонтально установленный колокол удер живается в отверстии поворотного вала 10, связанного кулачковой муфтой с рычагом 1, ролик 15 которого взаимодействует с малым радиусом кулачк 31, который неподвижен вместе с кулачковым валом 28. При этом ведущая и ведомая полумуфты 18 и 20 кулачковой муфты под воздействием пружин 17 находятся в рабочем, т.е. сведенном положении. Неподвижное положение кулачкового вала 28 с кулачком 31 обеспечивается взаимодействием выключателя kO электромагнита 39 с ры2чагом 37 на собачке Зб, ведомой полумуфты 3 однооборотной муфты 32 и 3. При этом пружина 38 растянута собачка 36 установлена таким образом, что храповые упоры 33 ведущей полумуфты 32 не задевают ее рабочего выступа при вращении выходного вала 26 редуктора 25. Рабочий контакт рычага 37 с выключателем О осуществляется при выключенном электромагните 39 от пружины 1 . С окончанием отсчета реле времени запитывается электромагнит 39. Связанный с якорем электромагнита выключатель 0 освобождает рычаг 37 собачки 36, которая под давлением пружины 38 западает в зону действия храповых упоров 33 на ведущей полумуфте 32. Храповой упор 31 через собачку 36 поворачивает ведомую полумуфту З и шестерню 29 на один оборот. За один оборот шестерни 29, шес терня 30, кулачковый вал 28 с кулачком 31 проворачиваются на 180, переводя колокол в поднятое над раствором положение. С выходом колокола из раствора обесточивается электромагнит 39. Выключатель 40 пружиной k переводится в зону вращения рычага 37 и, взаимодействуя с ним, поворачивает собачку Зб в нерабочее положение, расцепляя ведомую полумуфту с ведущей, останавливая, таким образом, кулачковый вал с кулачком 31 в положении контакта большего радиуса кулака с роликом 15 рычага И. Подъем и выстой колокола над раствором производится до подхода автооператора на рабочую позицию,при этом время выстоя совмещается по времени с перемещением автооператора. Автооператор, при подходе на рабочую позицию за подвеской, не должен простаивать для стекания раствора. Выход колокола из раствора ранее времени, предусмотренного программой перемещения автооператора, может быть осуществлен настройкой реле при необходимости сократить время обработки для части подвесок с деталями, например при уменьшении толщины покрытия или интенсификации технологических процессов обработки деталей. В поднятом положении колокол вращается, способствуя тем самым стексг нию электролита. Далее автооператор переместившись на позицию подвески, поднимает ее для перемещения на еледующую позицию обработки. При подъеме вращение колокола продолжается, а с выходом подвески в верхнее положение одновременно с подачей команды на перемещение автооператора отключается электродвигатель 23- Колокол остается в верхнем положении, но вра щение его приостанавливается. После Этого подвеска 5 переносится на следующую рабочую позицию, где подается команда на ее опускание на опородержатели k. Далее цикл работы гальванической автооператорной линии для обработки мелких деталей будет повторен. Управление колоколом на устройстве загрузки-выгрузки осуществляется пневмоцилиндрами ЦЦ и k6. После уста новки подвески 5 на опороловителях стоек 2 включается пневмоцилиндр kk вилочный клиновый толкатель «З, взаимодействуя с роликами 19, отжимает ведущую полумуфту 18 кулачковой муфты в нерабочее положение, сжимая пружину 17. Рычаг k более не удерживает поворотный вал 10 и колокол в рабочем ( горизонтальном) положении, который через рычаг А2 упирается в упорную шайбу А7 пневмоцилиндра 6. Далее шток пневмоцилиндра 6 с упорной шайбой 7, перемещаясь в сторону корпуса пневмоцилиндра, опускает колокол открытой стороной вниз, в Поло жение выгрузки. Опущенный в положение выгрузки колокол продолжает вращение от выходного вала 27 через муф ту 3) коническую передачу 22, при этом детали свободно выпадают в приемную тару. С окончанием выгрузки шток пневмоцилиндра с упорной шайбой 7 че:рез рычаг 42 поднимают колокол в положение загрузки. После того, ка заданное количество деталей будет ;засыпано в колокол, последний этим же пневмоцилиндром переводится в исходное (горизонтальное) положение, Далее пневмоцилиндр 4, втягивая шток с вилочным клиновым толкателем 45, освобождает полумуфту 18, которая под воздействием пружины 17 .снова зацепляется с полумуфтой 20 рычага 14. Соосная установка поворот ного 10 и приводного 21 валов позволяет менять положение колокола 7/не нарушая зацепления конической пары 9 и 22. Уменьшение простоев автооператора на стекание электролита сокращает цикл обработки подвесок и пбвышает производительность линии. Экономический эффект от внедрения одной линии превышает 20 тыс. руб. в год. 1)ормула изобретения 1.Гальваническая автооператорная линия для обработки мелких деталей содержащая ряд ванн для растворов, устройство загрузки-разгрузки деталей, эстакаду с автооператором и подвески, каждая из которых включает привод, установленный на поворотном валу колокол, приводной вал которого связан с приводом конической зубчатой передачей, отличающаяся тем, что, с целью повышения производительности линии, привод снабжен редуктором с двумя выходными валами, один из которых посредством муфты и конической зубчатой передачи связан с приводным валом колокола, поворотный вал колокола выполнен со шлицами, установлен соосно выходному валу редуктора и снабжен поворотным рычагом с пружиной замыкания и управляемой кулачковой муфтой, ведущая полумуфта которой установлена на шлицах поворотного вала, а ведомая жестко связана с поворотным рычагом, второй вал редуктора снабжен однооборотной управляемой муфтой и кулачковым валом с кулачком, установленным с возможностью взаимодействия с поворотным рычагом. 2.Линия по П.1, отличающаяся тем, что устройство загрузки-разгрузки деталей снабжено горизонтальным пневмоцилиндром, установленным с возможностью взаимодействия с поворотным рычагом, и вертикальным пневмоцилиндром, установленным с возможностью взаимодействия с ведущей полумуфтой управляемой кулачковой муфты. 3.Линия по п.1, о т л и ч а ющ а я с я тем, что однооборотная муф-та выполнена из двух полумуфт, одна из которых - ведущая снабжена храповыми yпopa 1, а ведомая - поворотной собачкой с рычагом, Пружиной и управляющим электромагнитом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР (f 748113, кл. С 25 D 19/00, 1977. 2.Авторское свидетельство СССР f 127894, кл. В 65 G 49/04. 1959. /4 46 г I11 U4H. 1

0ye.f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гальванообработки мелких деталей | 1980 |

|

SU931819A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕНАЖНЫХ ТРУБ | 1970 |

|

SU271358A1 |

| Прививочное устройство | 1978 |

|

SU843850A1 |

| Агрегат для химической подготовки поверхности | 1982 |

|

SU1168631A1 |

| Автомат для гальванической обработки деталей | 1959 |

|

SU131601A1 |

| Автоматическая линия для гальванической обработки изделий | 1986 |

|

SU1381204A1 |

| Автооператорная линия для гальванохимической обработки мелких деталей в барабанах | 1983 |

|

SU1105518A1 |

| РЕДУКТОР К СТАРТЕР-ГЕНЕРАТОРУ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1967 |

|

SU204057A1 |

| Стенд для обкатки агрегатов транспортного средства | 1978 |

|

SU718747A1 |

/J фуг, J/

J

1

Фиг.З

Авторы

Даты

1983-01-07—Публикация

1981-12-08—Подача