Известные устройства для ыаплавки металлических изделий, в которых использован поворотный стоя, несущий врашаюидиеся шпиндели для крепления наплавляемых изделий, имеют тот недостаток, что процесс наплавки не автоматизирован к включает МдЧого ручных операций.

В предлагаемом устройстве указанпый недостаток устраняется тем, что вокруг периодически поворачивающегося стола последовательно расположены: дозатор, автоматически подающий флюс на подле/каихее наплавке изделие, индуктор, нагревающий паплавляемую часть изделия до температуры, близкой к температуре плавления наплавляемого металла, тигель, помещенный в индукторе ДЛЯ расплавлепия наплавляемого металла, и охладитель наплавленного изделия.

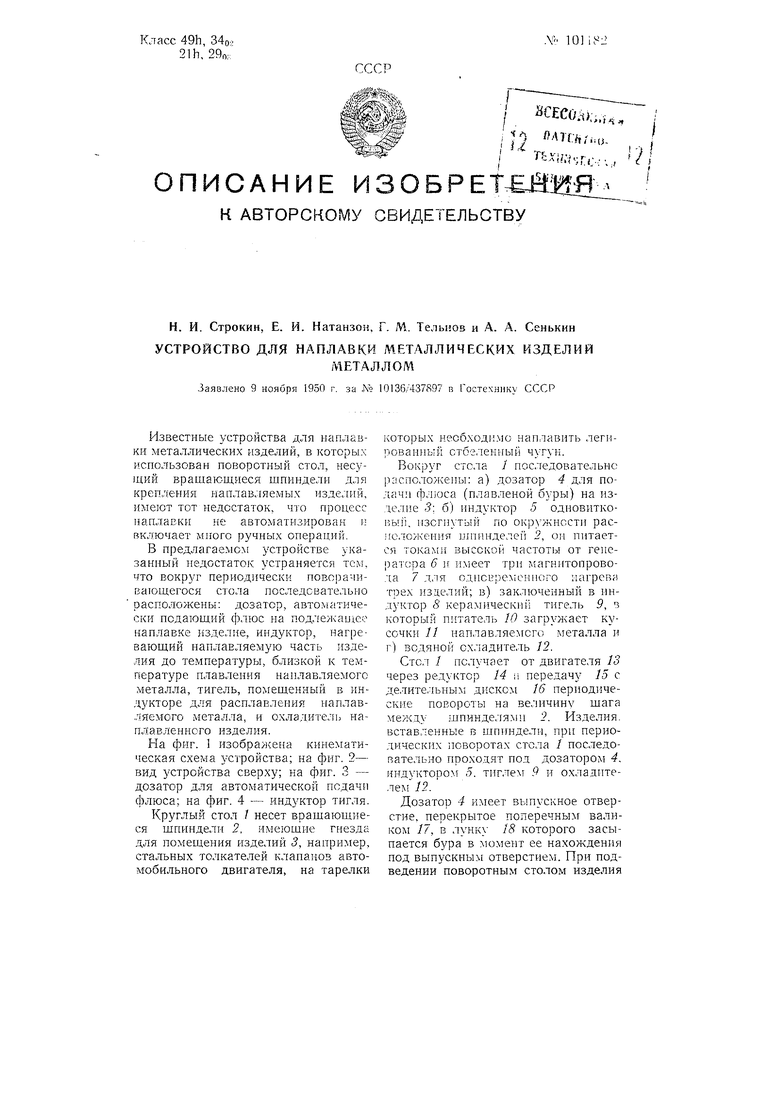

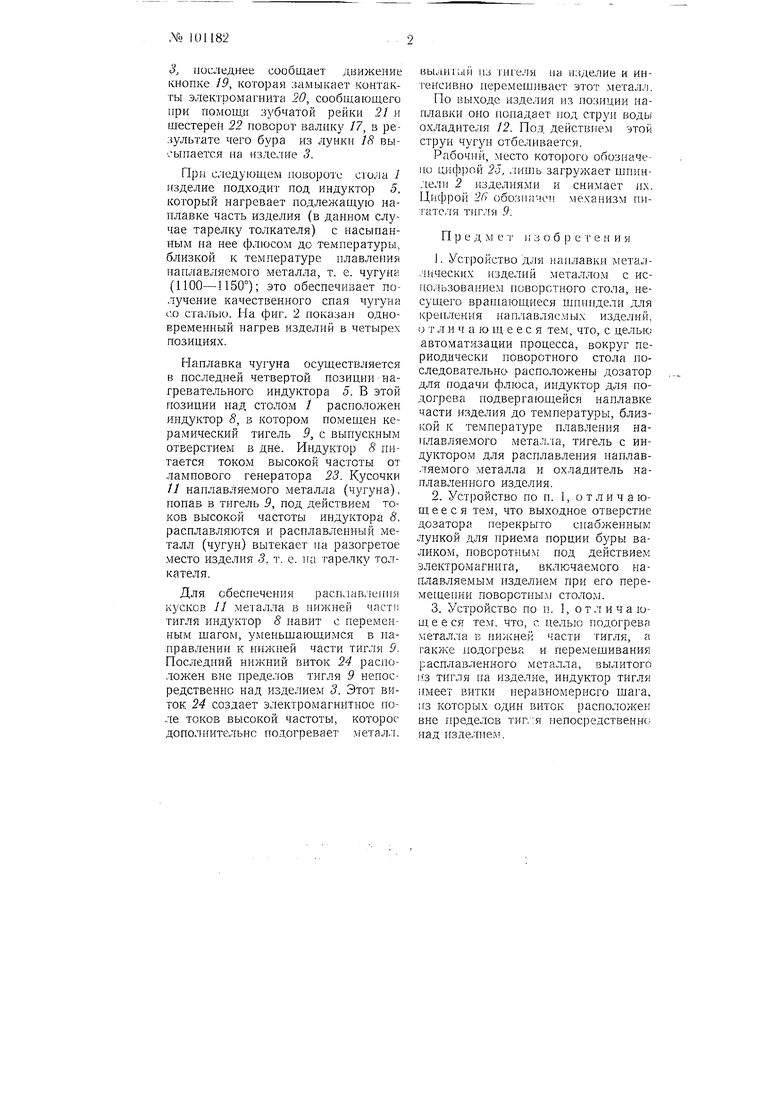

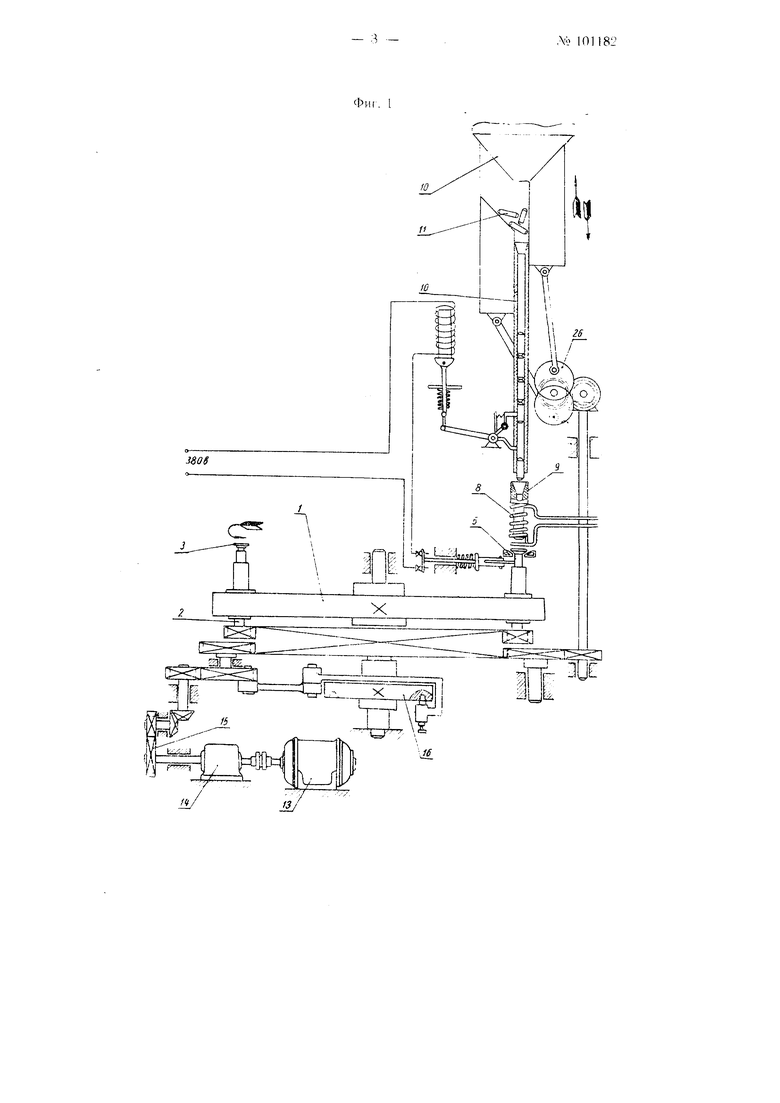

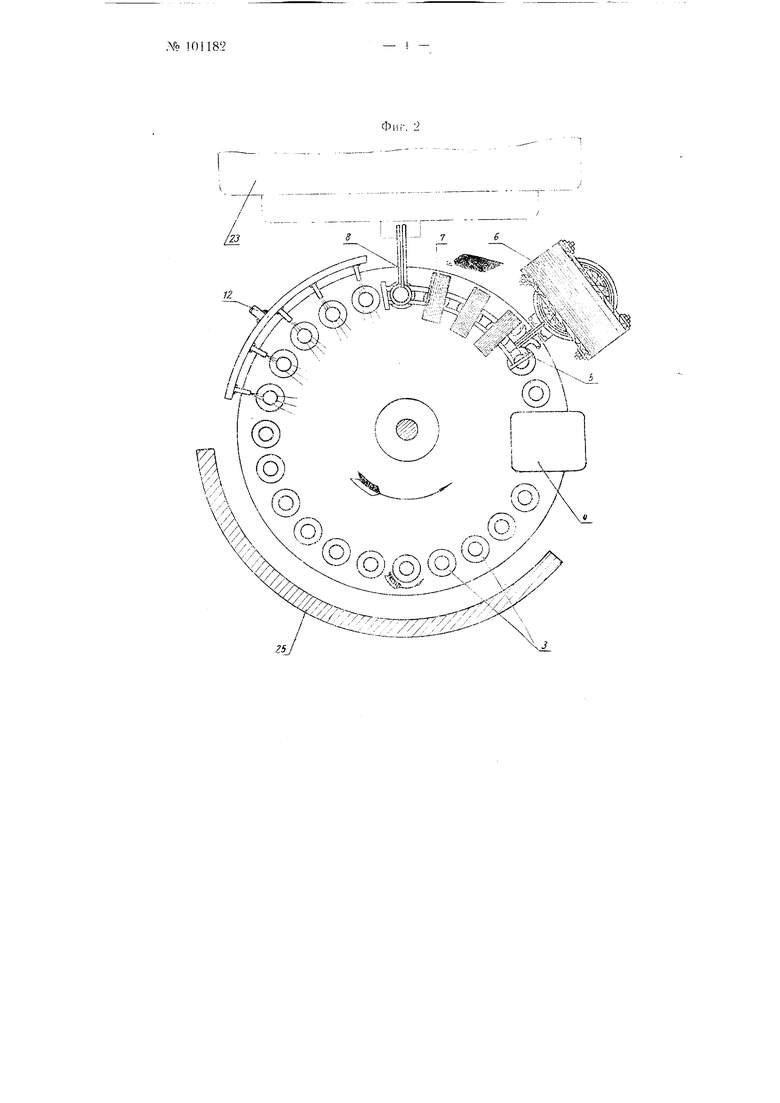

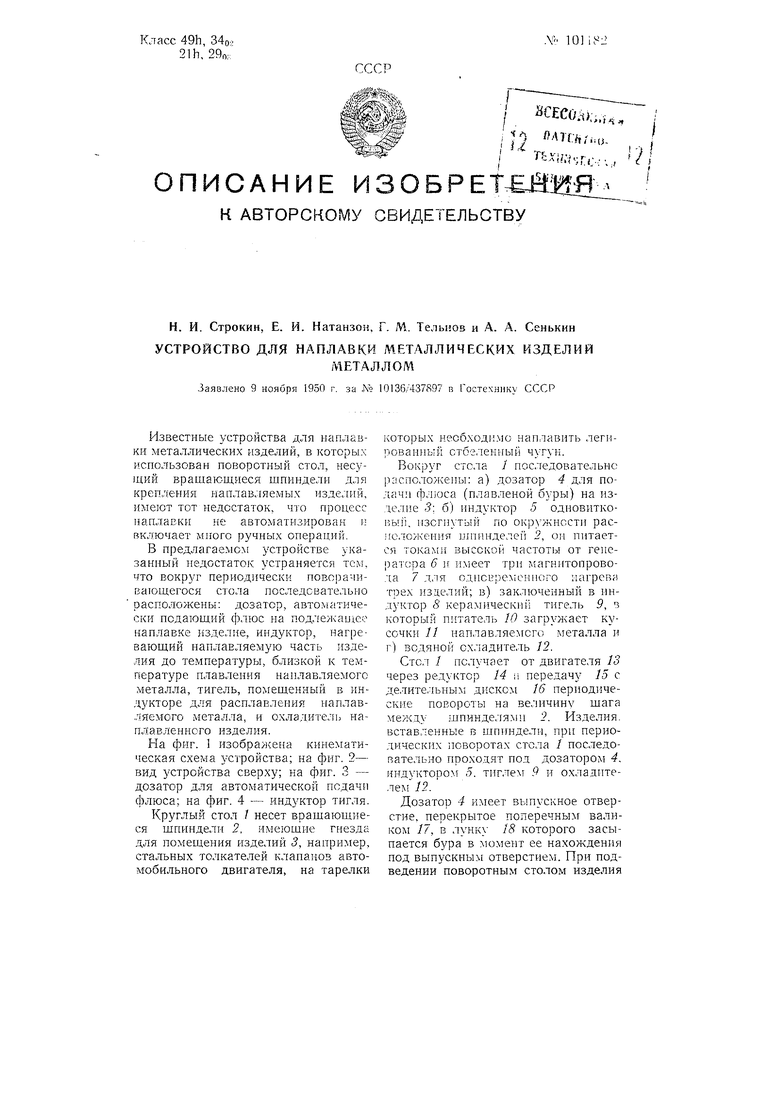

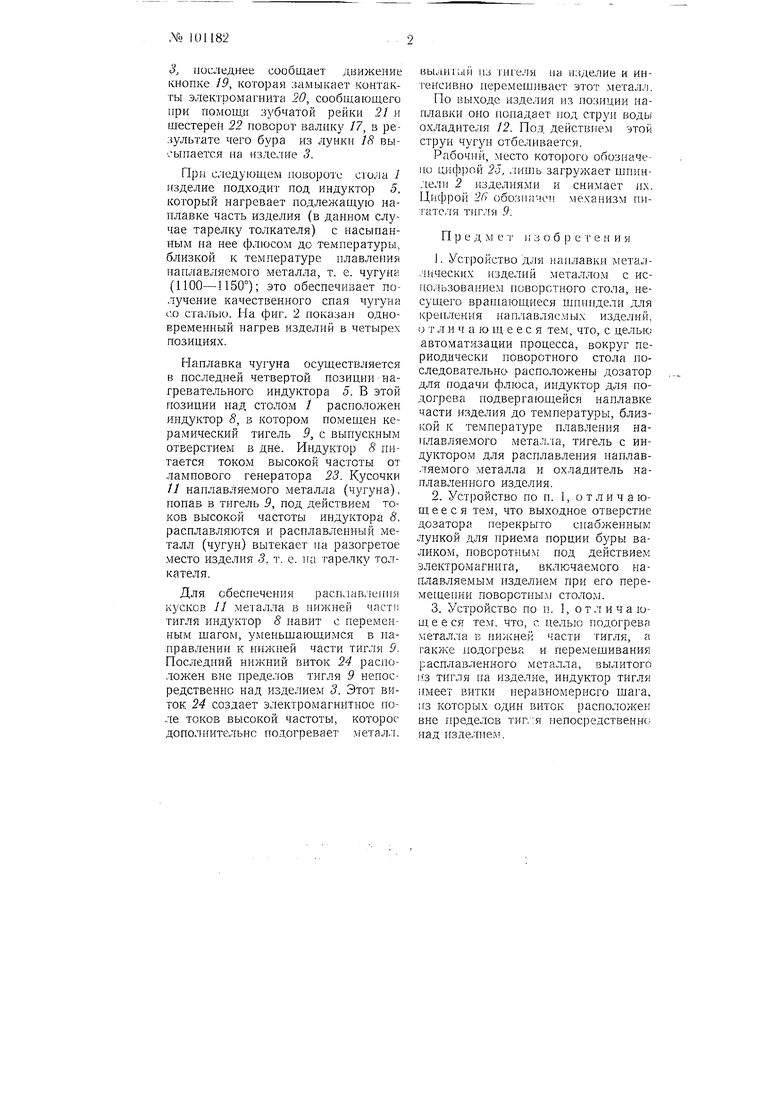

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2- вид устройства сверху; на фиг. 3 - дозатор ДЛЯ автоматической подачи флюса; на фиг. 4 - индуктор тигля. Круглый СТОЛ / несет вращающиеся шпиндели 2, имеющие гнезда ДЛЯ помещения изделий 3, например, стальных толкателей клапанов автомобильного двигателя, на тарелки

которых необходи.мо наплавить легнровапный отбеленный чугун.

Вокруг стола 1 последовательно рзсполо.жепы: а) дозатор 4 для подачп флюса (плавленой буры) на изделие 5; б) индуктор 5 одновиткоBbiii, изогнутый по окружности расположения иитинделе 2, ои питается токам высокой частоты от генератора 6 и имеет три магнитопровода 7 ДЛЯ одионременного нагрева трех изделий; в) заключенный в индуктор (S керамически тигель 9, з который питатель 10 загружает кусочки 11 наплавляемого металла и г) водяиой охладитель 12.

Стол / получает от двигателя 13 через редуктор 14 и передачу 15 с делите,{ьным диском 16 периодические повороты на величину щага между .шпинделями 2. Изделия, вставленные в шпинде.ли, при периодических поворотах стола / последовательно прохо.а:ят под дозатором 4. индукторо,т 5. тиглем 9 и охладителем/.

Дозатор 4 имеет выпускное отверстие, перекрытое поперечным валиком 17, в лунку 18 которого засыпается бура в момент ее нахождения под выпускным отверстием. При подведении поворотным СТОЛОМ изделия

3j последнее сообщает движение кнопке 19, которая замыкает контакты электромагнита 20, сообщающего при помощи зубчатой рейки 21 и шестерен 22 поворот валику 17, в результлте чего бура из лунки 18 выоыиается на изделие 3.

При следующем повороте стола / изделие нодходит под индуктор 5, который нагревает подлежащую наилавке часть изделия (в данном случае тарелку толкателя) с насыпанным на нее флюсом до температуры, близкой к температуре плавления иаплавляемого металла, т. е. чугуна (1100-1150°); это обеспечивает получение качественного сная чугуна со сталью. На фиг. 2 показан о цновременный нагрев изделий в четырех позициях.

Наплавка чугуна осуществляется в последней четвертой позиции нагревательного индуктора 5. В этой позиции над столом / расположен индуктор 8, в котором помещен керамический тигель 9, с выпускиым отверстием в дне. Индуктор 8 питается током высокой частоты от лампового генератора 23. Кусочки // наплавляемого металла (чугуна), попав в тигель 9, под действием токов высокой частоты индуктора 8. расплавляются и расплавленный металл (чугун) вытекает па разогретое .место изделия 3, т. е. па тарелку толкателя.

Для обеспечения расплав.юпия кусков // металла в нижней MacTii тигля индуктор 8 навит с переменным щагом, уменьщающимся в направлении к нижней части тигля 9. Последиий нижний виток 24 расположен вне пределов тигля 9 непосредственно над изделием 3. Этот виток 24 создает электромагнитное поле токов высокой частоты, которое дополнительнс подогревает метал.л.

ВЫЛН1ЫИ из тигеля на изделие и ингенсивно иере.мещивает этот .металл.

Но выходе изделия из позиции иаплавки оно попадает под стрз-и водь/ охладителя 12. Под действием этой струи чугуи отбеливается.

Рабочий, место которого обозиаче110 цифрой 2-5, ,:шть загружает щпии.чели 2 изделиями и снимает их. Цифрой 2fi обозначен механизм .тя тиг.тя 9.

П р е д м е т Ji з о б |J е т е и и я

1.Устройство для на 1лавки металлических изделий металлом с искользоваиием поворотного стола, несущего вращающиеся шпиндели для крепления наплавляе.чых изделий, .) т л и чающееся тем, что, с цельк; автоматизации процесса, вокруг периодически поворотного стола последовательио расположены дозатор для подачи флюса, индуктор для подогрева иодвергающейся наплавке части изделия до температуры, близкой к температуре плавления наплавляемого металла, тигель с индуктором для расплавления наплавляемого металла и охладитель наплавленного изделия.

2.Устройство по п. 1, отличающееся тем, что выходное отверстие дозатора перекрыто снабженным лункой для приема порции буры валиком, поворотным под действием электромагнита, вклю-чаемого наплавляемым изделием при его перемещепии поворотпы.м столом.

3.Устройство по п. 1, отличающееся тем, что, с целью подогрева .металла в пижней части тигля, а также подогрева и перемешивания расплавленного металла, вылитого из тигля иа изделие, индуктор тигля имеет витки неравномерисго щага, из которых один виток расположен вне пределов тиг.:я иепосредствеиио над изделием.

,-.-.,1

4. ;ч-т-....-:f ч/

,-У.

л -./ V :

V -V

/;.й

/ i tjTpr-lU -; ,

fi

М-.

v--:-

-I vji

щ

{,,

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочный автомат для нагрева под закалку мелких деталей током высокой частоты | 1949 |

|

SU86385A1 |

| Приспособление к эксцентриковому или кривошипному прессу для высадки металлических деталей | 1951 |

|

SU95469A2 |

| УСТРОЙСТВО для НАПЛАВКИ | 1972 |

|

SU324110A1 |

| Полуавтомат карусельного типа для закалки изделий | 1948 |

|

SU74448A1 |

| Способ индукционной наплавки | 1984 |

|

SU1296340A1 |

| Способ армирования чугунных отливок | 2019 |

|

RU2731494C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| Способ определения технологической температуры плавления шихты при индукционной наплавке | 2019 |

|

RU2714522C1 |

| Способ восстановления деталей | 1979 |

|

SU931287A1 |

| Способ плазменной наплавки | 1991 |

|

SU1797537A3 |

Авторы

Даты

1955-01-01—Публикация

1950-11-09—Подача