Изобретение может быть использовапо для наплавки гильз цилиндров, преимущественпо автомобильных.

Известно устройство для наилавки, выполненное в виде поворотного стола, несущего вращающиеся шпиндели для креплепия наплавляемых изделий, вокруг которого последовательно расположены дозатор для подачи флюса, индуктор для подогрева изделия, тигель с расплавле П1ЫМ металлом п охладитель наплавленного изделия.

Предложенное устройство отлпчается тем, что для повышения качества паилавки гильз цилиндров двигателей рабочие шпиндели наклонены под угло, 12-30° к горизонтальной оси ротора и выполнены каждый в виде иолого вала, внутри которого размещены подпружиненная конусная оиравка н самоцептрпрующие кулачки для зажима детали. При этом устройство силовыми цилиндрами, взаимодействующими через электромагнитные муфты с дисками, установленными па валах щпинделя.

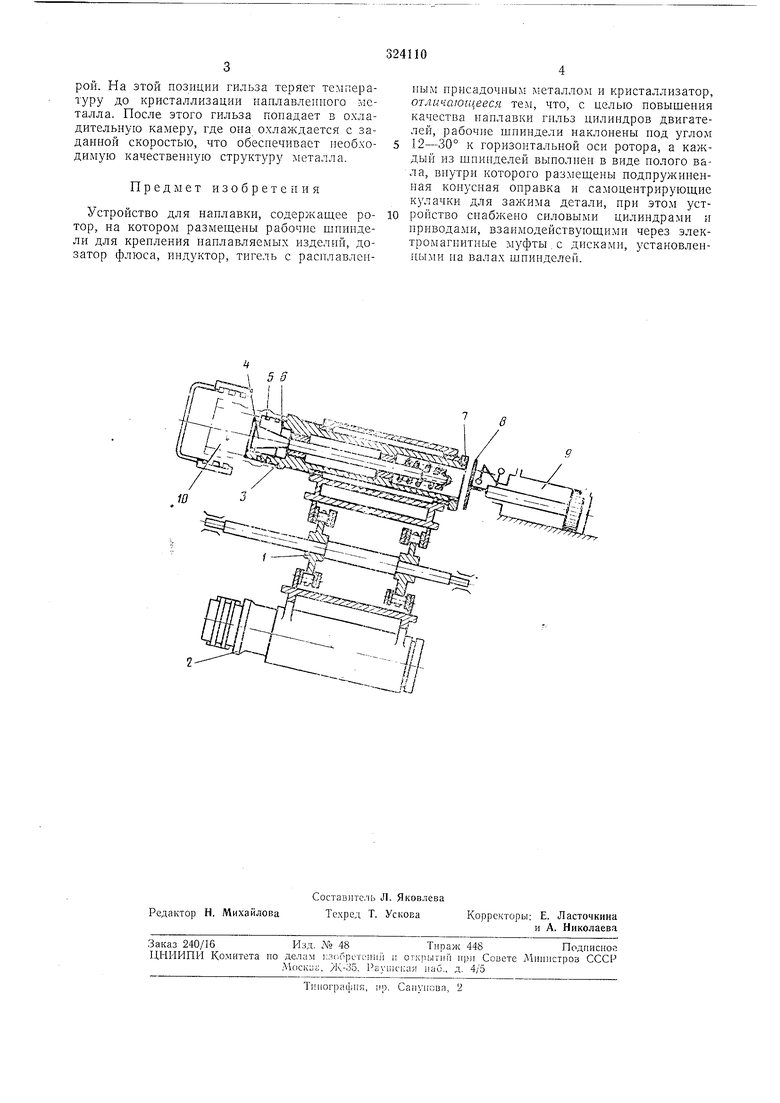

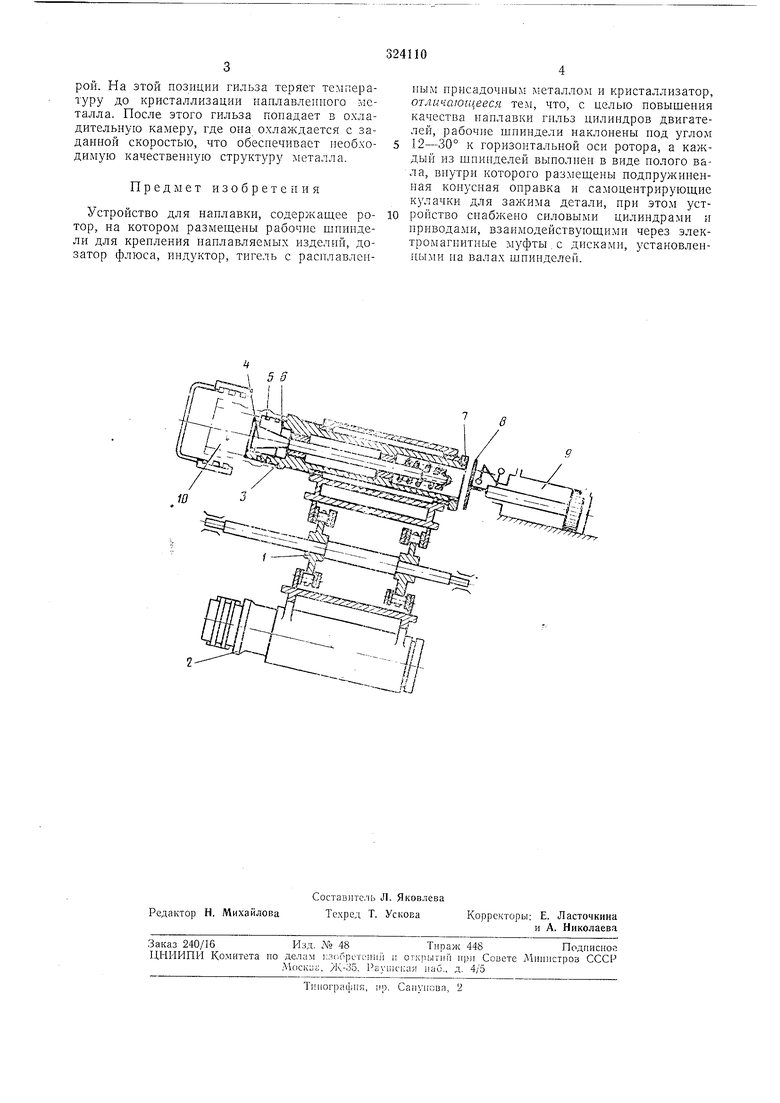

На чертеже представлена конструктивная схема описываемого устройства.

На роторе (или конвейере) 1 установлены рабочне щпиндели 2. Шпиндель состоит из полого вала 3, внутри которого размещены конусная зажимная подпрул :инеипая оправка 4, сжимающие пружины 5 и са гоцеитрирующие кулачки , а с другой сторопы па валу 3 устаповлен диск 7, взаимодействующий с электромагнитной муфтой 8 в период вращения шпинделя.

Устройство работает следующим образом.

Ротор / с устаповлеипыми на нем щнинделями 2 с заданным темпом совершает шаговое псре- ещенпе от прпвода. Перед началом двпженпя муфты cS отключаются, а цплиндры .9 па.ходятся в нерабочем состоянии. Как только ротор / закончит свое ишговое иеремещение, включаются муфты 8 передачи вращения па ши1Н1дели 2, цилиндры 9 нажимают па онравкп 4 шпинделей, кулачки 6 утопают, тем самым создается возможпость на позпции загрузки установить на шпинделе 2 гильзу 10 цилиндра иод паилавку, а па ,ии раз рузкц спять уже наилавле1П1ую гильзу 10. При отводе Ц11Л1П дров 9 гильза 10 автоматически центрируется и зажимается на шппнделе 2. Гпльзы 10 проходят через работающий проходной щелевой ипдуктор, в котором иеобходимая зона гильзы перед наплавкой разогревается до заданной температуры. На позпции нагрева и на нозиции заливки (наплавки) гильзам сообщается вращательное движение. После выхода гильзы 10 из индуктора в нее вранхении засыпают дозу флюса, затем заливают необходимую дозу расплавленного металла с заданной тe и epaтyрой. На этой позиции гильза теряет температуру до кристаллизации наилавлеииого металла. После этого гильза попадает в охладительную камеру, где она охлаждается с заданной скоростью, что обеспечивает необходимую качественную структуру металла.

Предмет изобретения

Устройство для наплавки, содержащее ротор, на котором размещены рабочие шпиндели для крепления наплавляемых изделий, дозатор флюса, индуктор, тигель с расплавленным присадочным металлом и кристаллизатор, отличающееся тем, что, с целью повышения качества панлавки гильз цилиндров двигателей, рабочие шпиндели наклонены под углом

12-30° к горизонтальной оси ротора, а каждый нз шпинделей выполнен в внде нолого вала, внутри которого размещены ноднружнненная конусная онравка и са.моцентрирующие кулачки для зажима детали, при это.м устройство снабжено силовыми цилиндрами и нривода.ми, взаимодействующими через электромагнитные муфты . с дискамн, установленными на валах шпинделей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наплавки металлических изделий металлом | 1950 |

|

SU101182A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| Автоматическая поточная линия для наплавки | 1972 |

|

SU440229A1 |

| Вакуумная установка для наплавки инструмента | 1985 |

|

SU1252034A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2173244C2 |

| Многопозиционная установка роторного типа для автоматической наплавки методом намораживания погружением в расплав | 1981 |

|

SU990414A1 |

| Способ индукционной наплавки магнитных сплавов на основе железа и индукционно-канальная печь для индукционной наплавки магнитных сплавов на основе железа | 2021 |

|

RU2791023C1 |

| Способ автоматической наплавки толкателей | 1989 |

|

SU1683932A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ | 2003 |

|

RU2261160C2 |

| Способ определения технологической температуры плавления шихты при индукционной наплавке | 2019 |

|

RU2714522C1 |

7-

Даты

1972-01-01—Публикация