(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления компенсационного чувствительного элемента термохимического газоанализатора | 1985 |

|

SU1396032A1 |

| Способ изготовления чувствительного элемента датчика горючих газов | 1990 |

|

SU1784903A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА ТЕРМОХИМИЧЕСКОГО ДАТЧИКА | 2011 |

|

RU2460064C1 |

| Способ изготовления измерительного и компенсационного термопреобразовательных элементов датчика горючих газов | 1981 |

|

SU1012116A1 |

| Способ изготовления измерительного чувствительного элемента термохимического датчика | 1991 |

|

SU1804620A3 |

| Термокаталитический сенсор на основе керамической МЭМС платформы и способ его изготовления | 2021 |

|

RU2770861C1 |

| СПОСОБ И УСТРОЙСТВО ДЕТЕКТИРОВАНИЯ ДОВЗРЫВНЫХ КОНЦЕНТРАЦИЙ МЕТАНА В ВОЗДУХЕ | 2010 |

|

RU2447426C2 |

| Способ избирательного измерения концентрации водорода | 1989 |

|

SU1642352A1 |

| ПЛАНАРНЫЙ ТЕРМОКАТАЛИТИЧЕСКИЙ СЕНСОР ГОРЮЧИХ ГАЗОВ И ПАРОВ | 2015 |

|

RU2593527C1 |

| Способ изготовления чувствительного элемента термокаталитического датчика | 1988 |

|

SU1672335A1 |

Изобретение касается газового анализа, в частности определения концентраций горючих газов. Цель изобретения - повышение метрологических характеристик датчика. Изготавливают сравнительный чувствительный элемент термокаталитического датчика путем осаждения носителя на спираль. Перед термообработкой носитель пропитывают раствором люмофосфатной связки. 2 ил.

Изобретение относится к газовому анализу и может быть использовано при изготовлении сравнительных чувствительных элементов термокаталитических датчиков.

Отдельные крмпаненты приведенного в прототипе состава (черный карбид кремния и базальт) активны к водороду и оксиду углерода. Применяемое в качестве связки жидкое стекло при высоких температурах не обеспечивает сохранение целостности покрытия. Начинают появляться трещины на покрытии. Это приводит к тому, что водород проникает к каталитически активным центрам и начинает окисляться на них, в связи с чем снижается точность измерения и ухудшаются метрологические характеристики датчика.

Целью изобретения является повышение метрологических характеристик датчика.

Способ изготовления сравнительного чувствительного элемента термокаталитического датчика горючих газов заключается в осаждении носителя на спираль с последующей его термообработкой. Носитель перед термообработкой пропитывают водным раствором алюмофосфатной связки, причем в качестве носителя могут быть использованы карбиды, нитриды или окислы металлов, например электрокорунд.

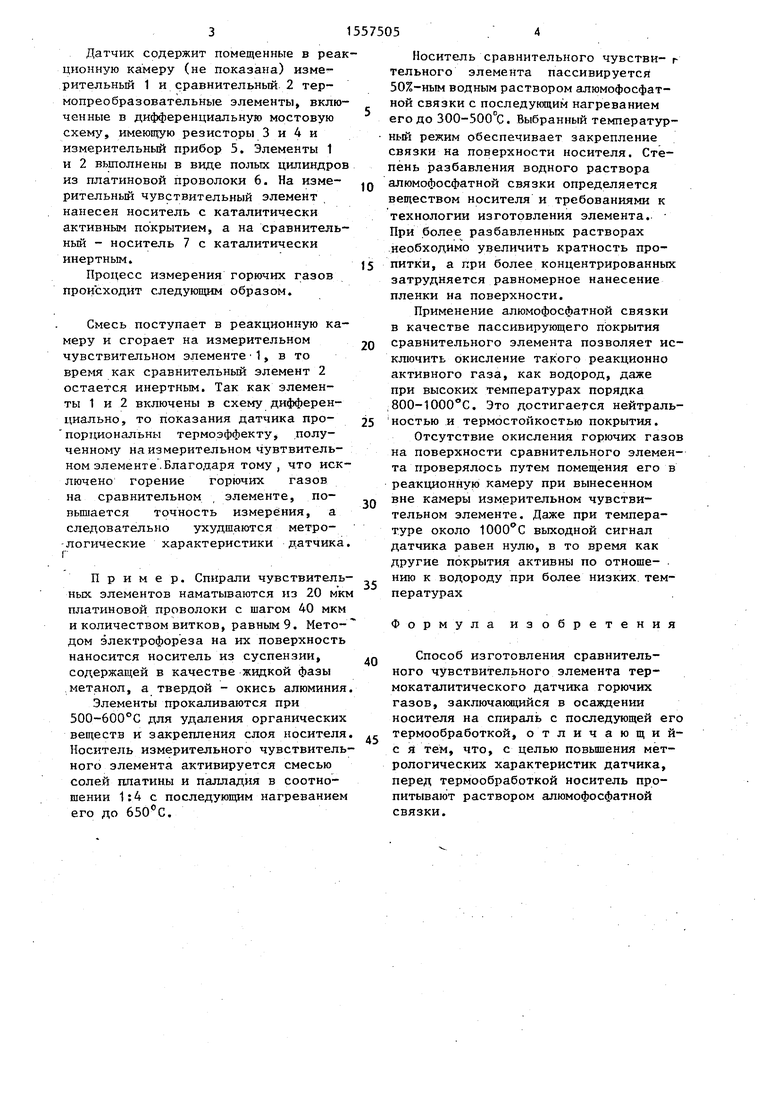

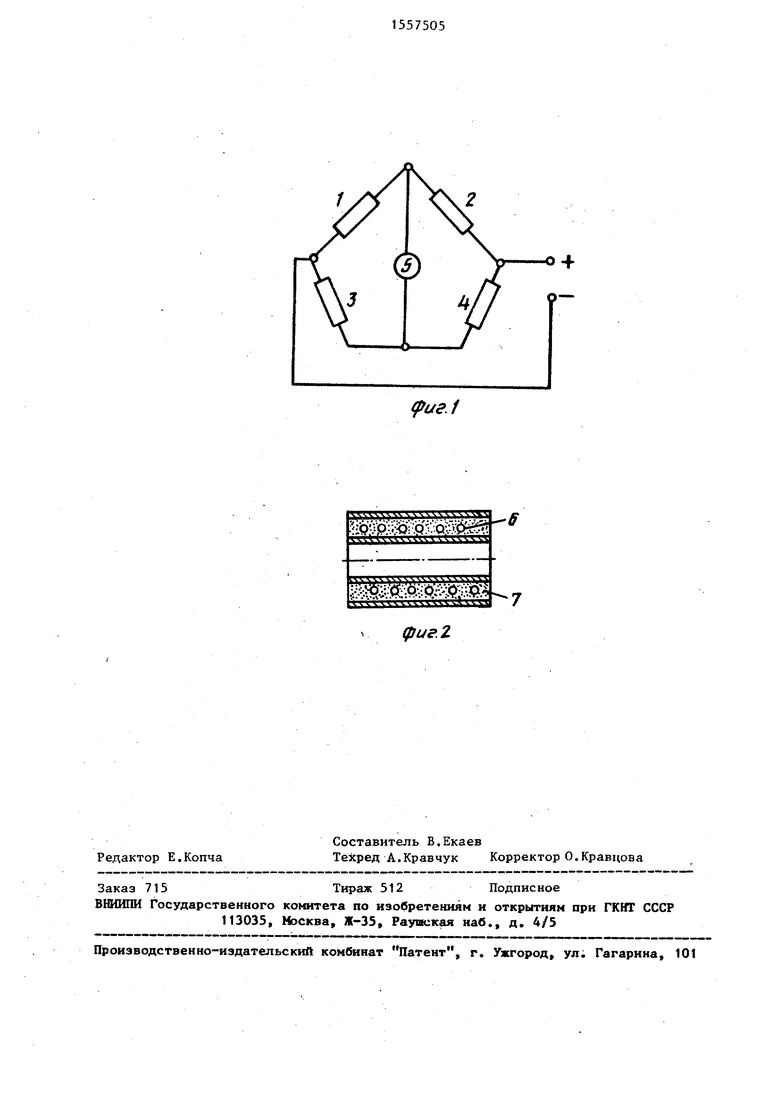

На фиг. 1 изображена электрическая схема датчика; на фиг. 2 - сравнительный чувствительный элемент, разрез.

01

&п 41 ел

о ел

Датчик содержит помещенные в реакционную камеру (не показана) измерительный 1 и сравнительный 2 термопреобразовательные элементы, включенные в дифференциальную мостовую схему, имеющую резисторы 3 и 4 и измерительный прибор 5. Элементы 1 и 2 выполнены в виде полых цилиндров из платиновой проволоки 6. На измерительный чувствительный элемент нанесен носитель с каталитически активным покрытием, а на сравнительный - носитель 7 с каталитически инертным.

Процесс измерения горючих газов происходит следующим образом.

Смесь поступает в реакционную камеру и сгорает на измерительном чувствительном элементе 1, в то время как сравнительный элемент 2 остается инертным. Так как элементы 1 и 2 включены в схему дифференциально, то показания датчика про- порциональны термоэффекту, полученному на измерительном чувтвитель- ном элементе Благодаря тому , что исключено горение горючих газов на сравнительном элементе, повышается точность измерения, а следовательно ухудшаются метрологические характеристики датчика.

Пример. Спирали чувствитель- ных элементов наматываются из 20 мкм платиновой проволоки с шагом 40 мкм и количеством витков, равным 9. Мето- дом электрофореза на их поверхность наносится носитель из суспензии, содержащей в качестве жидкой фазы метанол, а твердой - окись алюминия.

Элементы прокаливаются при 500-600°С для удаления органических веществ и закрепления слоя носителя. Носитель измерительного чувствительного элемента активируется смесью солей платины и палладия в соотношении 1:4 с последующим нагреванием его до 650°С.

0

5

n 5

0

Q

.,

Носитель сравнительного чувстви- г тельного элемента пассивируется 50%-ным водным раствором алюмофосфат- ной связки с последующим нагреванием его до 300-500°С. Выбранный температурный режим обеспечивает закрепление связки на поверхности носителя. Степень разбавления водного раствора алюмофосфатной связки определяется веществом носителя и требованиями к технологии изготовления элемента. При более разбавленных растворах необходимо увеличить кратность пропитки, а при более концентрированных затрудняется равномерное нанесение пленки на поверхности.

Применение алюмофосфатной связки в качестве пассивирующего покрытия сравнительного элемента позволяет исключить окисление такого реакционно активного газа, как водород, даже при высоких температурах порядка 800-1000°С. Это достигается нейтральностью и термостойкостью покрытия.

Отсутствие окисления горючих газов на поверхности сравнительного элемента проверялось путем помещения его в реакционную камеру при вынесенном вне камеры измерительном чувствительном элементе. Даже при температуре около 1000°С выходной сигнал датчика равен нулю, в то время как другие покрытия активны по отношению к водороду при более низких температурах

Формула изобретения

Способ изготовления сравнительного чувствительного элемента термокаталитического датчика горючих газов, заключающийся в осаждении носителя на спираль с последующей его термообработкой, отличающий- с я тем, что, с целью повышения метрологических характеристик датчика, перед термообработкой носитель пропитывают раствором алюмофосфатной связки.

фиг.1

у -ч. х . -ч ч -ч ч -ч . ч-ь TI

&:Qttx3&g%

1V- , Г.1. - 1 ... с

V I 1 ТУтг . ж ж

фиг. Z

| Регулятор для автоматического поиска и поддержания экстремального значения регулируемых параметров | 1957 |

|

SU127720A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паста для изготовления сравнительного чувствительного элемента термокаталитического газоанализатора | 1982 |

|

SU1048392A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| . | |||

Авторы

Даты

1990-04-15—Публикация

1987-12-16—Подача