N)

СО СП 4 Изобретение относится к микроэлек тронике и может быть использовано для изготовления низкоомных тонкопленочных резисторов в интегральных схемах. Известен материал для резисторов на основе силицида молибдена, никеля и стеклянной фритты 11. Недостатком этого материала являет ся высокое удельное поверхностное сопротивление резисторов и большое значение отрицательного температурного коэффициента сопротивления, например (140-200)х . Наиболее близким по технической сущности к предлагаемому является резистивный материал на основе дисилицида молибдена (MoSiJ ; содержащий весД: кремний 37 и молибден 63 С 1 Недостатком этого материала является высокое значение удельного поверхностного сопротивления пленок (fc 150-600 Ом/квадрат ) и высокое значение отрицательного температурного коэффициента сопротивления (ТК пленок. Например, для пленок с о F 200 Ом/квадрат ТКС -(125+25/х X . ТКС пленок из материала на основе дисилицида молибдена MoSi с Ом/квадрат еще боль ше сдвигается в отрицательную сторо ну, принимая значение - (300-400)х X для пленок с р 600 Ом/ /квадрат. Целью изобретения является умень шение величины удельного поверхност ного сопротивления и температурного коэффициента сопротивления тонкопле ночных резисторов. Поставленная цель достигается тем, что материал для низкоомных тонкопленочных резисторов, содержащий дисилицид молибдена, дополнител но содержит никель при следующем количественном соотношении компонен тов, вес.: Дисилицид . молибдена 30-62 Никель38-70 Предлагаемое соотношение компонентов позволяет изготавливать ионно плазменным методом распыления низко омные тонкопленочные резисторы с величиной удельного поверхностного .сопротивления 20 - 50 Ом/квадрот и ТКС ; + 50-10- 1/К при толщине пленки. 100 - 150 нм. Ниже приведены примеры конкретного выполнения резистивного материала различным содержанием компонентов минимальным, оптимальным и максильым для тонкопленочных резисторов. Получение материала заключается в создании порошкообразной механической смеси на основе порошков дисилицида молибдена и никеля. Исходными компонентами материала служат следующие порошки: Молибден дисилицид (MoSig) ТУ-6-09-03-395-7, никель, марка ПНК1Л5 ГОСТ 8722-71. Средняя дисперсность порошков составляет 40 мкм. Для получения материала порошки исходных составляющих (MoSigH N1), взятые в необходимых пропорциях, подвергают мокрому смешиванию в среде этилового спирта 250 мл на 1 кг шихты в течение 8 ч. Смешивание проводят в полиэтиленовом барабане с агатовыми шариками диаметром 10 мм. Барабан вращается на рольганге со с средней скоростью 75 об/мин. Соотношение масс шаров и шихты составляет После смешивания полученную шихту сушат в термошкафу при 60-80 С и подвергают протирке через сито с сеткой №ООбЗ для разрушения конгломератов. По приведенной методике приготовлены три исходные смеси для получения резистивного материала. Смесь 1 с оптимальным содержанием компонентов, вес.: Дисилицид молибдена 38 Никель 62 Смесь 2 с минимальным содержанием компонентов, вес.: Дисилицид молибдена Никель Смесь 3 с максимальным содержанием компонентов, вес.: Дисилицид молибдена 30 Никель 70 Из полученных смесей резистивного материала методом порошковой металлургии изготовлены мишени диаметром 125127 мм и толщиной k мм. Мишени распыляют ВЧ ионно-плазменным методом в рабочей камере вакуумной установки типа УРМЗ-279-ОЙ по следующему режиму: температура предварительного нагрева подложек (, напряжение на мишени 2,5 кВ, ток анода

1,5 А; давление аргона 0,06-0,08 Па; время распыления 2 мин, при этом толщина пленки 100-150 нм.

Подложка - ситалл СТ-50-1 размером 8X60 мм.

В качестве контактных площадок применяют пленки алюминия с подслоем ванадия. Тонкопленочные резисторы подвергают термостабилизации на воздухе при 330-420С в течение 3 ч.

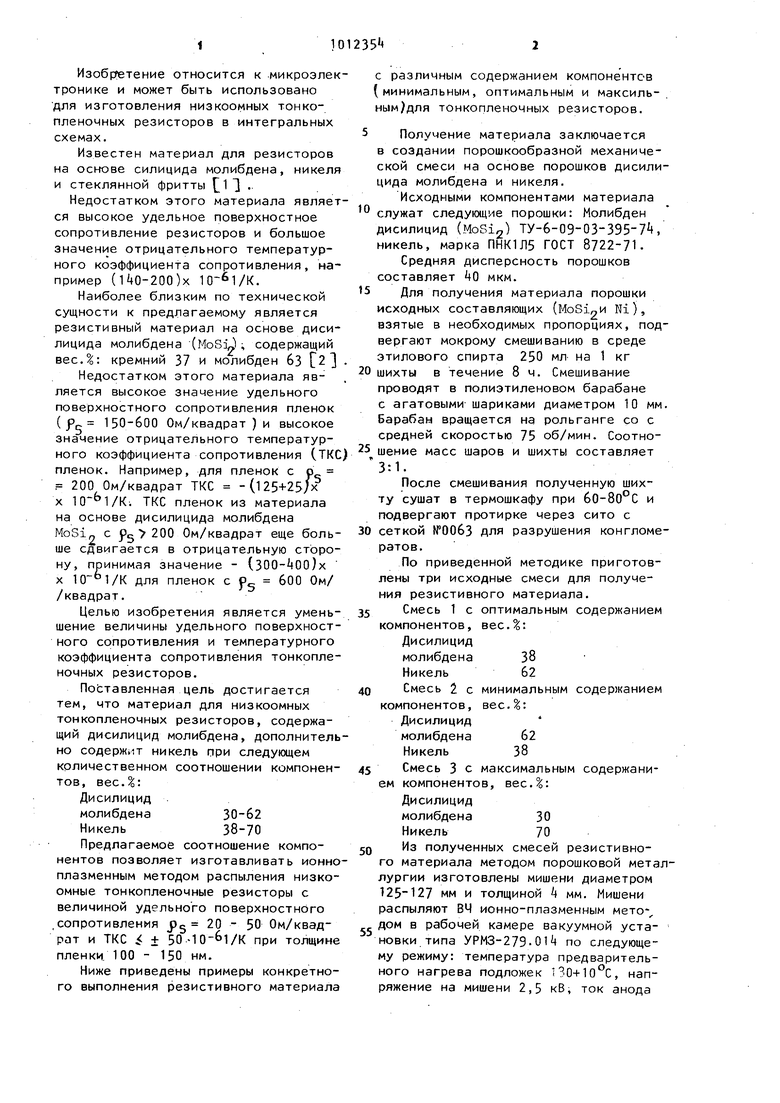

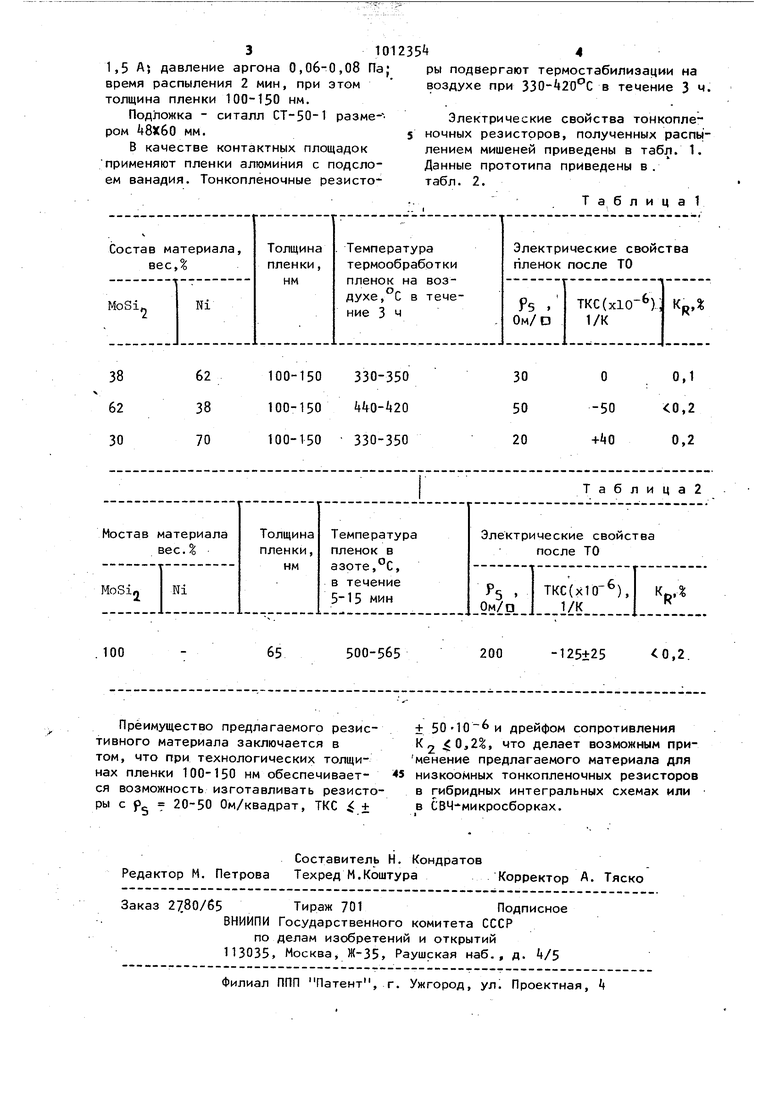

Электрические свойства тонкопленочных резисторов, полученных распылением мишеней приведены в табл. 1. Данные прототипа приведены в. табл. 2.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИСТИВНЫЙ МАТЕРИАЛ | 2007 |

|

RU2330342C1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| РЕЗИСТИВНЫЙ МАТЕРИАЛ И МИШЕНЬ ИЗ РЕЗИСТИВНОГО МАТЕРИАЛА | 2006 |

|

RU2323496C1 |

| Резистивный материал для тонкопленочных резисторов | 1981 |

|

SU1019500A1 |

| Материал для низкоомных тонкопленочных резисторов | 1981 |

|

SU1014045A1 |

| Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления | 2020 |

|

RU2750503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКООМНЫХ И НИЗКООМНЫХ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ НА ОДНОЙ ПОДЛОЖКЕ | 2010 |

|

RU2443032C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА МЕХАНИЧЕСКИХ ВЕЛИЧИН | 2013 |

|

RU2544864C1 |

| ШИХТА НА ОСНОВЕ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ МИШЕНЕЙ ПРЕИМУЩЕСТВЕННО ДЛЯ ИОННО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1991 |

|

SU1818864A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОРАЗМЕРНОЙ СИСТЕМЫ ДАТЧИКА ФИЗИЧЕСКИХ ВЕЛИЧИН С ЗАДАННЫМ ПОЛОЖИТЕЛЬНЫМ ТЕМПЕРАТУРНЫМ КОЭФФИЦИЕНТОМ СОПРОТИВЛЕНИЯ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2554083C1 |

Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Уайте Р | |||

| Силицидные резисторы для интегральных схем | |||

| В кн.: Технология толстых и тонких пленок | |||

| Пер | |||

| с англ, под ред | |||

| А | |||

| Рейман и К | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| . | |||

| TESiS iK.;,;: 1й I | |||

Авторы

Даты

1983-04-15—Публикация

1981-10-30—Подача