Изобретение относится к порошковой металлургии, в частности к шихтам для получения методом самораспространяющегося высокотемпературного синтеза (СВС) изделий, в том числе мишеней для магнетронного напыления.

Целью изобретения является термопрочности мишеней, а также снижение термического коэффициента сопротивления пленок и временной нестабильности сопротивления тонкопленочных резисторов.

Шихта, содержащая порошок титана, сажи, бора, является высокоэкзотермической, реагирующей после локального теплового инициирования в режиме горения. После завершения реакции горения продукты компактируются. Низкая пористость (менее 8% ) мишеней обусловлена высокими температурами горения, превышающими температуру плавления эвтектики 40% TiC - 60% TiB2. Таким образом, при компактировании расплав выступает в роли смазки, а компактный материал представляет собой связанную карбидо-боридную структуру, что обеспечивает высокую термопрочность мишеней.

При содержании в шихте карбида бора (B4C) титан, имеющий высокое химическое сродство к бору и углероду, реагирует с карбидом бора с образованием диборида и карбида титана. Использование карбида бора благоприятно сказывается на физико-механических свойствах материала мишеней. Термопрочность растет, а пористость благодаря уменьшению газовыделения при взаимодействии в режиме горения уменьшается. Снижение газовыделения связано с тем, что порошок карбида бора адсорбирует значительно меньшее количество веществ, чем суммарно высокодисперсные соответствующие порошки сажи и аморфного бора. Использование в шихте порошков карбида и диборида титана позволяет повысить пористость мишеней до 10-15% , что приводит к повышению термопрочности.

Отклонение состава шихты за указанные пределы приводит к нарушению состава синтезированных продуктов и ухудшению электрофизических характеристик тонкопленочных резисторов, полученных магнетронным распылением мишеней.

П р и м е р 1. Готовят шихту из порошков следующего состава, мас. % : титан (ПТМ) 75, углерод (сажа П804Т) 12, бор (аморфный, чистотой 94% ) 13, путем смешения в шаровой мельнице в течение 20 ч навеску весом 2 кг. Прессуют брикеты диаметром 80 мм и массой 170 г до относительной плотности 0,65. После этого проводят процесс синтеза спрессованной заготовки в реакционной пресс-форме в среде теплоизолятора из SiO2. После сгорания заготовки осуществляют ее компактирование под давлением 1000 кгс/см2. Для компактирования используют гидравлический пресс с максимальным усилием 160 тс. Выдержку под давлением компактирования осуществляют в течение 5 с. После синтеза заготовку извлекают из пресс-формы и дальнейшее охлаждение проводят в муфельной печи от 1200оС со скоростью 11 К/мин. Шлифовку мишеней осуществляют на плоскошлифовальных станках.

Полученная мишень выдерживала до разрушения 6 циклов: нагрев + охлаждение. Нагрев проводился в муфельной печи до 800оС, охлаждение осуществляли на воздухе при 25оС.

Пленка, полученная магнетронным распылением на ситалловую подложку до удельного сопротивления 50 Ом/квадрат, обладала следующими свойствами: ТКС 1,5 х 10-5 1/К , временная нестабильность 0,15% . Термический коэффициент сопротивления измеряют в диапазоне температур 25-125оС (ГОСТ 21342.15-78). Временную нестабильность определяют по необратимому изменению сопротивления пленок после выдержки при 125оС за 1000 ч под нагрузкой 1 Вт/см2.

П р и м е р 2. В условиях примера 1 готовят шихту следующего состава: 78% Ti + 16% C + 6,0% B. Термопрочность мишени - 4 цикла нагрев-охлаждение до разрушения. ТКС пленки 6,5 х 10-5 1/К, временная нестабильность 0,7% .

П р и м е р 3. В условиях примера 1 готовят шихту состава: 72% Ti + 4% C + 24% B. Термопрочность мишени 4. ТКС пленки 5,0 х 10-5 1/К, временная нестабильность 0,75% .

П р и м е р 4. В условиях прототипа готовят шихту 57% Ti + 17% Cr + 16% C + 10% Ni. Термопрочность мишени составляла 2 цикла до разрушения. ТКС пленки 9 х 10-5, временная нестабильность 1,2% .

П р и м е р 5. В условиях примера 1 готовят шихту состава 75% Ti + 9% C + 16% B4C. Полученная мишень обладала термопрочностью 8 циклов. ТКС пленки 2 х 10-5 1/К, временная нестабильность 0,15% .

П р и м е р 6. В условиях примера 1 изготавливают мишень из шихты состава 72% Ti + 6% C + 22% B4C. Термопрочность мишени 5, ТКС пленки 6,5 х 10-5 1/К, временная нестабильность 0,7% .

П р и м е р 7. В условиях примера 1 изготавливают мишень состава 78% Ti + 12% C + 10% B4C. Термопрочность 5, ТКС 6 х 10-5 1/К, временная нестабильность 0,7% .

П р и м е р 8. В условиях примера 1 изготавливают мишень из шихты состава 65,7% Ti + 10,8% C + 11,7% B + 10% TiB2. Термопрочность мишени 8, ТКС пленки 3 х 10-5 1/К, временная нестабильность 0,2% .

П р и м е р 9. В условиях примера 1 изготавливают мишень из шихты состава 67,5% Ti + 8,1% C + 14,4% B4C + 10% TiC. Термопрочность 9, ТКС 5,5 х 10-5 1/К, временная нестабильность 0,2% .

П р и м е р 10. В условиях примера 1 изготавливают мишень состава 73% Ti + 12% C + 13% B + 2% TiC. Термопрочность мишени 7, ТКС пленки 4,5 х 10-5 1/К, временная нестабильность 0,5% .

П р и м е р 11. В условиях примера 1 изготавливают мишень из шихты состава 52,5% Ti + 8,4% C + 9,1% B + 15% TiC + 15% TiB2. Термопрочность мишени 7, ТКС пленки 2 х 10-5 1/К, временная нестабильность 0,4% .

П р и м е р 12. В условиях примера 1 изготавливают мишень из шихты состава 74% Ti + 12% C + 13% B + 1% TiC. Термопрочность мишени 6, ТКС пленки 1,5 х 10-5 1/К, временная нестабильность 0,15% .

Как видно из примеров, использование заявленных приемов составления шихтовых смесей позволяет улучшить по сравнению с прототипом характеристики термопрочности мишеней, а также ТКС и временную стабильность пленок.

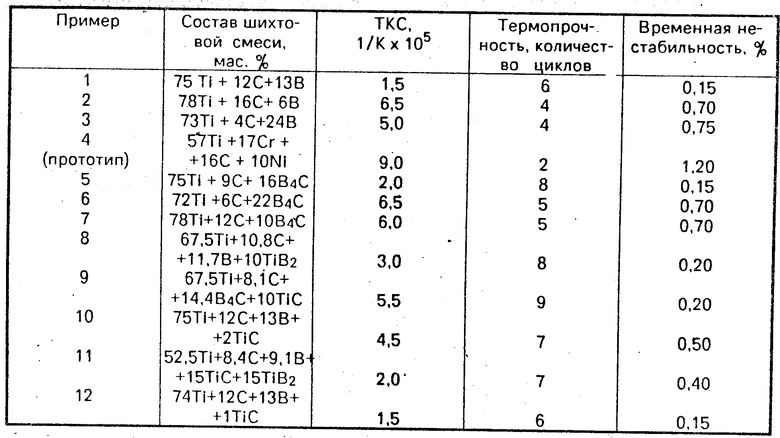

Исходные данные и результаты испытаний по примерам 1-12 представлены в таблице.

(56) Известия АН СССР. Неорганические материалы, 1983, т. 19, N 10, с. 1673-1675.

Авторское свидетельство СССР N 1635396, кл. C 22 C 1/05, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2017846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 1997 |

|

RU2143411C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2396232C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1995 |

|

RU2106326C1 |

| Способ изготовления композиционной керамики карбид бора - диборид циркония | 2023 |

|

RU2812539C1 |

| Шихта и способ получения износостойкого материала с ее использованием методом СВС | 2018 |

|

RU2691656C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2793027C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2414991C1 |

| Способ получения тугоплавких материалов | 2015 |

|

RU2607115C1 |

| Способ изготовления дисперсно-упрочненного композиционного электродного материала для электроискрового легирования и электродуговой наплавки | 2016 |

|

RU2623942C1 |

Сущность изобретения: шихта содержит, мас. % : порошок титана 72 - 78, сажа 4 - 16, порошок борсодержащего компонента в виде порошка аморфного коричневого бора в количестве 6 - 24 или порошка карбида бора в количестве 10 - 22, причем при содержании в шихте карбида бора сажа содержится в ней в количестве 6 - 12 мас. % . 1 з. п. ф-лы, 1 табл.

ШИХТА НА ОСНОВЕ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ МИШЕНЕЙ ПРЕИМУЩЕСТВЕННО ДЛЯ ИОННО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ, содержащая смесь порошков титана и сажи, отличающаяся тем, что, с целью повышения термопрочности мишеней, а также снижения температурного коэффициента сопротивления и временной нестабильности электросопротивления резисторов, она дополнительно включает борсодержащий компонент в виде порошка аморфного коричневого бора или порошка карбида бора при следующем соотношении компонентов, мас. % :

Порошок титана 72 - 78

Сажа 4 - 16

Порошок аморфного коричневого бора 6 - 24

или порошок карбида бора 10 - 22

причем при содержании в шихте порошка карбида бора она содержит сажу в количестве 6 - 12 мас. % .

Авторы

Даты

1994-05-15—Публикация

1991-03-20—Подача