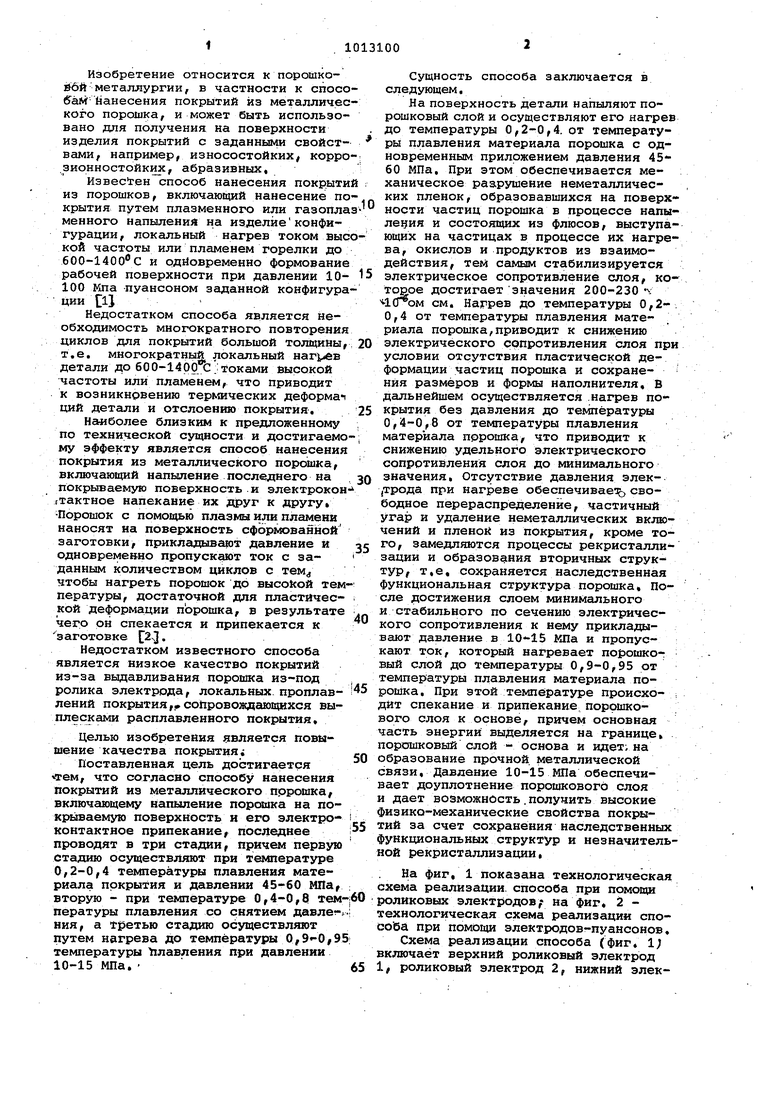

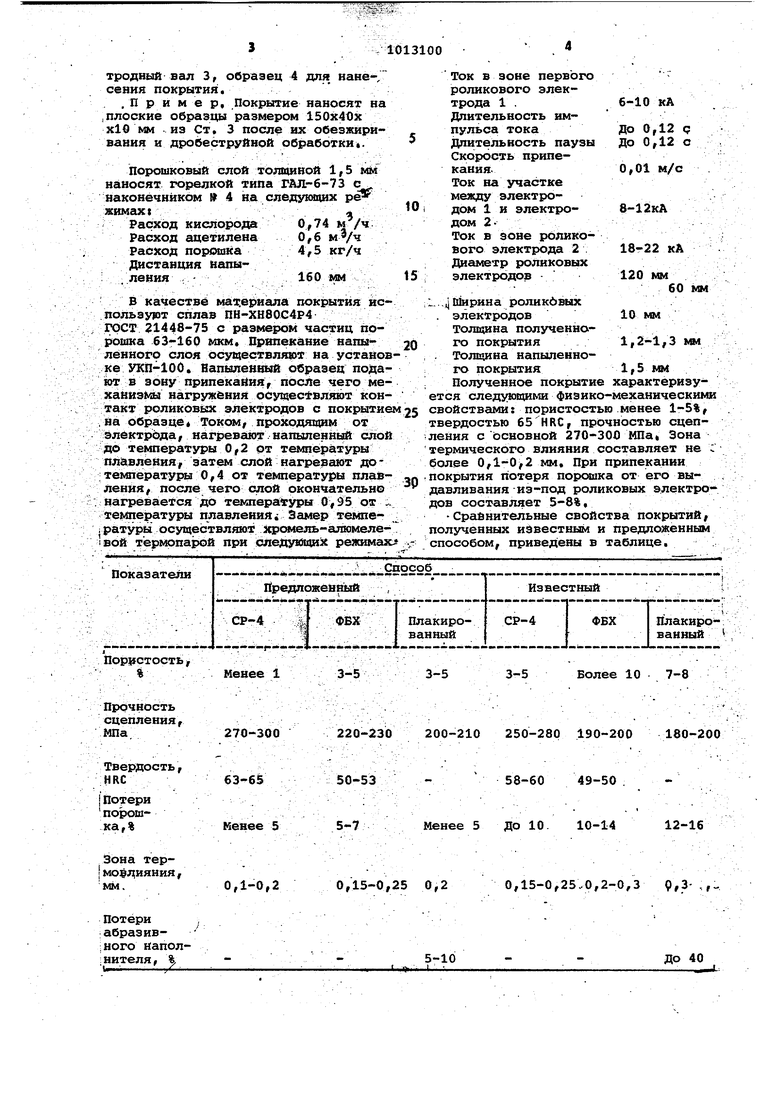

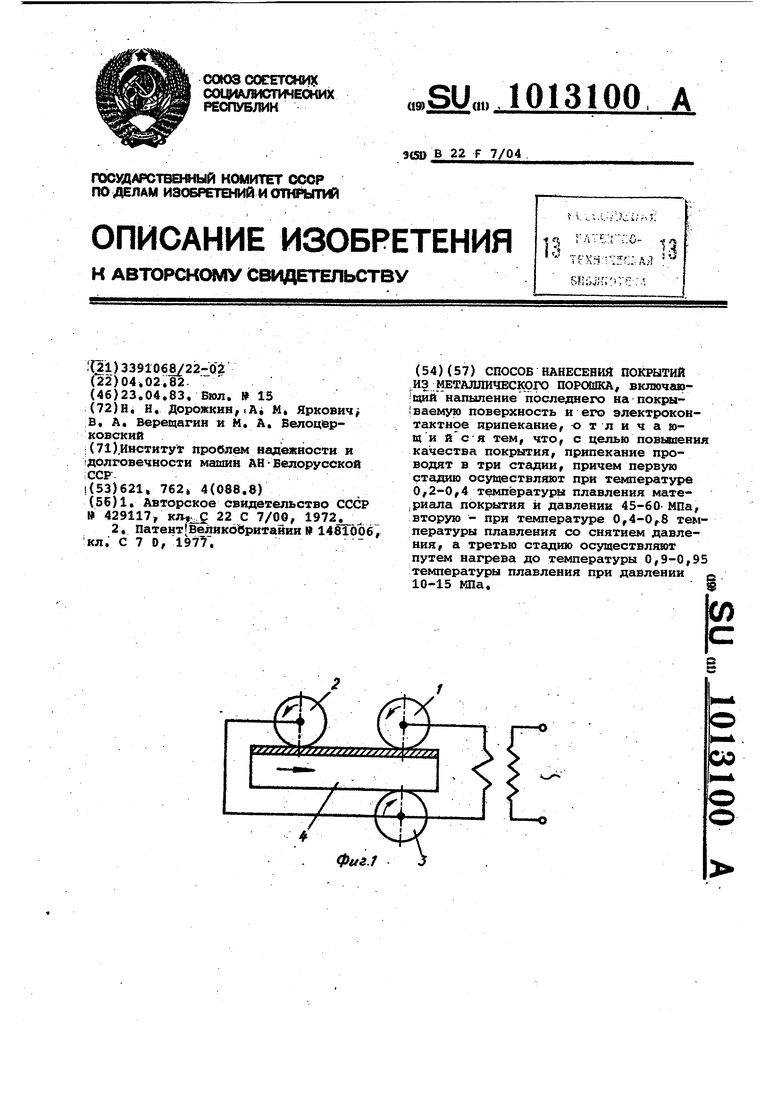

Изобретение относится к порошкоЙ6Й металлургии, в частности к спосо бам йанесения покрытий из металличес кого порошка, и может быть использовано для получения на поверхности изделия покрытий с заданными свойствами, например, износостойких корро зионностойких, абразивных. Известен способ нанесения покрыти из порошков, включающий нанесение по крытия путем плазменного или газопла менного напыления на изделиеконфигурации, локальный нагрев током выс кой частоты или пламенем горелки до 600-1400с и одновременно формование рабочей поверхности при давлении 10100 Мпа пуансоном заданной конфигура ции 1} Недостатком способа является необходимость многократного повторения циклов для покрытий большой толщины, т.е. многократный локальный детали до 600-14pO fc,:токами йысокой частоты или пламенем, что приводит к возникновению термических деформач ций детали и отслоению покрытия. Наиболее близким к предложенному по технической сущности и достигаемо му эффекту является способ нанесения покрытия из металлического порошка, включающий напыление последнего на покрываемую поверхность .и электрокон ттактное напекание их друг к другу Порошок с помощью плазмы или пламени наносят на поверхность сфорг ванной заготовки, прикладывают давление и одновременно пропускают ток с заданным количеством циклов с тем чтобы нагреть порошок до высокой тем пературы, достаточной для пластической деформации порошка, в результате чего он спекается и припекается к заготовке р. Недостатком известного способа является низкое качество покрытий из-за выдавливания порошка из-под ролика электрода, локальных проплав лений покрытия,, сопровождающихся выплесками расплавленного покрытия, Целью изобретения является повышение качества покрытияi Поставленная цель достигается «тем, что согласно способу нанесения покрытий из металлического пррошка, включающему напыление порошка на покрываемую поверхность и его электроконтактное припекание, последнее проводят в три стадии, причем первую стадию осуществляют при температуре 0,2-0,4 температуры плавления материала покрытия и давлении 45-60 Ша, вторую - при температуре 0,4-0,8 тем пературы плавления со снятием давлег- ния, а третью стадию осуществляют путем нагрева до температуры О,Э-О,95 температуры йлавления при давлении 10-15 МПа. Сущность способа заключается в следующем. На поверхность детали напыляют порошковый слой и осуществляют его нагрев до температуры 0,2-0,4. от температуры плавления материала порошка с одновременным приложением давления 4560 МПа. При этом обеспечивается механическое разрушение неметаллических пленок, образовавшихся на поверхности частиц порошка в процессе напылеция и состоящих из флюсов, выступающих на частицах в процессе их нагрева, окислов и продуктов из взаимодействия, тем самым стабилизируется электрическое сопротивление слоя, которое достигает значения 200-230 -v 4L( см. Наррев до температуры 0,2-. 0,4 от температуры плавления материала порошка,приводит к снижению электрического сопротивления слоя при условии отсутствия пластической деформации частиц порошка и сохранения размеров и формы наполнителя, В дальнейшем осуществляется .нагрев покрытия без давления до температуры 0,4-0,8 от температуры плавления материала порошка, что приводит к снижению удельного электрического сопротивления слоя до МИ ЯИМЕШЬНОГО значения. Отсутствие давления элек(Трода при нагреве обеспечивает свободное перераспределение, частичный угар и удаление неметаллических включений и пленой из покрытия, кроме того, замедляются процессы рекристаллизации и образования вторичных структур, т,е, сохраняется наследственная функциональная структура порошка. После достижения слоем минимального и стабильного по сечению электрического сопротивления к нему прикладывают давление в 10-15 КПа и пропускают ток, который нагревает порошког вый слой до температуры 0,9-0,95 от температуры плавления материала порошка. При этой температуре происхо- ; дйт спекание и припекание, порошкового слоя к основе, причем основная часть энергии выделяется на границе, порошковый слой - основа и идет, на образование прочной металлической связи, Давление 10-15 МПа обеспечивает доуплотнение порошкового слоя и дает возможность.получить высокие физико-механические свойства покрытий за счет сохранения наследственных функциональных структур и незначительной рекристаллизации, На фиг, 1 показана технологическая схема реализации, способа при помощи роликовых электЕ одов/ на фиг, 2 технологическая схема реализации способа при помощи электродов-пуансонов. Схема реализации способа (фиг, 1; включает верхний роликовый электрод 1, роликовый электрод 2, нижний электродный вал 3, образец 4 для нане-, сения покрытия,

, П р и м е р. Покрытие наносят на , плоские образцы размером 150x4t)x xlO мм из Ст, 3 после их обезжиривания и дробеструйной обработки.

порошковый слой толщиной 1,5 мм наносят горелкой типа ТАЛ-б-73 с„ наконечником 4 на следующих р& жимах в

Расход кислорода 0,74 м /ч Расход ацетилена 0,6 м/ч Расход порошка 4,5 кг/ч Дистан1шя напы: ления160 мМ В качестве маг ериала покрытия используют сплав ПН-ХН80С4Р4 37ОСТ 21448-75 с размером частиц порошка 63-160 мкм, Припекание напыленного слоя осуществляют на установ ке УКП-100, Вапылейный образец пода1ют в зону припекайия, после чего меxaHH3fta i нагружёния осуществляют контакт роликовых электродов с покрытие .на Образце Током, проходящим от электрода, нагревают напыленНЕ слой до температуры 0,2 рт температуры плавления, затем СЛОЙ нагревают до температуры 0,4 от температуры плавления, после чего слой окончательно нагревается до температуры 0,95 от :. телйтературы плавления Замер теьшеipaTypti осуществляют хромель-алюмеле1 вой термопарюй при след пйщиХ режимах

Ток в зоне первого роликового элек6-10 кА трода 1 . Длительность имдо 0,12 Q пульса тока До 0,12 с Длительность паузы Скорость припе0,01 м/с кания.

Ток на участке между электро0

8-12кА дом 1 и электродом 2Ток в зоне ролико18-22 кА вого электрода 2 Диаметр роликовых

120 мм

5 электродов

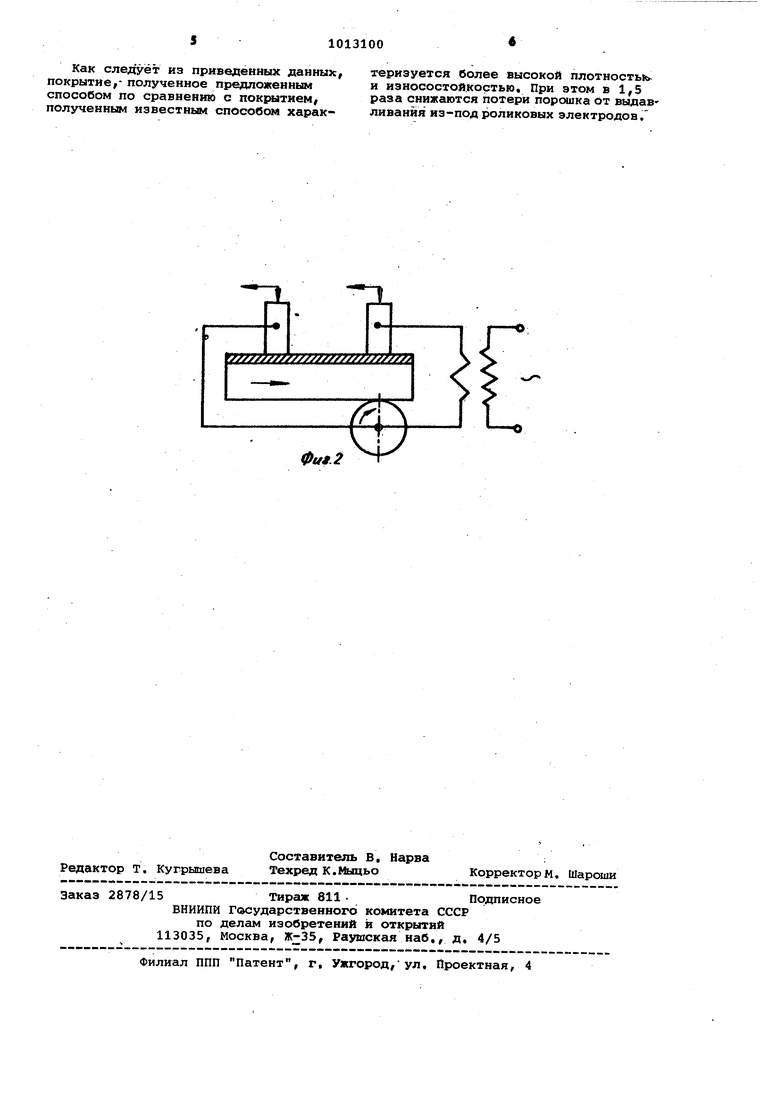

60 мм 1...4Ширина роликбвых . электродов 10 мм fojoiyaHa полученного покрытия 1,2-1,3 мм . Толщина напыленно-. го покрытия 1,5 мм Полученное покрытие характеризуется следующилда физико-механическими свойствами: пористостью менее 1-5%, твердостью , прочностью сцепления с основной 270-300 МПа, Зона терлшческого влияния составляет не ; более 0, мм. При припекании покрытия потеря порсхика от его выдавливания иэ-под роликовых электродов составляет 5-8%, Срайнительные свойства покрытий, полученных известным и предложенным способом, приведены в таблице. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий методом электроконтактного припекания | 1982 |

|

SU1087285A1 |

| Способ нанесения покрытий из металлических порошковых материалов | 1990 |

|

SU1743697A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛИЧЕСКОЙ МАТРИЦЫ | 2009 |

|

RU2405860C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2326184C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2010 |

|

RU2450087C2 |

| Способ получения покрытий из металлических порошков на поверхностях длинномерных деталей | 1983 |

|

SU1144820A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ИМПЛАНТАТАХ | 2011 |

|

RU2483840C2 |

| Способ газопламенного напыления порошковых материалов с получением покрытия на никелевой основе посредством распылителя | 2021 |

|

RU2775984C1 |

| Способ электроконтактной наплавки покрытий из порошковых и компактных материалов | 1986 |

|

SU1409434A1 |

СНОСОВ НАНЕСЕНИЯ ПОКРЫТИЙ JИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включаюкилй напыление последнего на покрылваемую поверхность к его электроконтактное ярипекание, отличающ и и с я тем, что, с целью повышения качества покрытия, припекание проводят в три стадии, причем первую стадию осуществляют при температуре 0,2-0,4 температуры плавления мате.риала покрытия и давлении 45-60- МПа, вторую - при температуре 0,4-0,8 температуры плавления со снятием давления, а третью стадию осуществляют путем нагрева до температуры 0,9-0,95 температуры плавления при давлении 10-15 КПа. &д О О

Пористость,

.,% . .

3-5

Менее 1 Прс)чность сцепления, 220-230 270-300 Твердость, 50-53 63-65 HRC I Потери порош5-7Менее 5 ка , %

0,15-0,25 0,2

0,1-0,2

Потери :абразив:Ного напол;нителя, %,

3-5

Более 10 7-8

3-5

12-16

0,15-0,25.0,2-0,3 9,3- ,,До 40

5-10

t ГУ. 1 L 200-210 250-280 190-200 180-200 - 58-60 49-50 Менее 5 До 10. 10-14

Как следует из приведенных данных, покрытие,- полученное предложенным способом по сравнению с покрытием, полученным известным способом характеризуется более высокой плотностьк и ИЗНОСОСТОЙКОСТЬЮ. При этом в 1,5 раза снижаются потери порошка от выдав ливанйя из-под роликовых электродов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 1972 |

|

SU429117A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-04-23—Публикация

1982-02-04—Подача