Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий из металлических порошковых материалов путем припекания

Цель изобретения - повышение механических свойств покрытий и их срока службы.

Способ осуществляют следующим образом.

На поверхность металлической основы наносят слой желеобразного флюса, затем слой металлического порошка, предварительно высушенного до влажности 3-4%, после чего при помощи роликовых электродов осуществляют припекание порошкового слоя в две стадии, сначала при температуре 0,7-0,9 т пл металлического порошка и давлении 0 2-0 3 его предела прочности, а затем при температуре 0,1-0,3 температуры плавления металлического порошка и давлении 0,8-0,9 его предела прочности

Сущность способа заключается в следующем

На поверхность металлической основы наносят слой железобетонного флюса затем слой из высушенного до влажности 3-4% металлического порошка и осуществляют его нагрев путем пропускания электрического тока до температуры 0,7-0 9 температуры плавления металлического порошка с одновременным прикладыванием давления, равным 0,2-0,3 его предела прочности. При таком давлении достигается минимальная зона контакта между частицами металлического порошка, а также между частицами порошка и основой, обеспечивая тем самым в зонах контакта стабильное и максимальное электрическое сопротивление За счет интенсивного нагрева происхо 1

GO О Ю VI

дит выделение достаточного количества тепла для подплавления материала и образования в зоне контакта прочной металлической связи как между частицами слоя, так и между слоем и основой. После этого к слою прикладывают давление 0,8-0,9 предела прочности порошкового материала, что обеспечивает пластическую деформацию частиц слоя и расширение зон контакта между ними и основой, Одновременный нагрев слоя до температуры 0,1-0,3 температуры плавления металлического порошка позволяет расширить зоны образования прочных металлических связей за счет рекристаллизации.

Пример 1 (по прототипу). Получают покрытие из металлического порошка методом электроконтактного припекания. В качестве основы используют медную ленту марки ДПРНМ-0,35х15 НДМ 3, а в качестве материала покрытия - медный порошок ПМС-1 с размером частиц 50-100 мкм. Нанесение покрытия осуществляют на специальной установке. На поверхность медной ленты наносят слой желеобразного флюса ПБК-26 М. Наносят высушенный до влажности 3% металлический порошок и формируют по толщине. Затем медную ленту с порошковым слоем помещают между двумя роликовыми электродами, сжимаемыми с помощью пневмоцилиндров, и прокатывают с пропусканием электрического тока и одновременным прикладыванием давления, в результате чего осуществляют припе- кание порошкового слоя к ленте.

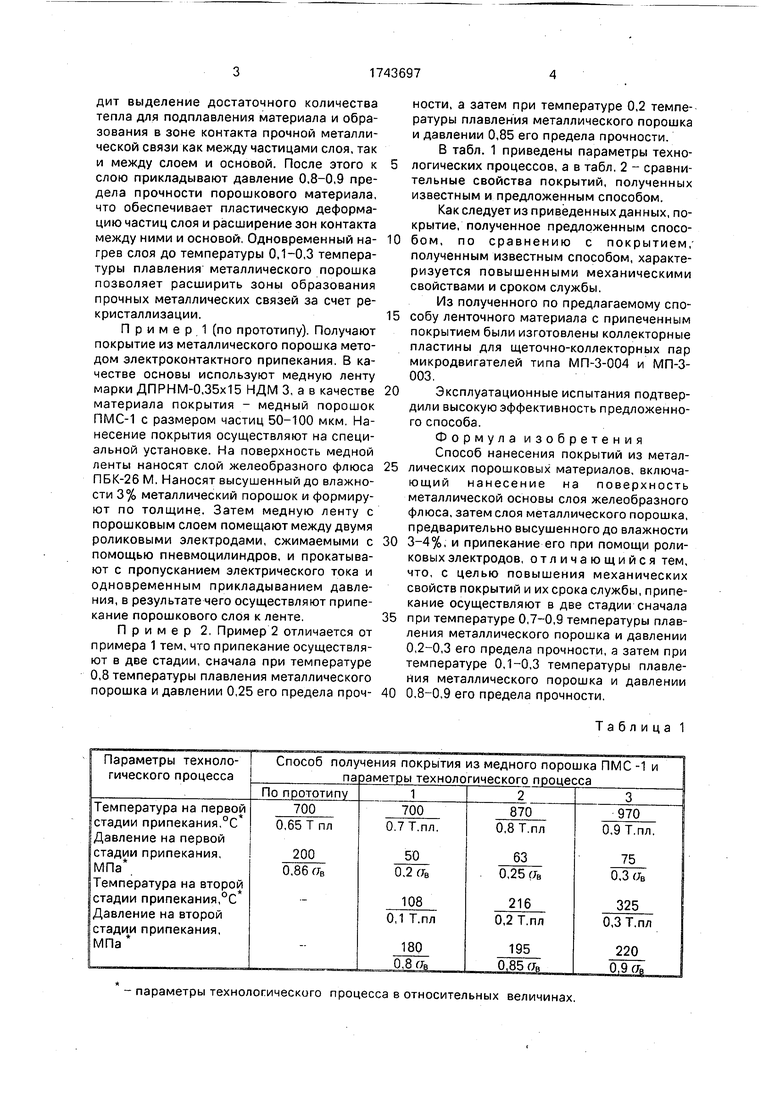

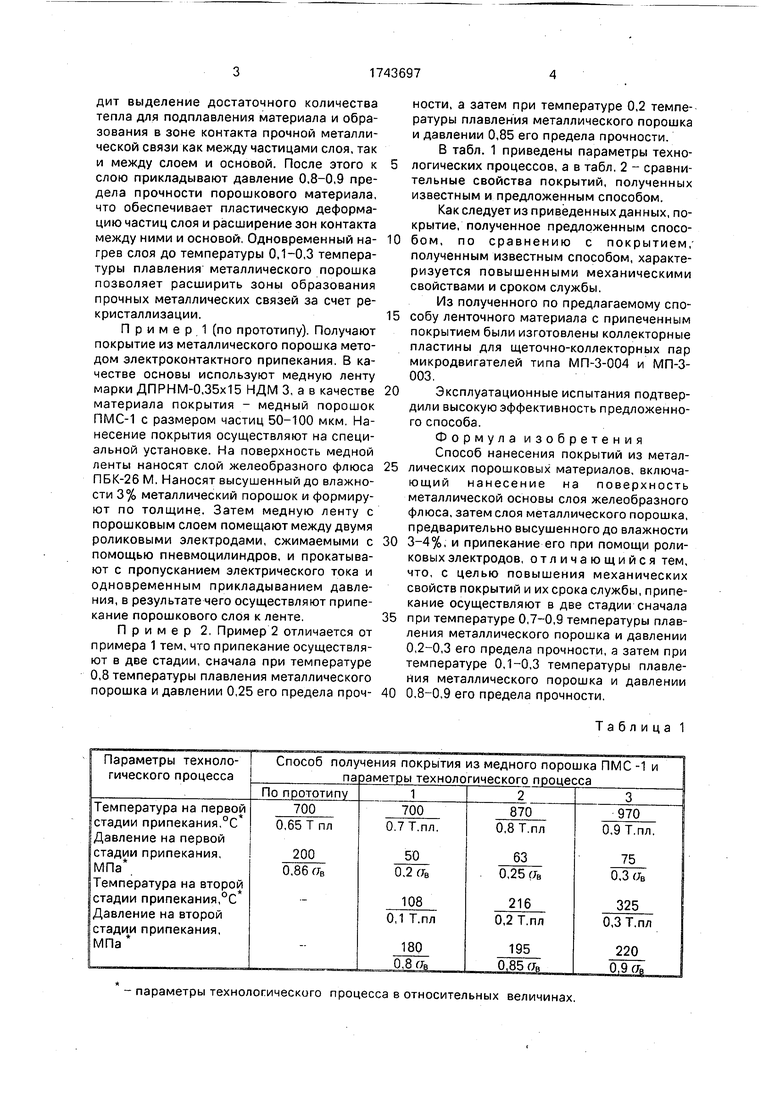

Пример 2. Пример 2 отличается от примера 1 тем, что припекание осуществляют в две стадии, сначала при температуре 0,8 температуры плавления металлического порошка и давлении 0,25 его предела прочности, а затем при температуре 0,2 температуры плавления металлического порошка и давлении 0,85 его предела прочности. В табл. 1 приведены параметры технологических процессов, а в табл. 2 - сравнительные свойства покрытий, полученных известным и предложенным способом.

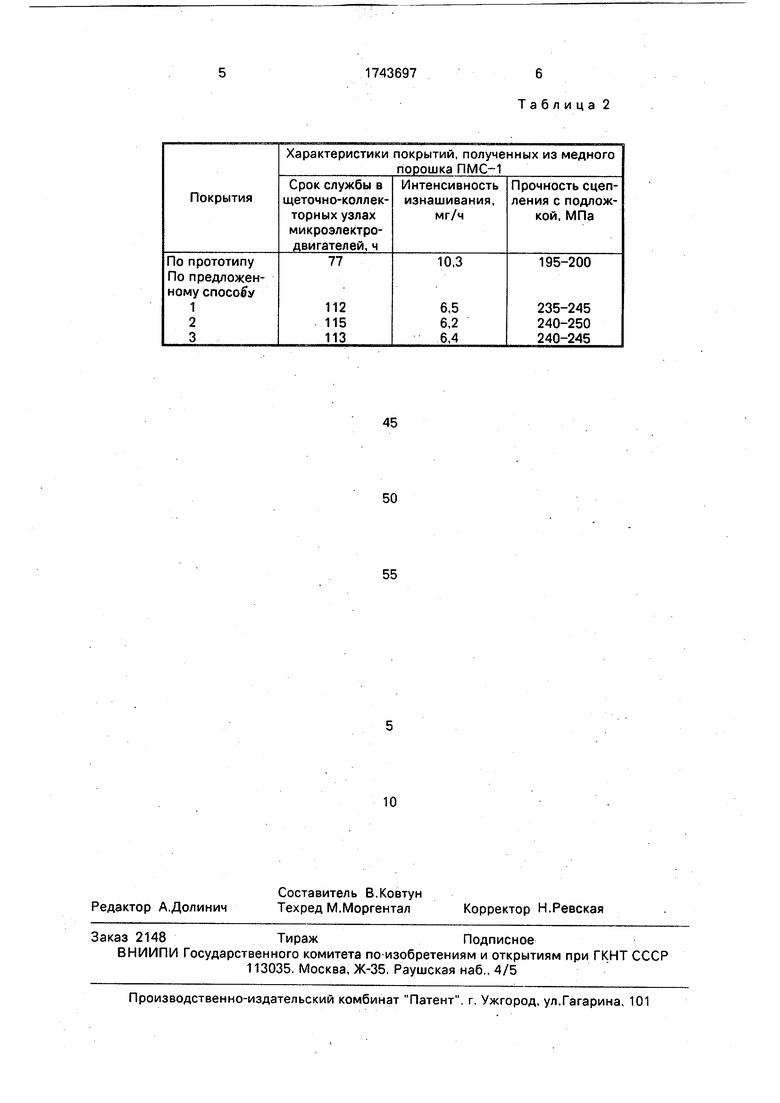

Как следует из приведенных данных, покрытие, полученное предложенным способом, по сравнению с покрытием/ полученным известным способом, характеризуется повышенными механическими свойствами и сроком службы.

Из полученного по предлагаемому способу ленточного материала с припеченным покрытием были изготовлены коллекторные пластины для щеточно-коллекторных пар микродвигателей типа МП-3-004 и МП-3- 003.

Эксплуатационные испытания подтвердили высокую эффективность предложенного способа.

Формула изобретения Способ нанесения покрытий из металлических порошковых материалов, включающий нанесение на поверхность металлической основы слоя желеобразного флюса, затем слоя металлического порошка, предварительно высушенного до влажности

3-4%, и припекание его при помощи роликовых электродов, отличающийся тем, что, с целью повышения механических свойств покрытий и их срока службы, припекание осуществляют в две стадии сначала

при температуре 0,7-0,9 температуры плавления металлического порошка и давлении 0,2-0,3 его предела прочности, а затем при температуре 0,1-0,3 температуры плавления металлического порошка и давлении

0,8-0,9 его предела прочности.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2326184C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛИЧЕСКОЙ МАТРИЦЫ | 2009 |

|

RU2405860C2 |

| Способ получения покрытий из металлических порошков | 1989 |

|

SU1675060A1 |

| Способ нанесения покрытий из металлического порошка | 1982 |

|

SU1013100A1 |

| Способ изготовления многослойных спеченных фрикционных изделий | 1986 |

|

SU1444084A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2013187C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ИМПЛАНТАТАХ | 2011 |

|

RU2483840C2 |

| Флюс для низкотемпературной пайки медных материалов | 1990 |

|

SU1764913A1 |

| Способ электроконтактной наплавки покрытий из порошковых и компактных материалов | 1986 |

|

SU1409434A1 |

Использование: коллекторные пластины для щеточно-коллекторных пар микродвигателей. Сущность изобретения: на поверхность металлической основы наносят сначала слой желеобразного флюса, затем слой высушенного до влажности 3-4% металлического порошка. Припекание осуществляют роликовыми электродами сначала при температуре 0,7-0,9 температуры плавления материала покрытия и давлении 0,2- 0,3 его предела прочности, а затем при температуре 0,1-0,3 температуры плавления материала покрытия и давлении 0,8-0,9 его предела прочности. 2 табл. (Л С

- параметры технологического процесса в относительных величинах.

Таблица 2

| Рымов Е.В | |||

| Использование контактных электросварочных машин для спекания и наварки порошковых материалов | |||

| В сб | |||

| Технология и оборудование сварочных и наплавочных работ | |||

| Тула: ТЛИ, 1976, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| Способ получения покрытий из металлических порошков | 1989 |

|

SU1675060A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-30—Публикация

1990-07-27—Подача