со со

NU

Изобретение относится к технологии электроконтактной наплавки, в частности к способам нанесения покрытий, и может быть иснользовано для получения на деталях со I сложной геометрической формой покрытий с ; заданными свойствами, например, абразивных, износостойких коррозионностойких.

Цель изобретения - расширение технологических возможностей способа при нане- I сении покрытий на сложные геометрические j поверхности.

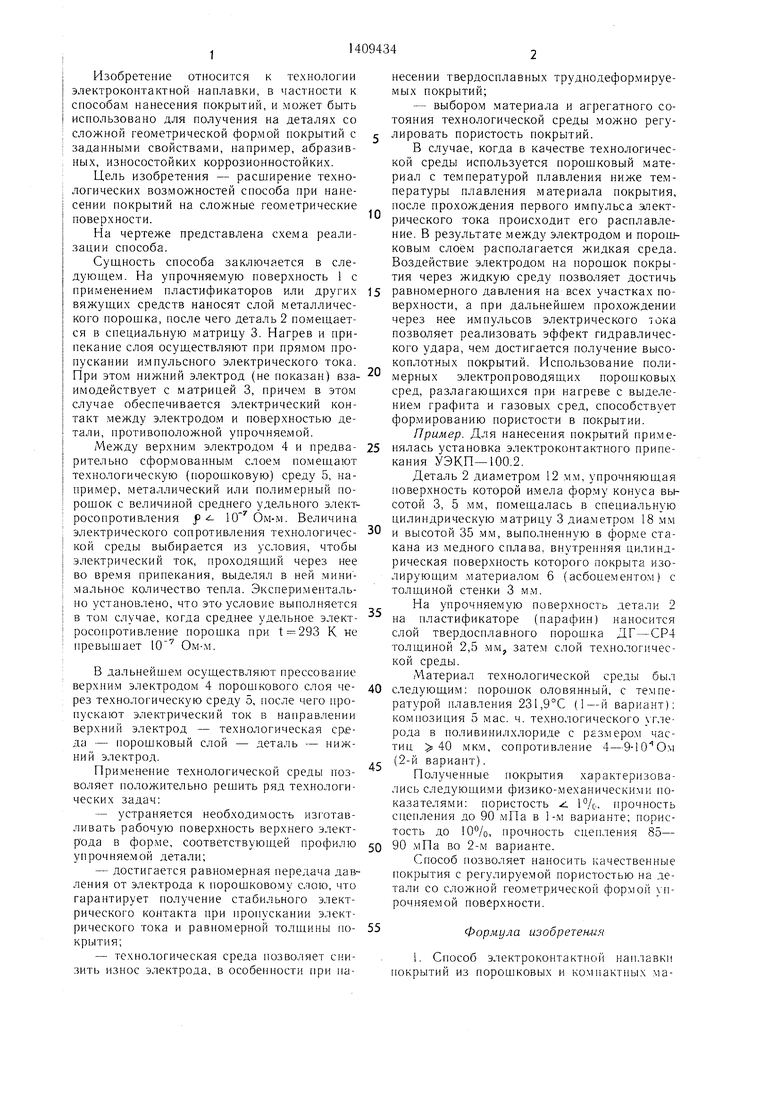

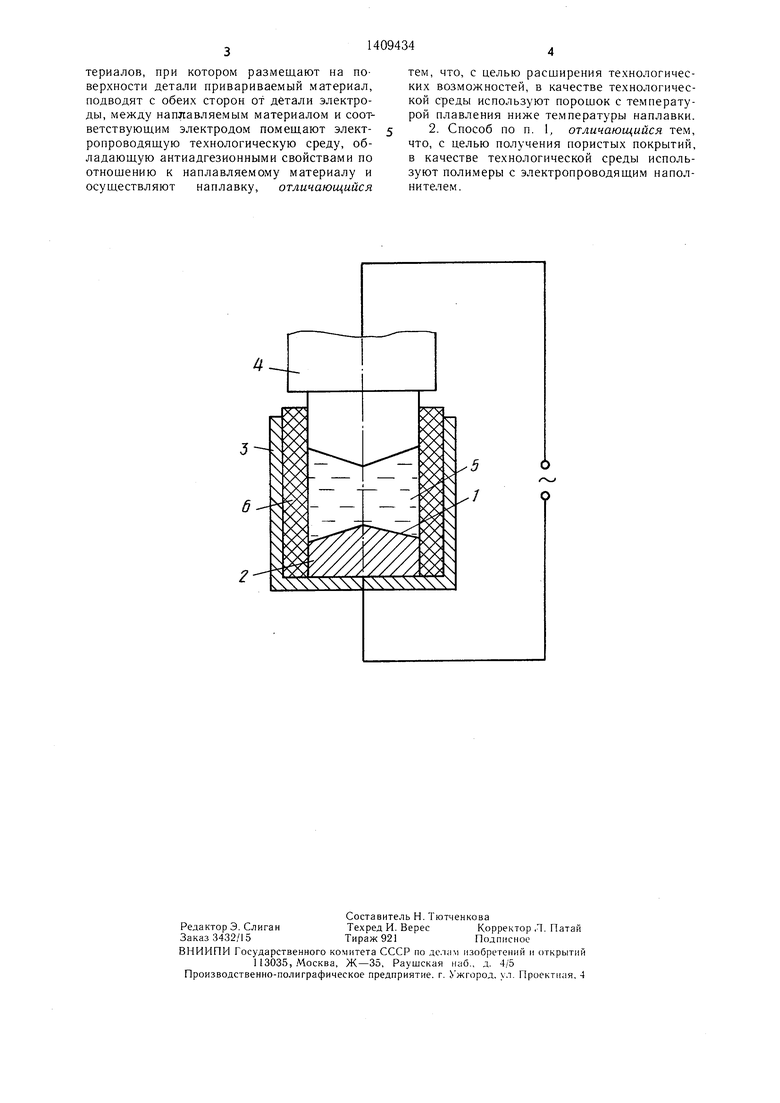

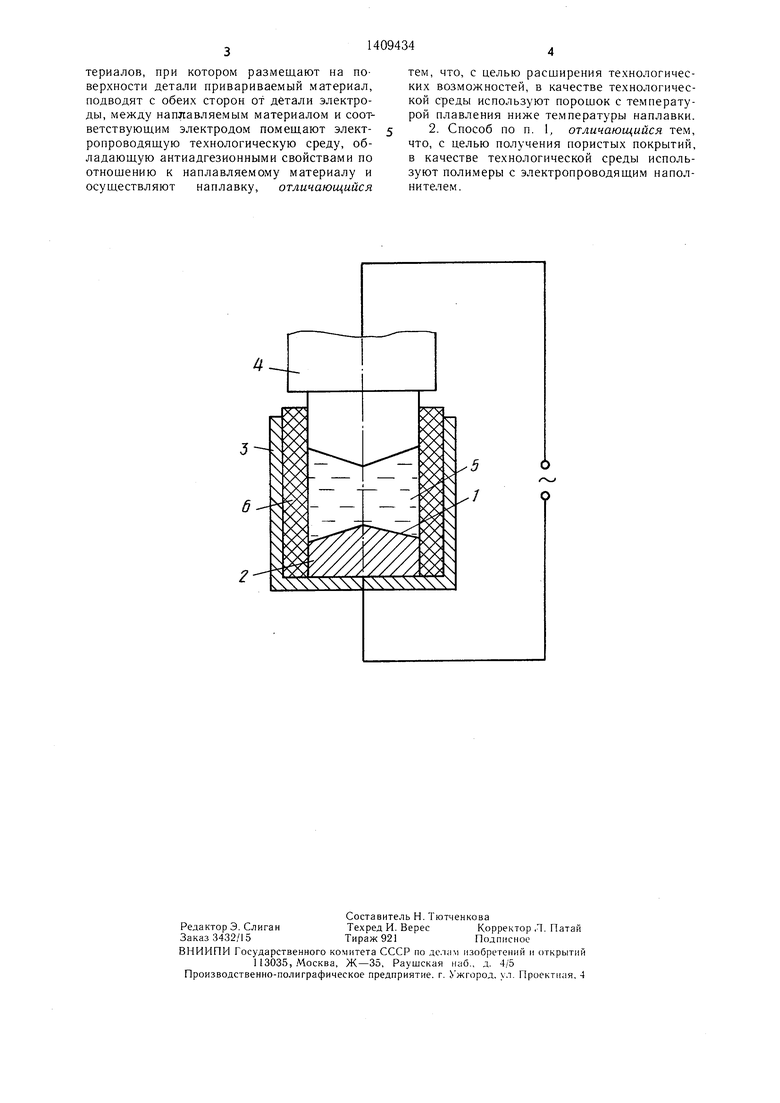

На чертеже представлена схема реализации способа.

Суплность способа заключается в следующем. На упрочняемую поверхность 1 с применением пластификаторов или других вяжущих средств наносят слой металлического порощка, после чего деталь 2 помещается в специальную матрицу 3. Нагрев и припека ние слоя осуществляют при прямом пропускании импульсного электрического тока. При этом нижний электрод (не показан) вза- имодействует с матрицей 3, причем в этом случае обеспечивается электрический контакт между электродо.м и поверхностью детали, противоположной упрочняемой. I Между верхним электродом 4 и предва- j рительно сформованным слоем помещают I технологическую (порошковую) среду 5, на- 1 пример, металлический или полимерный по- I рощок с величиной среднего удельного элек i росопротивления р - 10 Ом-.м. Величина I электрического сопротивления технологичес- I кой среды выбирается из условия, чтобы I электрический ток, проходящий через нее I во время припекания, выделял в ней минимальное количество тепла. Эксперимепталь- 1 но установлено, что это условие вьпюлпяется

в том случае, когда среднее удельное электросопротивление порощка при t 293 К не превыщает Ю Ом-м.

В дальнейше.м осуществляют прессование верхним электродом 4 порошкового слоя че- рез технологическую среду 5, после чего пропускают электрический ток в нагфавлении верхний электрод - технологическая да - порощковый слой - деталь - нижний электрод.

Применение технологической среды поз- воляет положительно решить ряд технологических задач:

-устраняется необходи.мость изготавливать рабочую поверхность верхнего электрода в форме, соответствующей профилю упрочняемой детали;

-достигается равномерная передача давления от электрода к порошковому слою, что гарантирует получение стабильного электрического контакта при пропускании электрического тока и равномерной толщины по- крытия;

-технологическая среда позволяет снизить износ электрода, в особенности при па0

5 5 0

5

0

0

5

несении твердосплавных труднодефор.мируе- мых покрытий;

- выбором материала и агрегатного со- тояния технологической среды можно регулировать пористость покрытий.

В случае, когда в качестве технологической среды используется порощковый материал с температурой плавления ниже температуры плавления материала покрытия, после прохождения первого импульса апект- рического тока происходит его расплавление. В результате между электродом и порощ- ковым слоем располагается жидкая среда. Воздействие электродом на порошок покрытия через жидкую среду позволяет достичь равномерного давления на всех участках поверхности, а при дальнейщем прохождении через нее импульсов электрического тока позволяет реализовать эффект гидравлического удара, чем достигается получение высокоплотных покрытий. Использование полимерных электропроводящих порощковых сред, разлагающихся при нагреве с выделе- ние.м графита и газовых сред, способствует формированию пористости в покрытии.

Пример. Для нанесения покрытий применялась установка электроконтактного припекания УЭКП--100.2.

Деталь 2 д,иаметром 12 мм, упрочняющая поверхность которой и.мела фор.му конуса вьн сотой 3, 5 мм, по.мещалась в специальную цилиндрическую матрицу 3 диаметром 18 мм и высотой 35 мм, выполненную в форме стакана из медного сплава, внутренняя цилиндрическая поверхность которого покрыта изолирующим .материалом 6 (асбоцементом) с толщиной стенки 3 м.м.

На упрочняемую поверхность детали 2 на пластификаторе (парафин) наносится слой твердосплавного порошка ДГ-СР4 толщиной 2,5 MMj затем слой технологической среды.

Материал технологической среды был следующим: порощок оловянный, с температурой плавления 231,9°С (1-и вариант): композиция 5 мае. ч. технологического углерода в ноливинилхлориде с размером частиц 40 мкм, сопротивление 4-9-10 Ом (2-й вариант).

Полученные покрытия характеризовались следующи.ми физико-механическими показателями: пористость 1%, прочность сцепления до 90 мПа в 1-м варианте; пористость до 10%, прочность сцепления 85- 90 .VIПа во 2-м варианте.

Способ позволяет наносить качественные покрытия с регулируемой пористостью на детали со сложной геометрической формой упрочняемой поверхности.

Формула изобретения

. Способ электрокоптактной наплавки покрытий из порощковых и компактных материалов, при котором размещают на поверхности летали привариваемый материал, подводят с обеих сторон от детали электроды, между наплавляемым материалом и соответствующим электродом помещают электропроводящую технологическую среду, обладающую антиадгезионными свойствами по отнощению к наплавляемому материалу и осуществляют наплавку, отличающийся

тем, что, с целью расширения технологических возможностей, в качестве технологической среды используют порощок с температурой плавления ниже температуры наплавки. 2. Способ по п. 1, отличающийся тем, что, с целью получения пористых покрытий, в качестве технологической среды используют полимеры с электропроводящим наполнителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий из металлических порошков на поверхностях длинномерных деталей | 1983 |

|

SU1144820A1 |

| Устройство для нанесения покрытий из металлических порошков | 1977 |

|

SU725819A1 |

| Способ получения покрытий из металлического порошка на режущих кромках длинномерных деталей | 1981 |

|

SU963693A1 |

| Устройство для нанесения металлического слоя на изделие | 1983 |

|

SU1084116A2 |

| Способ получения покрытий изМЕТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU831366A1 |

| Устройство для нанесения покрытий из металлического порошка на торцевые поверхности | 1980 |

|

SU1018806A1 |

| Способ электроконтактного припекания покрытий из металлических материалов | 1987 |

|

SU1519859A1 |

| Способ нанесения покрытий из металлического порошка | 1982 |

|

SU1013100A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ изготовления спеченных пористых длинномерных изделий и устройство для его осуществления | 1984 |

|

SU1252044A1 |

Изобретение относится к технологии электромонтажной наплавки, а и.менно к нанесению износостойки.х нокрытий из .ме- таллически.х порошковых шихт на новерхнос- ти. Цель изобретения - расширение технологических возможностей, обеспечение наплавки на сложные геометрические новерх- ности. На унрочняемую поверхность с применением нластификаторов или других вя- жуш,нх средств наносят слой металлического порошка. Между верхним электродом и предварительно сформованным порои ковым .слоем помеп.1ают технологическую, (порошковую) среду, например металлический или полимерный порошок с величиной среднего удельного сопротивления f 0 Ом-м. Величина электрического сопротиатения технологической среды выбирается из условия, чтобы электрический ток, проходящий через нее во вре.мя припекапия, выделя, в ней минимальное количество тепла. Для получения высокоплотных покрытий в качестве технологической среды используется металлический порошок с температурой плавления ниже температуры плавления материала покрытия, обладающий антиадгезионными свойствами. Для получения пористых покрытий в качестве технологической среды исполь- полимеры с электропроводящими наполнителями. 1 з.п. ф-лы, 1 ил. (О сл

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУпатб^^г :-^-^5!,..jасло„. | 0 |

|

SU260891A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР ,Ny 505554, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления инструментов с рабочей поверхностью из твердых карбидов металлов | 1930 |

|

SU24336A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-15—Публикация

1986-07-02—Подача