Изобретение относится к технологии нанесения покрытий на поверхности изделий, а именно к газодинамическим способам нанесения покрытий с использованием неорганического порошка, и может быть использовано в различных отраслях машиностроения, в частности при восстановлении формы и размеров металлических деталей, изготовлении и ремонте изделий, требующих герметичности, повышенной коррозионной стойкости, жаростойкости и адгезионно-когезионной прочности.

Известен способ нанесения покрытий (патент РФ №2306368, МПК C23C 24/04, 2006) [1], заключающийся в подаче абразивного порошкового материала с размером частиц 30-300 мкм, нагреве сжатого воздуха, подаче его в сверхзвуковое сопло, формировании в сопле сверхзвукового воздушного потока, подаче в поток порошкового материала в сопле сверхзвуковым потоком и направлении его на поверхность обрабатываемого изделия, причем перед обработкой детали абразивным порошковым материалом на поверхность детали наносят флюс со временем активности 0,2-0,25 часа, содержащий до 30% хлористого аммония NH4Cl, до 70% хлористого цинка ZnCl2 и до 2% перманганата калия KMnO4, и осуществляют нагрев поверхности по флюсу горелкой с окислительным пламенем до температуры (0,14-0,2)·Тпл, где Тпл - температура плавления чугуна.

Недостатком данного способа является низкая адгезионная прочность покрытия на чугунных деталях и усложненный технологический процесс.

Технический результат направлен на увеличение адгезионной прочности газодинамических покрытий на чугунных деталях и сокращение времени на технологический процесс.

Технический результат достигается тем, что в способе нанесения покрытия на чугунные детали, включающем нагрев сжатого воздуха, подачу его в сверхзвуковое сопло, формирование в сопле сверхзвукового воздушного потока, подачу в поток порошкового материала, предназначенного для формирования покрытия, и направление его на поверхность обрабатываемого изделия, причем перед нанесением покрытия на поверхность детали с помощью оборудования для электроискровой обработки наносится слой нихрома Х20Н80 ГОСТ 12766-90 электродом ⌀4 мм при силе тока 6 А, частоте вибрации электрода 250 Гц, времени обработки 0,5 мин/см2.

Отличительными признаками от прототипа является то, что перед нанесением покрытия на поверхность детали с помощью установки для электроискровой обработки наносится слой нихрома Х20Н80 ГОСТ 12766-90 электродом ⌀4 мм при силе тока 6 А, частоте вибрации электрода 250 Гц, времени обработки 0,5 мин/см2.

Заявленный способ соответствует категории «новизна» и позволяет сделать вывод о соответствии критерию «существенное отличие».

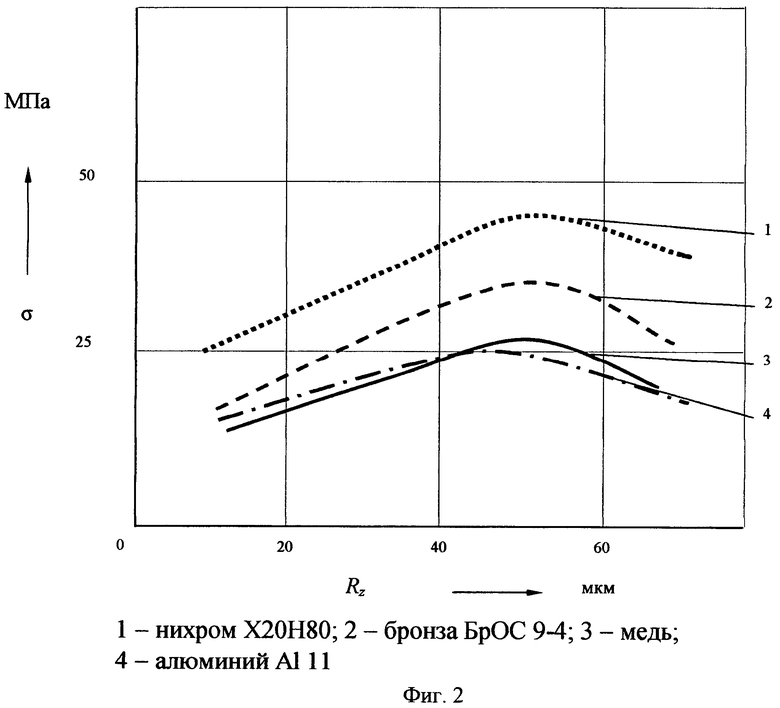

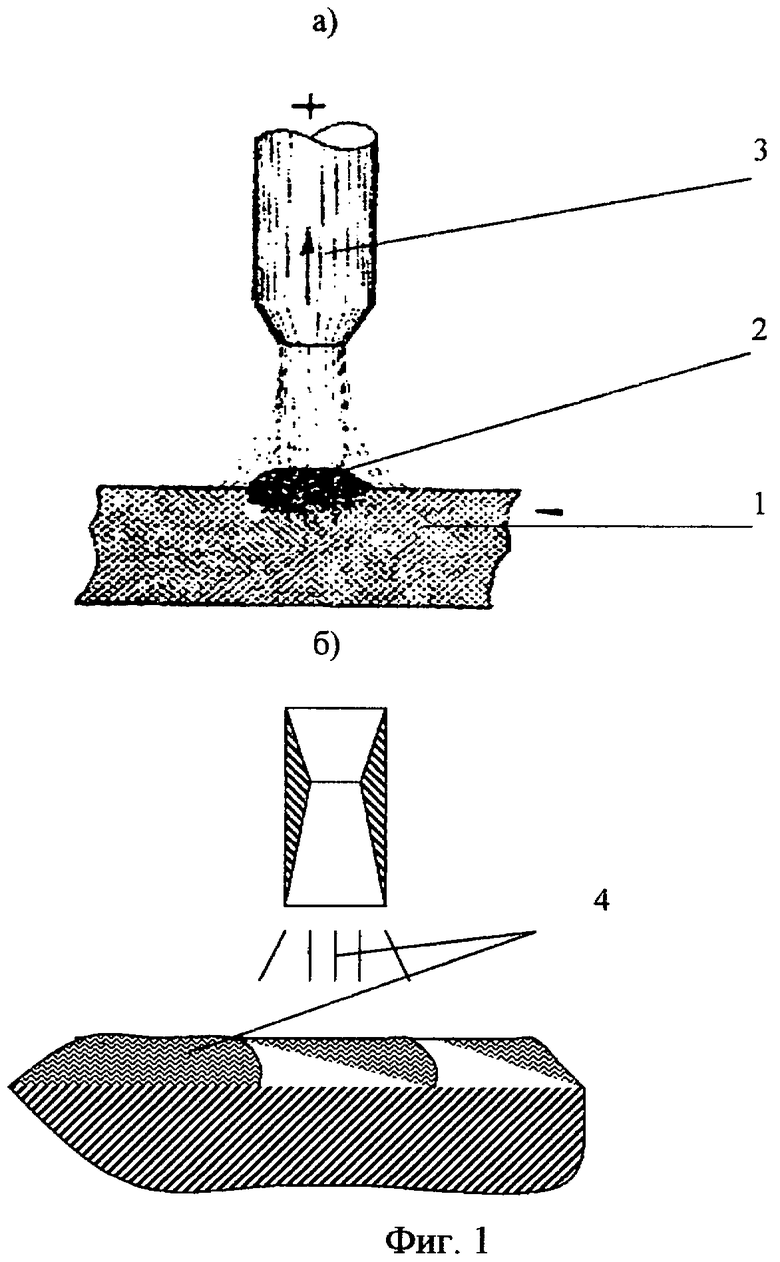

На фиг.1 приведена схема процесса нанесения покрытия с применением электроискровой обработки. На фиг.2 - зависимость адгезионной прочности газодинамического покрытия от шероховатости (Rz) и от марки электрода.

Способ осуществляется следующим образом.

На поверхность восстанавливаемой чугунной детали 1 наносится с помощью оборудования для электроискровой обработки слой 2 нихрома Х20Н80 ГОСТ 12766-90 электродом 3 при силе тока 6 А, частоте вибрации электрода 250 Гц, времени обработки 0,5 мин/см2 (табл.1), при электроискровой обработке деталей изменяются физико-механические свойства материала и микрогеометрия поверхности, которая характеризуется продольными и поперечными параметрами профиля, определяющими его несущую способность. [2] К ним согласно ГОСТ 2789-73 относятся высота (На, мкм), радиус (RB, мкм), шаг волны - среднее расстояние между неровностями (Sm, мкм), высотные микронеровности профиля (Rmax, Rz, Rp и Ra, мкм), средний радиус закругления вершин (r, мкм), число пятен фактического контакта (nг), средняя площадь секущих сегментов (Aср, мм2), после этого на образовавшийся слой 2 наносят газодинамическое покрытие 4 с помощью оборудования «ДИМЕТ 403», разработанного и изготовляемого Обнинским центром порошкового напыления [3].

Вследствие вышеизложенного можно сделать вывод, что при нанесении на поверхность чугунной детали предложенного слоя нихрома изменяются физико-механические свойства материала и микрогеометрия поверхности. Нанесенный на рабочую поверхность детали слой имеет прочную связь с основой, так как его образование сопровождается химическим и диффузным процессами, и, как следствие, увеличение адгезионной прочности газодинамических покрытий.

Пример реализации способа.

С использованием оборудования типа «БИТ 4» и «ДИМЕТ-403» восстанавливались образцы, вырезанные из чугунного картера раздаточной коробки (СЧ28) автомобиля УрАЛ 4320. При этом наносилось алюминий-цинковое покрытие толщиной 200-400 мкм. Порошковый материал, предназначенный для формирования покрытия, содержал порошок алюминия с размером частиц 1-50 мкм, порошок цинка с размером частиц 1-100 мкм и порошок карбида кремния с размером частиц 1-60 мкм. Сжатый воздух перед подачей в сверхзвуковое сопло нагревался до температуры 400°C, статистическое давление в месте ввода порошка в сопло поддерживалось 0,8-0,9 атм. [1]. На стадии подготовки поверхности на образцы наносился слой из нихрома Х20Н80 ГОСТ 12766-90 электродом ⌀4 мм толщиной 40-50 мкм. После его нанесения визуально наблюдалось изменение свойств поверхности и появление шероховатости подложки. Результаты определения адгезионной прочности для всех образцов представлены в таблице 1, а зависимость адгезионной прочности от шероховатости (Rz) и марки электрода представлены на фиг.2.

Таким образом, из приведенного выше примера и при реализации заявляемого способа подготовки поверхности основы лучшая адгезионная прочность напыленных газодинамических покрытий на чугунной основе по сравнению с прототипом, установленная по клеевой методике, составляет 44,9 МПа, при применении электроискровой наплавки нихрома Х20Н80 ГОСТ 12766-90 электродом ⌀4 мм на 7-ом энергетическом режиме установки (сила тока 6 А), частота вибрации электрода 250 Гц, время обработки 0,5 мин/см2.

Источники информации

1. Пат. 2306368 Российская Федерация, МПК C23C 24/04 Способ нанесения покрытий [Текст] / Куприянов Г.В.; заявитель и патентообладатель РВАИ (RU). - №2006114201; заявл. 25.04.2006; опубл. 20.09.2007, Бюл. №26, - 4 с.: ил.

2. «Восстановление отверстий коренных опор блоков цилиндров двигателей КАМАЗ комбинированным способом» Материалы международной научно-технической конференции, 2001 г. [Текст]: А.В.Котин, П.В.Сенин, А.П.Грузинцев, С.Б.Сысуев, С.С.Кисняшкин - Саранск: Мордовский гос. университет, 2001. С.28-31 - Библиогр.: с.452.

3. Каширин А.И. Технология газодинамического нанесения металлических покрытий [Текст] / А.И.Каширин, Т.В.Буздыгар, А.В.Шкодкин // Сварщик. - 2003. - №6. С.23-25.

тип

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2306368C1 |

| Способ восстановления титановых деталей | 2019 |

|

RU2742861C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОРЕННЫХ ОПОР БЛОКОВ ДВИГАТЕЛЕЙ | 2014 |

|

RU2552613C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В КОРПУСНЫХ ДЕТАЛЯХ | 2007 |

|

RU2360777C1 |

| Способ восстановления нижней головки шатуна | 2023 |

|

RU2821250C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2205897C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В ТЯЖЕЛОНАГРУЖЕННЫХ КОРПУСНЫХ ДЕТАЛЯХ | 2002 |

|

RU2220834C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И ЧУГУНОВ | 2004 |

|

RU2271913C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

| Способ получения композиционного порошкового материала для нанесения функциональных покрытий с высокой износостойкостью | 2023 |

|

RU2816077C1 |

Изобретение относится к технологии нанесения покрытий на поверхности чугунных изделий с использованием неорганического порошка и может быть использовано в различных отраслях машиностроения, в частности при восстановлении формы и размеров металлических деталей, изготовлении и ремонте изделий, требующих герметичности, повышенной коррозионной стойкости, жаростойкости и адгезионно-кргезионной прочности. Технический результат - увеличение адгезионной прочности газодинамических покрытий на деталях. Способ включает нагрев сжатого воздуха, подачу его в сверхзвуковое сопло, формирование в сопле сверхзвукового воздушного потока, подачу в поток порошкового материала, содержащего порошки алюминия, цинка и карбида кремния, направление его на поверхность обрабатываемого изделия для формирования покрытия. При этом перед формированием покрытия на поверхность детали с помощью оборудования для электроискровой обработки наносится слой нихрома Х20Н80 ГОСТ 12766-90 электродом ⌀ 4 мм при силе тока 6 А, частоте вибрации электрода 250 Гц, время обработки 0,5 мин/см2. 2 ил., 1 табл., 1 пр.

Способ нанесения покрытия на чугунные детали, включающий нагрев сжатого воздуха, подачу его в сверхзвуковое сопло, формирование в сопле сверхзвукового воздушного потока, подачу в поток порошкового материала, содержащего порошки алюминия, цинка и карбида кремния, направление его на поверхность обрабатываемой детали для формирования покрытия, отличающийся тем, что перед нанесением покрытия на поверхность детали с помощью оборудования для электроискровой обработки наносится слой нихрома Х20Н80 ГОСТ 12766-90 электродом ⌀ 4 мм при силе тока 6 А, частоте вибрации электрода 250 Гц, времени обработки 0,5 мин/см2.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2306368C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В ТЯЖЕЛОНАГРУЖЕННЫХ КОРПУСНЫХ ДЕТАЛЯХ | 2002 |

|

RU2220834C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2205897C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2012-05-10—Публикация

2010-05-12—Подача