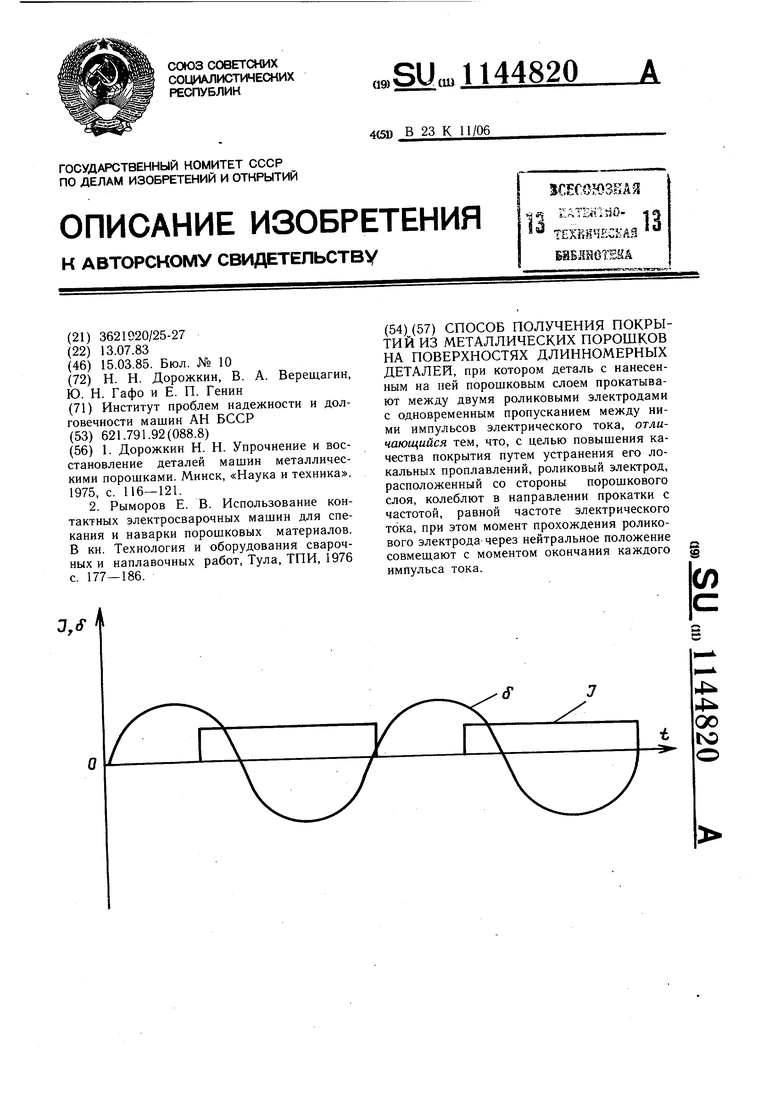

Изобретение относится к технологии машиностроения, в частности к способам получения износостойких покрытий из металлических порошков путем электроконтактного припекания, и может быть использовано например, при упрочнении длинномерных деталей сельскохозяйственных и дорожностроительных машин. Известен способ нанесения покрытий из металлических порошков, влючаюш,ий напрессовку порошковой шихты на поверхность детали и ее последуюш,ее припекание к этой поверхности при нагреве токами высокой частоты 1. Недостатками известного способа являются высокая трудоемкость и низкая производительность при нанесении покрытий на поверхности длинномерных деталей. Наиболее близким к предлагаемому по технической сушности является способ получения покрытий из металлических порошков путем электроконтактной наплавки, заключаюш,ийся в прокатке детали с порошковым слоем между двумя роликовыми элект родами с одновременным приложением давления и прямого пропускания импульсного тока между электродами 2. Недостатком этого способа является наличие переменных физико-механических свойств по длине покрытия. Это обуславливается тем, что температура порошкового слоя под роликовым электродом в моменты окончания мпульсов электрического тока превышает температуру слоя в остальные моменты времени, что вызывает локальное проплавление порошкового слоя и, как следствие, образование неравномерностей толшины слоя в виде так называемых «чешуек на поверхности покрытия. Наличие «чешуек являюшихся концентраторами напряжений, снижает прочностные свойства покрытий и их сопротивление усталости. Цель изобретения - повышение качества покрытий путем устранения его локальных проплавлений. Поставленная цель достигается тем, что согласно способу получения покрытий из металлических порошков на поверхностях длинномерных деталей, при котором деталь с нанесенным на ней порошковым слоем проКатывают между двумя роликовыми электродами с одновременным пропусканием между ними импульсов электрического тока, роликовый электрод, расположенный со стороны порошкового слоя, колеблют в направлении прокатки с частотой, равной частое электрического тока, при этом момент фохождения роликового электрода через нейтральное положение совмещают с моментом окончания каждого импульса тока. Сущность способа заключается в следуюшём. На поверхности урочняемой детали формуют слой из металлического порошка, а затем прокатывают деталь с порошковым слоем между двумя роликовыми электродами, между которыми пропускают импульсный электрический ток. При этом верхний электрод колеблется относительно нижнего в направлении прокатки с частотой равной частоте импульсного электрического тока, а момент прохождения верхнего электрода через нейтральное положение в направлении прокатки совпадает по времени с моментом окончания очередного импульса тока. Электроконтактное припекание металлических порошков целесообразно осуществлять при импульсном режиме пропускания электрического тока. Длительность импульсов тока при этом обычно составляет 0,020,04 с и зависит от силы тока припекания. Длительность паузы зависит от длительности импульса, шага точек и скорости прокатки и также составляет обычно 0,.02-0,04 с, причем длительность цикла или пульса и паузы всегда подбирается кратными 0,02 с. Таким образом, частота импульсного тока, используемого для получения качественных покрытий, как правило, составляет 25 или 12,5 Гц, ее величину задают в зависимости от выбранных длительности импульса, величины тока и скорости прокатки, при этом более высокой скорости прокатки должна соответствовать более высокая частота импульсного тока. На чертеже изображены графики, иллюстрирующие характер изменения амплитудного значения электрического тока (3) и величины перемещения верхнего электрода относительно нижнего ( о ) в зависимости от времени припекания. В момент окончания каждого импульса электрического тока, когда температура порошка достигает максимального значения и возможно проплавление слоя, верхний электрод в процессе своих колебаний проходит через нейтральное положение, перемещаясь в направлении прокатки. При этом скорость перемещения верхнего электрода относительно нижнего принимает максимальное значение, в результате чего уменьшается удельное количество тепла, выделяемого в порошковом слое, снижается температура порошка под верхним электродом, а неровности поверхности покрытия «размазываются вдоль направления прокатки. Пример. Способ применяют для упрочнения противорежущих брусьев кормоуборочного комбайна КСК-100 (материал сталь 45, размеры - 780x20x40 мм) порошковым наплавочным сплавом ПГ-С1. Нанесение покрытий осуществляется на установке, выполненной на базе контактно-сварочной машины МПП-100. Противорежущий брус устанавливают в специальную рамкукассету, после чего на упрочняемой поверхности формируется слой порошка. Рамкакассета с деталью помещается между двумя

роликовыми электродами, сжимаемыми с помощью пневмоцилиндра, и прокатывается с одновременным пропусканием электрического тока. При этом верхний электрод соединен с механическим вибратором и осуществляет колебания в направлении, параллельном направлению прокатки, с частотой 25 Гц. Величина тока составляет 18кА, усилие прижатия роликовых электродов 8600 Н, скорость перемещения детали относительно электродов 0,943 м/мин, продолжительность импульса равна продолжительности паузы и составляет 0,02 с. Момент окончания каждого импульса синхронизируется с моментом прохождения верхнего электрода через нейтральное положение в направлении прокатки с помощью электрической cjceмы сравнения фаз токов, управляющей работой вибратора.

Сравнительные испытания противорежущих брусьев, упрочненных по данному способу и по известному (прототип) показали, что применение данного способа позволяет увеличить их долговечность в 1,2-1,3 раза. При этом покрытия, полученные по данному способу, характеризуются отсутствием «чещуек, при этом колебания пористости по длине покрытия не превыщают 3-5%, а твердость - 5-7/о.

Таким образом, использование способа получения покрытий из металлических порощков на поверхностях длинномерных деталей путем электроконтактиого припекания позволяет повысить качество покрытий за счет устранения локальных проплавлений, за счет снижения амплитуды колебаний температуры порощка под верхним электродом, а также за счет повыщения физико-механических свойств покрытий в результате снижения их пористости при воздействии вибрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий методом электроконтактного припекания | 1982 |

|

SU1087285A1 |

| Способ получения покрытий из металлических порошков | 1988 |

|

SU1694353A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2326184C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛИЧЕСКОЙ МАТРИЦЫ | 2009 |

|

RU2405860C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ нанесения покрытий из металлических порошковых материалов | 1990 |

|

SU1743697A1 |

| Способ получения покрытий из металлических порошков | 1989 |

|

SU1675060A1 |

| Способ электроконтактного припекания покрытий из металлических материалов | 1987 |

|

SU1519859A1 |

| Способ электроконтактной наплавки покрытий из порошковых и компактных материалов | 1986 |

|

SU1409434A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2010 |

|

RU2440222C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ НА ПОВЕРХНОСТЯХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ, при котором деталь с нанесенным на ней порошковым слоем прокатывают между двумя роликовыми электродами с одновременным пропусканием между ними импульсов электрического тока, отличающийся тем, что, с целью повышения качества покрытия путем устранения его локальных проплавлений, роликовый электрод, расположенный со стороны порошкового слоя, колеблют в направлении прокатки с частотой, равной частоте электрического тока, при этом момент прохождения роликового электрода через нейтральное положение совмеш,ают с моментом окончания каждого импульса тока. (Л . 4: 00 Ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дорожкин Н | |||

| Н | |||

| Упрочнение и восстановление деталей машин металлическими порошками | |||

| Минск, «Наука и техника | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рыморов Е | |||

| В | |||

| Использование контактных электросварочных машин для спекания и наварки порошковых материалов | |||

| В кн | |||

| Технология и оборудования сварочных и наплавочных работ, Тула, ТПИ, 1976 с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

Авторы

Даты

1985-03-15—Публикация

1983-07-13—Подача