Изобретение относится к изготов лению алмазосодержащих абразивных материалов и может быть использовано при производстве инструмента для обработки стали и твердых спла вов, а также стекла, дерева, керам ки и др. неметаллических материало Известен способ изготовления аг гатов, заключаюишйся в подготовке смеси адгезиойно-активного сплава, соединении ее с алмазными зернами свободном спекании в присутствии ж кой фазы, при этом количество алма за и адгезионно-активного сплава берут в соотношении 4:1 - 1:1 til Получающийся после спекания пористый разветвленный спек подвергают дроблению и сортировке. В результате произвольного раскалывания спека при дроблении отдельные режущие кромки алмазных зерен повреясдаю ся, наличие же значительной, металлической составляющей в агрег те (so вес.% и более ) приводит к тому, что наружные -поверхности отдельных алмазных зерен покрыты металлической оболочкой. Это снижает режущую способность агрегатов. Кроме того, способ не позволяет регулировать форму агрегатов в процес се их изготовления, что существенно влияет на производительность обработки и эксплуатационную стойкость инструмента. Известно, например, что применение абразивной состав. ляющей игольчатой формы взамен обыч ,ной в инструменте для шлифования твердого сплава способствует повы,шению производительности шлифования за счет увеличения прочности удержания зерен в связке и контролируемого обнажения новых«режущих кромок Установлено, что работоспособность таких алмазов наилучшим образом используется в кругах прямого профи ля больших размеров, например, диаметром 250 мм. Агрегированные алмазы шаровидной формы рекомендуются для сухого шлифования твердого сплава и синдита, а также для обработки стекла. Целью изобретения является повышение режу1дах свойств аргегата. Цель достигается тем, что в свободно насыпанном состоянии спека ют алмазный порошок с частицами металлического сплава адгезионно-акти ного к алмазу, причем металлическом сплаву предварительно придают геоме трическую форму, соответствующую ко .нечной геометрической форме алмазосодержащих агрегатов, а алмазный по рошок зерна и металлический сплав берут в соотношении 6:1 - 13:1. Технология изготовления композиционного алмазосодержащего материала заключается в следующем, Сначала готовят смесь порошков i металлов, образующих адгезионно-активный к алмазу сплав. Из.этой смеси изготавливают частицы заданной формы, которые могут быть получены распылением, прессованием с последующим дроблением и сортировкой, прокаткой и др. методами. Частицы металлической смеси требуемого размера и формы равномерно распределяют в слое алмазного порошка Вд соотношении 1:6- 1:13 и спекают в вакууме 5-10 мм рт. ст. при 850-1000°С в течение 10 мин. Нагрев до указанных температур приводит к расплавлению частиц адгезионноактивного сплава, металлизации поверхности алмазных зерен, находяО1ихся в контакте с расплавом, и цементации их при охлаждении. Таким образом, получается композиционный алмазосодержащий материал в виде отдельных агрегатов, состоящих из сопрякасающихся граняьш или ребрами алмазных, зерен и тонких прослоек связ.ующего. Полученные агрегатылегко отделяются от непрореагировавшего алмазного порошка при рассеве на на ситах. Форма их однозначно определяется формой частиц смеси адгезиачно-активного сплава до спекания. Соблюдение предлагаемого соотношения алмазного порошка и металлического сплава (б:1 - 13:1 ) обеспечивает получение отдельных агрегатов, при соотношении менее 6:1 в процессе спекания получается пористый спек, а при соотношении более 13:1 резко снижается выход агрегатов ( менее 50% ), поэтому использовать соотношение более 13:1 практически нецелесообразно. При оптимальном подборе режимов.спекания выход агрегатов составляет 60-75%. Выход, агрегатов определяется как отношение количества алмазного порошка в агрегатах к исходному количеству алмазного порОшка. Непрореагировавший алмазный порошок может .быть повторно агрегирован или использован как обычные алмазные порошки. Способ позволяет использовать широкий диапазон зернистостей алмазного порошка и размеров частиц адгезионно-активного сплава. Пример. Приготавливают смесь порошков металлов, образукя;дах адгезионно-активный к алмазу сплав, состоящий из, вес.%: CCi - 70, Sn -20. и TiHglO. Размер частиц порошков составляет 40-50 мкм. Полученную смесь прессуют в брикеты, которые затем дробят в фарфоровой ступКе. Отбирают частицы размером 315-400 мкм и обкатывают их фарфоровыми шарами в течение 10 мин для получения шаровидной формы. В алундовой лодочке, содержащей порошок АСК 160/125, равномерно, распределяют шаровидные частииы

металлической смеси диаметром 315400 мкм. Соотношение алмазного порошка и частиц адгезионно-активного сплава составляет 9:1. Содержимое, одочки нагревают в вакууме рт. ст. до , выдерживают 10 мин и охлаждают вместе С печью. После термической обработки содержимое лодочки состоит из алмазосодержащих шаровидных агрегатов и алмазного порсХика АСК 160/125. Полученные агрегаты диаметром lOOOr-1200 мкм легко отделяются от непрореагировавшего алмазного порошка при рассеве.

Для определения режущих свойств из полученных таким образом агрегатов изготавливали круги АЧК 50-3 МП2-100%, которые испытывались при обработке стекла К8 на станке Алмаз-70 (п инструмента 1200об/мин, И детали 500 об/мин . Определяемыми показателями, характеризующими режущие свойства, являлись максимальная величина осевой подачи и производительность обработки, которые соответственно составили 6 ,0-672 мм/мин

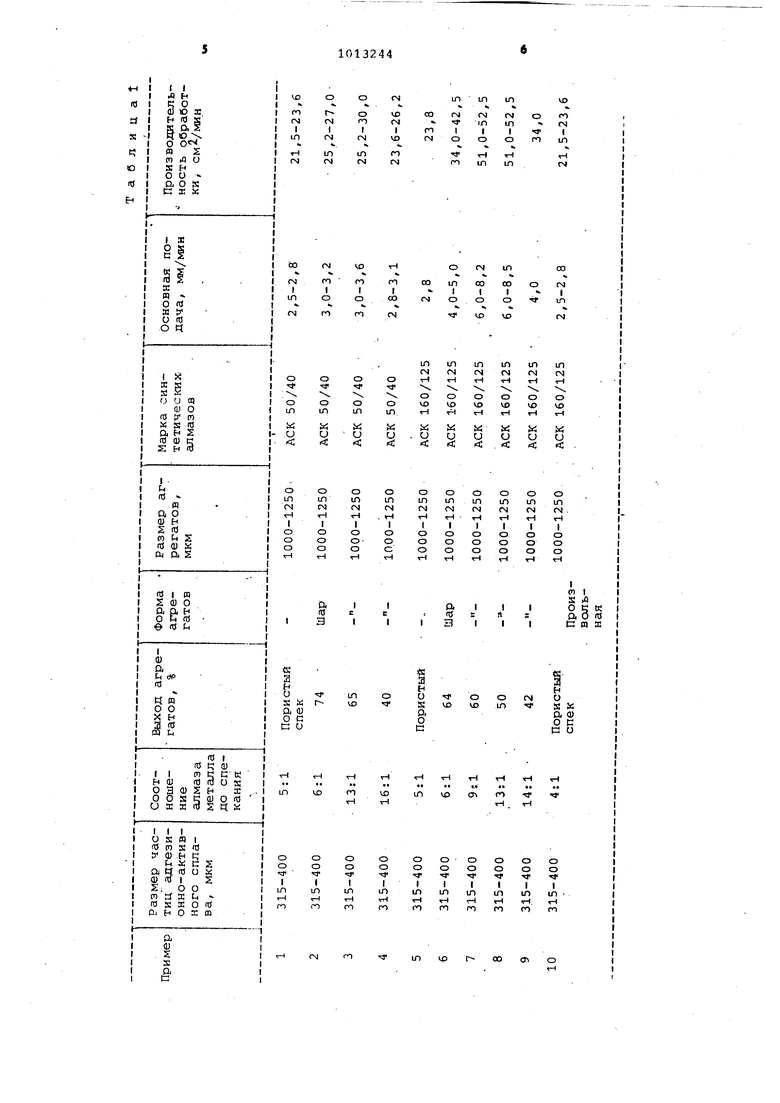

а 51,0 - 52,5 . По технологии , аналогичной приведенной в примере, был изготовлен и испытан инструмент с агрегатами шаровидной формы при различном исходном соотношении алмаза и металлического сплава, различном сочетании величины метсшлических частиц и алмазных

зерен (.табл. 1).

Как видно из табл. 1 при соблюдении предлагаемого соотношения алмаза и .металлического сплавав

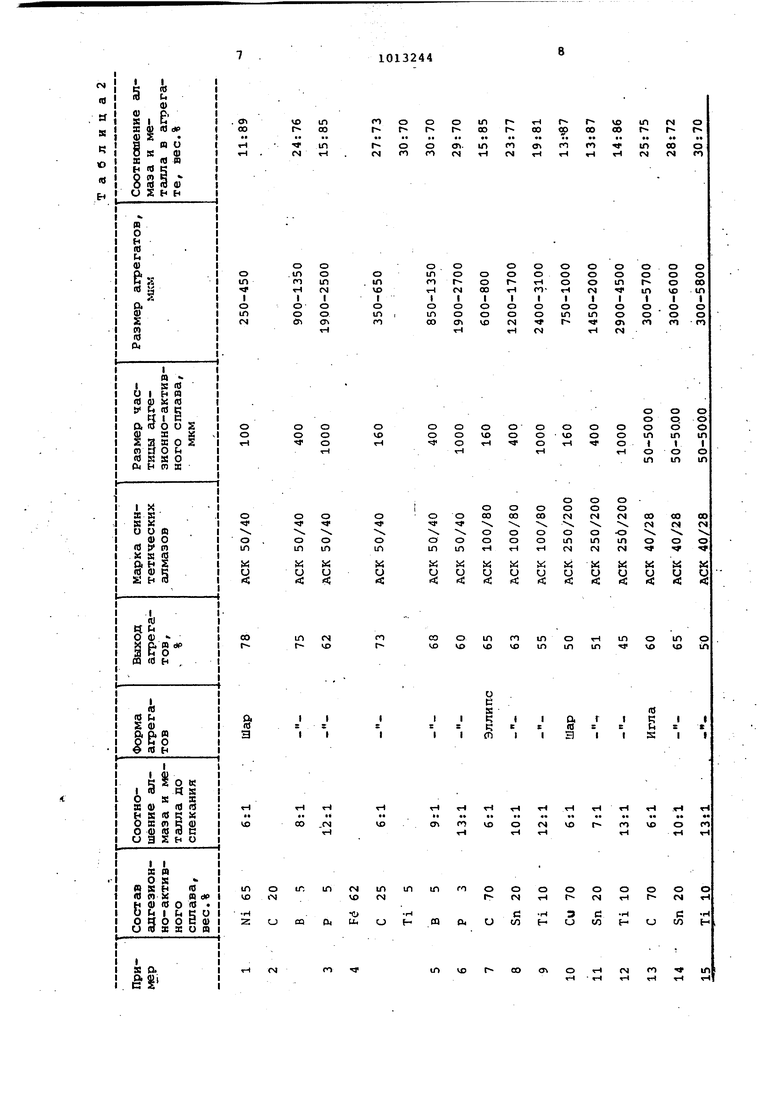

шихте обеспечивается получение агрегатов, размер которых определяется величиной частиц металлического сплавД и зернистостью алмаза. При конструировании агрегатов

из мелких алмазов ( АСМ 40/28,

АСК 50/40 ) и частиц адгезионно-активного сплава (50:60 мкм )выход агрегатов составляет 65-75%, Увеуличение зернистости алмаза и размера частиц адгезионно-активного сплава, а также увеличение доли алмазной составляющей в шихте приводит : к снижению выхода агрегатов при one кйнии.

5

Предлагаемый способ обеспечивает получение агрегатов различнойфор1 1, .позволяет использовать различные металлические сплавы адгезионно-актив0 ные к алмазу, широкий диапазон зернистостей ал лазного порошка и размеров частиц сщгезионно-активного (табл. 2). Результаты испытаний,, приведенные в табл. 1 показывают,

5 что алмазосодержащие агрегаты шаровидной форкбьз согласно изобретению . (. примеры 2,3,6,7,8 ) имеют более высокие режущие свойства, чем агре-гаты произвольной формы из пористого спека (пример 10, известный способ ) и обеспечивают првьыение производительности обработки на 14-. 120%. Максимальная производительность обработки достигается при

г использовании агрегатов из алмазов АСК 160/125 при соотношении алмазного порошка и металлического .сплава в сшхте 9:1.

I

A С К

о ty т X

9 101.3244 °

Изобретение может быть использо- о шлифовании твердого сплава, обвано при производстве инструментаработке стекла, древесчо-стружечных

дяя обработки стали и твердых спла-плит и других видах обработки. ПриBOS, стекла, дерева, KepaMHkH и дру-менение аргегатов из алмазов АСК

гих неметаллических материалов.160/125 в барабане для шлифования

Применение агрегатов иголь-5 древесно-стружечных плит взамен инчатой формы целесообразно в инстру-струмента из алмазов АСК 500/400, менте для шлифования твердого спла-закрепленных гальваническим методом, ва, в крупногабаритном инструментепри сохранении оданакового качества для размола це;: лкшозы, древесной и.обработки увеличивает производительбумажной массы. Агрегаты шаровиднойЮ ность в 1,5 раза и удешевляет информы можнорекомендовать при су-струмент в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУКТУРИРОВАННЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2650459C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОИЗНОСОСТОЙКОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2572903C2 |

| Масса с полимерным связующим для изготовления алмазного инструмента для работы с наложением электрического тока и в обычном режиме | 2016 |

|

RU2643400C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА АЛМАЗЫ | 1994 |

|

RU2090648C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА АКТИВНЫХ ЗЕРЕН В АБРАЗИВНОМ КОМПОЗИЦИОННОМ МАТЕРИАЛЕ | 2008 |

|

RU2422261C2 |

| Связка для изготовления алмазного инструмента | 2022 |

|

RU2827866C2 |

| Способ изготовления алмазного инструмента | 1986 |

|

SU1399107A1 |

| КОМПОЗИЦИОННЫЙ АЛМАЗОСОДЕРЖАЩИЙ МАТЕРИАЛ ИНСТРУМЕНТАЛЬНОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2534713C2 |

| Способ получения поликристаллического алмазсодержащего материала | 1980 |

|

SU961281A1 |

| Металлическая связка для изготовления абразивного инструмента | 1981 |

|

SU1007953A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ АГРЕГАТОВ,, заключающийся в смешивании алмазного порошка с частицами адгезионно-активного к алмазу металлического -сплава и спекании свободно насыпанной смеси в присутствии жидкой фазы, о тличающийся тем, что, с целью повышения режущих свойств агрегата, частице металлического сплава предварительно придают форму, соответствующую требуемой форме агрегата, при этом алмазный порошок и металлический сплав смешивают в соотношении 6:1-13:1.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-04-23—Публикация

1981-11-27—Подача