1. СПОСОБ ПОЛУЧЕНИЯ НИЗКОI МОДУЛЬНОГО ЖИДКОГО СТЕКЛА, включающий растворение в воде дробленого силиката Щелочного металла и введение едкого натра, отличающийся тем, что, с целью повышения производительности прсадесса, едкий натр вводят после растворения (силиката щелочного металла.

W

М

5 Фиг.1

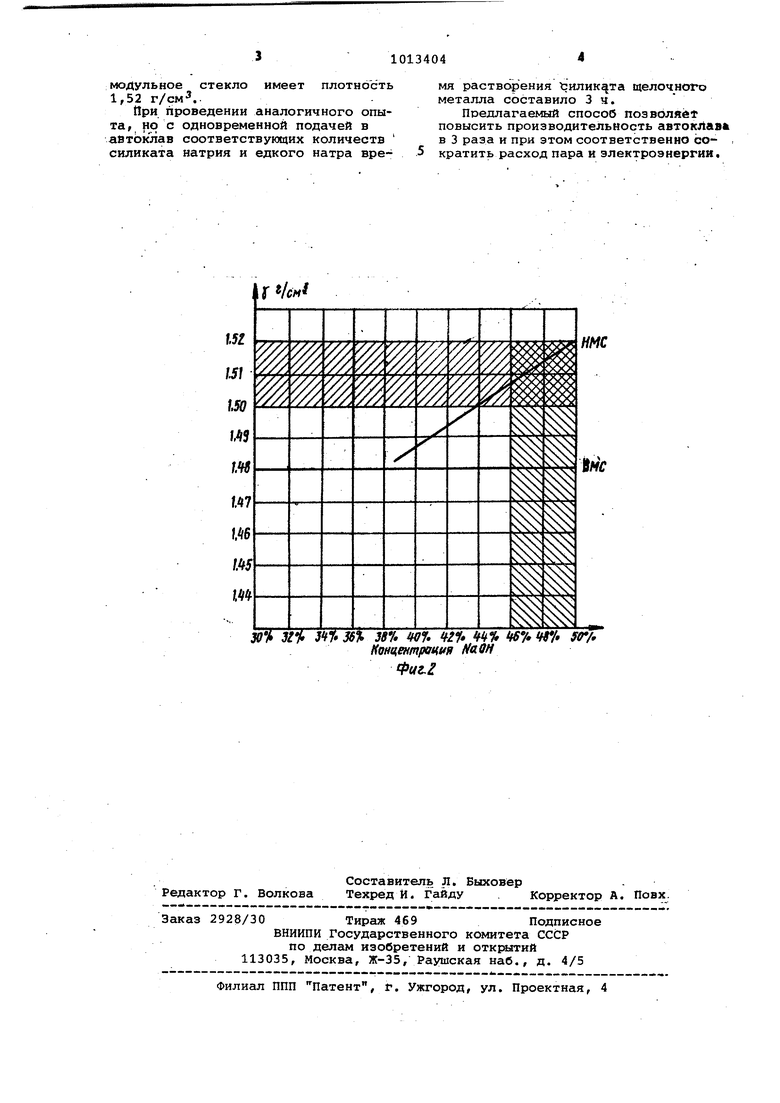

2. Способ по п. 1, отли чают и и с я тем,-ЧТО, с целью исключения расслоения компонентов стекла, смешение раствора силиката щелочного металла с едким натром производят в течение 15-18 мин. Изобретение относится к способам получения низкомодульного, жидкого стекла и может найти применение в промышленности по производству стекл Известен способ получения высокомодульного жидкого стекла(и1 2,653,40 путем растворения в воде дробленого силиката щелочного металла пр повышенных температуре и давлении с периодической загрузкой и выгрузкой продуктов Основным недостатком этого спосо ба является его сложность, вызванная необходимостью получения высокодисперсного кварцевого песка. Наиболее близким по технической сущности и достигаемому результату к предлатаемому является способ пол чения низкомодульного жидкого стекл .включающий растворение в воде дробл ного силиката щелочного металла и введение едкого натра 2j. Недостатком известного способа является низкая производительность процесса, обусловленная снижением скорости растворения силиката щелоч ного металла в воде в присутствии едкого натра. Целью изобретения является повышение производительности процесса. Поставленная цель достигается те что согласно способу получения низк модульного жидкого стекла путем последовательного растворения в воде ликата щелочного металла с последующим добавлением в полученный раствор едкого натра. Предпочтительным является добавление едкого натра в виде водного раствора с концентра. цией 44-50%, при времени перемешива ния 15-18 мин. На фиг. 1 представлена зависимость прочностных свойств образцов ,на основе низкомодульного жидкого стекла (М. 2,15 от времени смешивания высокомодульного жидкого стекла с едким натром; на фиг. 2 зависимость прироста плотности низ комодульного стекла НМСЧм 2,15) и высокомодульного стекла ВМС ( от концентрации NaOH. На основе экспериментальных данных было выбрано оптимальное время3. Способ по п. 1, отличающий с я тем, что, с целью получения высоких связующих свойств стекла, едкий натр вводят в виде раствора с концентрацией 4450 вес.%. перемешивания компонентов низкомодульного жидкого стекла (фиг.1. Качество перемешивания оценивали по прочности на разрыв ( кг/см 2) образцов, изготовленных по ГОСТ 23409778 с использованием в качестве связующего низкомодульного жидкого стекла, приготовленного в соответствии с данным изобретением. Оптимальное время перемешивания 15-18 мин обеспечивает прочность образцов 4,0 кг/см2, что в 2 раза выше прочности аналогичных образцов , приготовленных на о.снове высокомодульного жидкого стекла. При Ьеремешивании в течение менее чем 15 мин прочность образцов недостаточна, при увеличении прюдолжительности более 18 мин увеличения прочности образцов не происходит. Оптимальный интервал кондентра.ций раствора едкого натра (44-л 50 вес.%) был определен экспериментально и обусловлен необходимостью получения низкомодульного жидкого стекла с высокой плотностью (1,501,52 г/С1) , позволяквдей получить улучшенные связывающие свойства (фиг.2). П р и 1 е р. Во вращающийся автоклав через загрузочМый люк засыпают 900 кг силиката натрия (модуль 2,9) с размером кусков до 500 мм и заливают подогретую до воду. Соотношение весов силиката и воды 1:1. После этого автоклав гермети- . зируют, включают механизм .вращения и нагнетают пар в течение всего процесса растворения силиката. Время растворения силиката щелочного металла во вращающемся автоклаве при давлении пара 8 кгс/ом2 и средней температуре 130°С составляет 1ч. Готовое высокомодульное стекло имеет плотность 1,48 г/см. Из автоклава стекло поступает в смеситель. .Время перемешивания составляет 18 мин. Количество едкого натра опре-, деляют из условия доведения модуля стекла до 2,15. Едкий натр подают в виде раствора с концентрацией 48 вес.%. Готовое низкомодульное стекло имеет плотность 1,52 г/см..Йри проведении аналогичного опыта, но с одновременной подачей в автоклав соответствующих количеств силиката натрия и едкого натра вреir«/c f

мя растворения щелочного металла составило За.

Предлагаемый способ позволяй повысить производительность автоклав в 3 раза и при этом соответственно со- , кратить расход пара и электроэнергии.

WZ

ш ш

W3

ш

/,47 W6 W5

нмс

Hffc

30% зг% }f%S6% 39% wf. wr % ttS/.4yi sr/.

Ктцентропип ffaOH Фиг.