Изобретение относится к технологии получения высокомодульного жидкого стекла (ВМЖС), как связующего для цинксиликатных составов (красок, грунтовок).

Известен способ для приготовления ВМЖС с модулем до 4, включающий приготовление щелочной кремнеземистой суспензии и «варкой» ее в автоклаве-реакторе. Рабочая температура варки жидкого стекла составляет 215-225°C при давлении 2,9-2,5 мПа (Корнеев В.И., Данилов В.В. Жидкое и растворимое стекло. - С-Петербург: Стройиздат СПБ, 1996, с.216). Недостатком известного способа является: высокие температура, давление и низкий модуль (не более 4).

Известен способ для получения ВМЖС «Черал-10» (модуль 3,75-4,5), как связующего для цинксиликатных красок. ВМЖС готовится на основе жидкого натриевого стекла ГОСТ 13078 автоклавным способом (Связующее «Черал-10», Технические условия 7500РК39758233ТОО-002-2004, Республика Казахстан). Недостатком известного способа является: большие энергозатраты на единицу продукции, необходимость высоких давления и температуры, а также длительное время самоотверждения (более 7 суток) для придания водостойкости цинксиликатным покрытиям на этом связующем, низкая адгезия.

Известен способ для получения ВМЖС (модуль 4,0-4,5) как связующего для цинксиликатных составов, включающий приготовление суспензии из мелкодисперсного кремнезема (5-40)⋅10-6 м и раствора щелочи с дальнейшим ее нагревом в глицериновой бане при температуре 110°C в течение 1,5-2 ч (Орлов В.А. Цинксиликатные покрытия. - М.: Машиностроение, 1984, с.35-36, 43). Недостатком известного способа является: длительное время выдержки суспензии при температуре глицериновой бани 110°C, длительный процесс самоотверждения цинксиликатного покрытия (Силикоцинк-2) на этом связующим для достижения его водостойкости (более 10 суток), использование мелкодисперсного кремнезема (5-40)⋅10-6 м, низка адгезия покрытия (2 балла), непригодность для промышленного производства.

Известен способ получения ВМЖС (патент РФ №2157337, МПК C01B 33/32, 2000), использующегося в качестве связующего в противокоррозионных цинксиликатных покрытиях, включающий пропускание водного раствора силиката щелочного металла через электродиализное устройство при поддержании концентрации щелочи в тракте концентрирования 0,1-1 моль/л и постоянной плотности тока 50-250 а/м2. Недостатком известного способа является: технологические сложности, высокая энергоемкость процесса, ограниченность исходного материала, только водные растворы силикатов щелочных металлов, высокая энергоемкость на единицу продукции, низкие физико-технологические характеристики цинксиликатного покрытия на этом связующем.

Прототип. Известен способ для приготовления ВМЖС, как связующего для цинксиликатных составов (красок, грунтовок) с модулем 3,8-4,5 и плотностью 1,18-1,22 г/см3. Связующее получают путем гидротермальной обработки суспензии мелкодисперсного кремнезема (10-40)⋅10-6 м и едкой щелочи. При этом процесс варки ведут в два этапа: 1) при температуре 70-75°C, плотности 1,22-1,26 г/см3 в течение 30-40 мин, 2) при температуре 97-99°C, плотности 1,18-1,22 г/см3) в течение 20-30 мин. Перемешивание раствора осуществляют ультразвуковым излучением с одновременной циркуляцией раствора. Устройство для изготовления ВМЖС выполнено в виде прямоугольной ванны с погружным ультразвуковым излучателем. Дно ванны выполнено в виде «рубашки» с теплоносителем и электронагревателями. Процесс ведут при атмосферном давлении (патент RU 2538830 С2, 10.01.2015). Недостатком известного способа являются длительное время ведения процесса варки (50-70 мин), сложность эксплуатации и ремонта погружного ультразвукового излучателя, необходимость использования высокодисперсных дорогих порошков кремнезема (10-40)⋅10-6 м, а также недостаточный диапазон кислотно-щелочных сред (рН 5-10) и водостойкость цинксиликатных покрытий на этом связующем, длительный срок самоотверждения (не менее 3 суток).

Техническим результатом изобретения является разработка способа и устройства для получения ВМЖС (модуль 3,8-4,5, плотность 1,18-1,22 г/см3) из мелкодисперсного кремнезема с размером частиц (10-100)⋅10-6 м, при атмосферном давлении и пониженной температуре (до 70°C) при улучшении физико-технологических характеристик цинксиликатных покрытий на этом связующем (время самоотверждения, диапазон кислотно-щелочных сред и другие).

Поставленная цель в изобретении достигнута за счет способа получения ВМЖС, включающего гидротермальную и кавитационную обработку суспензии мелкодисперсного кремнезема (10-100)⋅10-6 м и раствора щелочи в соотношении компонентов (вода, кремнезем, щелочь) необходимых для получения жидкого стекла с заданными характеристиками.

Устройство должно быть простым по конструкции, удобным в процессе эксплуатации и ремонте, сокращать время и энергозатраты на единицу продукции, улучшить физико-технологические характеристики цинксиликатных покрытий на этом связующем (время самоотверждения, стойкость, диапазон кислотно-щелочных сред, время активации суспензии перед окрашивание и др.).

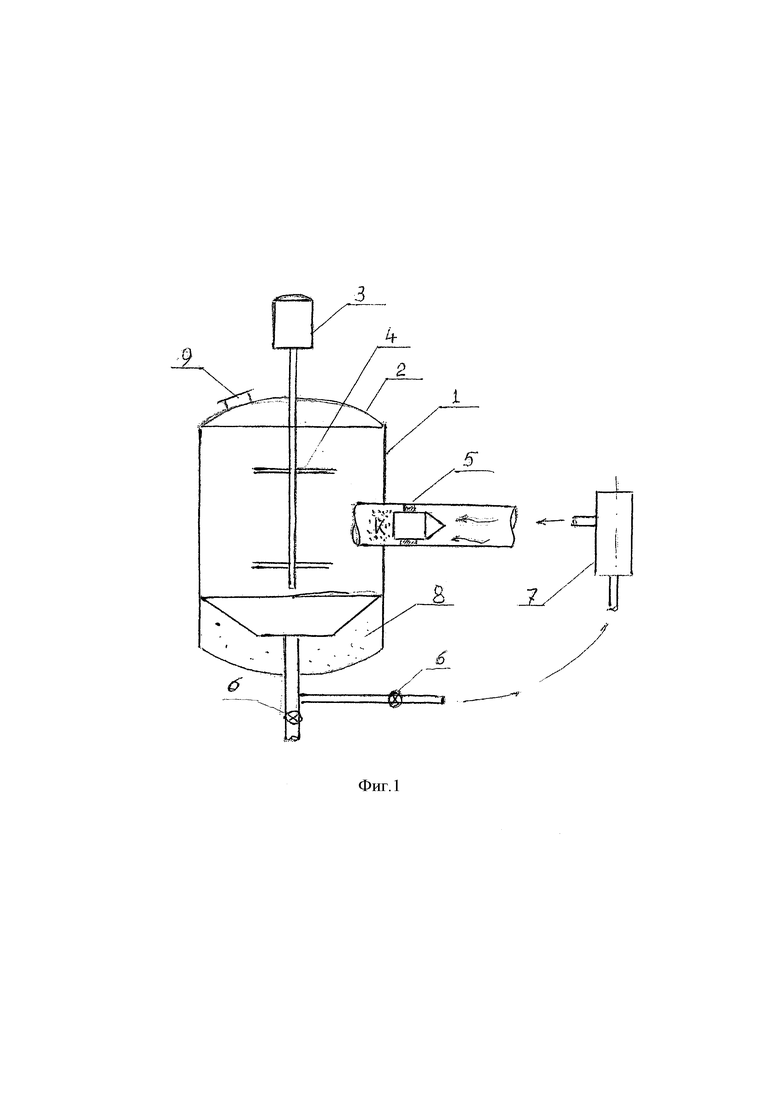

Устройство представляет собой цилиндрический сосуд (фиг 1.1) со съемной крышкой (фиг. 1.2) с укрепленном на ней электромотором (фиг. 1.3), который посредством вала соединен с мешалкой(ми) (фиг. 1.4). К боковой стенке сосуда крепится гидрокавитрон (фиг. 1.5) (Термин в технической литературе ранее не встречался и употребляется впервые), в котором вследствие разности скоростей в подводящей широкой его части и в щелевом зазоре давление внутри жидкости в щелевом зазоре падает, вследствие чего образуется четко ограниченная кавитационная зона (фиг. 1.К), состоящая из движущихся микроскопических пузырьков, заполненных выделившимися газами, парами жидкости или их смесью.

Центрами возникновения таких пузырьков могут быть сами твердые частицы кремнезема или их энергетические неоднородные поверхности. Далее пузырьки захлопываются, при этом наблюдаются гидродинамические удары с давлением в сотни атмосфер, а температура достигает 10000°C (Физический энциклопедический словарь. - М.: Сов. Энциклопедия, 1984, с. 236-237, далее ФЭС).

При циркуляционном перемешивании суспензия, а затем и раствор, проходя через гидрокавитрон, подвергаются неоднократному кавитационному воздействию, что приводит к дополнительному измельчению частиц кремнезема и ускорению химических реакций как за счет повышения дисперсности, так за счет искажения структуры связей

При этом температура и время протекания процесса могут быть значительно снижены.

Жидкие стекла - это растворы неорганических полимеров, физико-химические свойства, формы и строение которых зависят от технологий их получения (Матвеев М.А., Рубахин А.И. ЖВХО им. Менделеева, 1963, т.8, №2, с. 205-211). В этой связи кавитационная обработка раствора при изготовлении ВМЖС может в значительной мере привести к их однородности, стабильности при хранении, влиять на структурные формы образующихся полимеров силикатов щелочных металлов, что в конечном счете при использовании в качестве связующего скажется на физико-технологических характеристиках цинксиликатных покрытий, что существенно отличает изобретение от известных.

Способ осуществляется следующим образом:

Процесс ведут при стехиометрическом соотношении компонентов, необходимом для получения жидкого стекла с модулем м=4,1 и плотностью 1,200 г/см3, которое рассчитывается из уравнения:

2NaOH + mSiO2=Na2O⋅mSiO2 + H2O

1. В устройство фиг. 1.1 наливают 80 л воды и засыпают 4,9 кг едкого натра.

2. Далее засыпают при периодическом включении мешалок мелкодисперсный кремнезем (70-100)⋅10-6 м в количестве 15,5 кг. Температура суспензии за счет экзотермических реакций достигает 75-80°C.

3. Люк загрузочного отверстия закрывают и включают циркуляционную систему. Суспензия прокачивается через гидрокавитрон (диаметр широкой части трубы 100 мм, ширина щели 2 мм), подвергаясь в зоне кавитации кавитационной обработке. Производительность циркуляционного насоса - 1 л/с. Время прокачки одного объема сосуда (90-100 л) составит 100 с, шестикратного объема - 600 с (10 мин). Процесс ведут до получения истинного раствора. Полученный объем жидкого стекла сливают на хранение. Модуль изготовленного жидкого стекла составляет 4,1, плотность 1,200 г/см3.

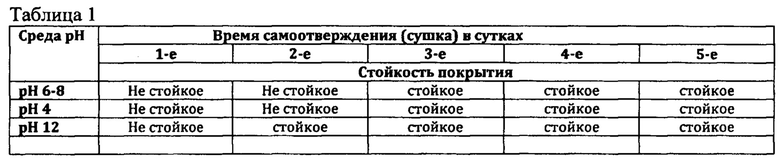

4. На полученном по пп. 1-3 жидком стекле готовят суспензию цинксиликатной краски. Смешиваем жидкое стекло с цинковым порошком ПЦ-1 ГОСТ 12601-76 в массовом соотношении (25% вес. жидкого стекла и 75% вес. порошка). При периодическом перемешивании выдерживаем краску в течение 15-20 мин, после этого краскопультом наносим краску на отпескоструенные (степень шероховатости 20-50 мкм) стальные образцы (65×35×1 мм) на обе стороны. Далее образцы подвергаются сушке в естественных условиях с различным временем самоотверждения. После сушки образцы погружаются в воду, а также в среды с рН 4 и рН 12. После испытания образцы вынимаются и снова сушатся в течение одних суток. Стойкость покрытия определяется визуально, а также трением мокрой белой тканью. Если на материи имеются темные следы, то покрытие считается нестойким, если нет следов цинкового порошка - покрытие считается стойким. Результаты испытания представлены в таблице 1.

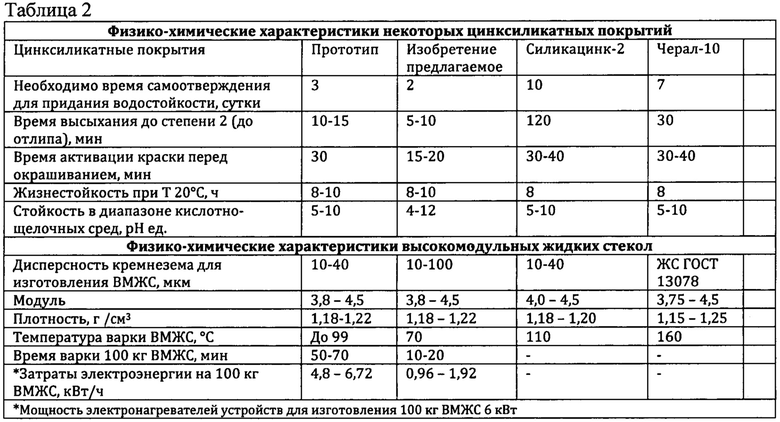

Далее для определения влияния ВМЖС (полученного по пп. 1-3) на физико-технологические характеристики цинксиликатных покрытий приготовленные образцы выдерживались в естественных условиях в течение двух суток и после помещались в воду на 1000 ч. Результаты испытания представлены в таблице 2.

Как видно из представленных результатов, связующее, полученное по предлагаемому способу, сокращает время самоотверждения цинксиликатного покрытия, придает водостойкость покрытиям, расширяет диапазон кислотно-щелочных сред до рН 4-12, сокращает время активации краски перед окрашиванием с одновременном улучшением других характеристик. Ограничение связующего по плотности растворов 1,18 г/см3 (нижнего предела) обусловлено невозможностью получения качественного (из-за потеков и образования трещин) однослойного покрытия (150 мкм) с малой вязкостью (менее 15 с). При плотности более 1,22 г/см3 возникают технологические сложности с нанесение краски из-за проблем с покрасочным оборудованием и неравномерности толщины нанесенного слоя.

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВМЖС

Известно устройство для приготовления жидкого стекла с модулем до 4, включающее приготовление щелочно-кремнеземистой суспензии и варкой ее в автоклаве-реакторе. Температура варки жидкого стекла составляет 215-225°C при давлении 2,9-2,5 мПа (Корнеев В.И., Данилов В.В. Жидкое и растворимое стекло. - С-Петербург: Стройиздат, СПБ, 1996, с.216). Недостатком известного устройства является: высокие температура, давление и низкий модуль жидкого стекла (не более 4).

Известно лабораторное устройство для получения ВМЖС, представляющее собой глицериновую баню, в которой суспензию мелкодисперсного кремнезема и раствора щелочи нагревают в течение 1,5-2 ч при температуре глицерина 110°C с последующим растворением образующего кристаллогидрата до заданной плотности. (Орлов В.А. Цинксиликатные покрытия. - М.: Машиностроение, 1984, с.43) Недостатком известного устройства является: длительность процесса варки (1,5-2 ч), невозможность его использования в таком виде в промышленном масштабе, недостаточность физико-химических характеристик получаемого продукта, длительное время самоотверждения цинксиликатного покрытия на таком связующем, низкая адгезия (2 балла).

Известно устройство для получения ВМЖС как связующего для цинксиликатных красок. Устройство представляет собой автоклав высокого давления. Перемешивание раствора осуществляется мешалками, насаженными на одном валу. В качестве исходного материала используют техническое жидкое стекло с модулем менее 3,2. Повышение модуля осуществляют путем добавки аэросила (мелкодисперсный кремнезем (10-40)⋅10-6 м (Связующее «Черал-10», Технические условия 7500РК39758233ТОО-002-2004, Республика Казахстан). Недостатком данного устройства является: высокие температура (160°C) и давление, длительность процесса варки (не менее 4 ч), низкие физико-технологические характеристики цинксиликатных покрытий на этом связующем.

Известно устройство для получения ВМЖС, использующегося как связующее в цинксиликатных покрытиях, представляющее собой аппарат для электродиализа исходного низкомодульного жидкого стекла. Устройство содержит тракты деионизации и концентрирования, катодную и анодную камеры, в которых процесс электродиализа водного раствора силикатов щелочных металлов проводят с периодической сменой трактов концентрирования и деионизации при поддержании концентрации щелочи в тракте концентрирования в интервале 0,1-1 моль/л и постоянной плотности тока в интервале 50-250 А/м2. (Патент RU 2157337, МПК C01B 33/32, 2000). Недостатком известного устройства является: высокие энергозатраты, сложная технология, низкие технологические характеристики цинксиликатных покрытий на этом связующем, ограниченность выбора исходных материалов для производства - только жидкое стекло.

Известно устройство для получения ВМЖС как связующего для цинксиликатных составов. Устройство представляет собой ванну прямоугольной формы. Дно ванны является верхней частью рубашки для нагрева. Нагрев теплоносителя осуществляется электронагревателями. В процессе варки ВМЖС перемешивание осуществляется как за счет циркуляции раствора насосом, так и за счет работы погружного ультразвукового излучателя. Ультразвуковой излучатель представляет собой замкнутый прямоугольный короб. К верхней горизонтальной части изнутри крепятся магнитострикционные ультразвуковые излучатели. (Прототип. Патент RU 2538830 С2, 10.01.2015). Недостатком устройства является: необходимость использования кремнезема с размером частиц не более 40⋅10-6 м, сложность использования ультразвукового оборудования в процессе эксплуатации и ремонте, длительность процесса варки стекла (50-70 мин).

Целью изобретения является создание такого устройства для приготовления ВМЖС как связующего для цинксиликатных составов, которое было бы просто в изготовлении, эксплуатации и ремонте, сокращало бы время варки ВМЖС и энергозатраты на его изготовление, позволяло бы использовать в качестве исходного материала кремнезем с размером частиц до 100 мкм.

Поставленная цель достигается в устройстве, представляющем собой цилиндрический сосуд (фиг 1.1) со съемной крышкой (фиг. 1.2), с укрепленным на ней электромотором с регулируемым числом оборотов (фиг. 1.3), который посредством вала соединен с мешалками (фиг. 1.4), место фиксации которых на валу по высоте может регулироваться и определяется экспериментально. К боковой стенке сосуда (фиг. 1.1) крепится гидрокавитрон (фиг. 1.5). Циркуляционное перемешивание суспензии, а затем и раствора осуществляется насосом с отводящими и подводящими шлангами (фиг. 1.7). Дно сосуда представляет собой рубашку с теплоносителем (фиг. 1.8) и электронагревателями (не показаны). На крышке (фиг. 1.2) монтируется загрузочный люк (фиг. 1.9),

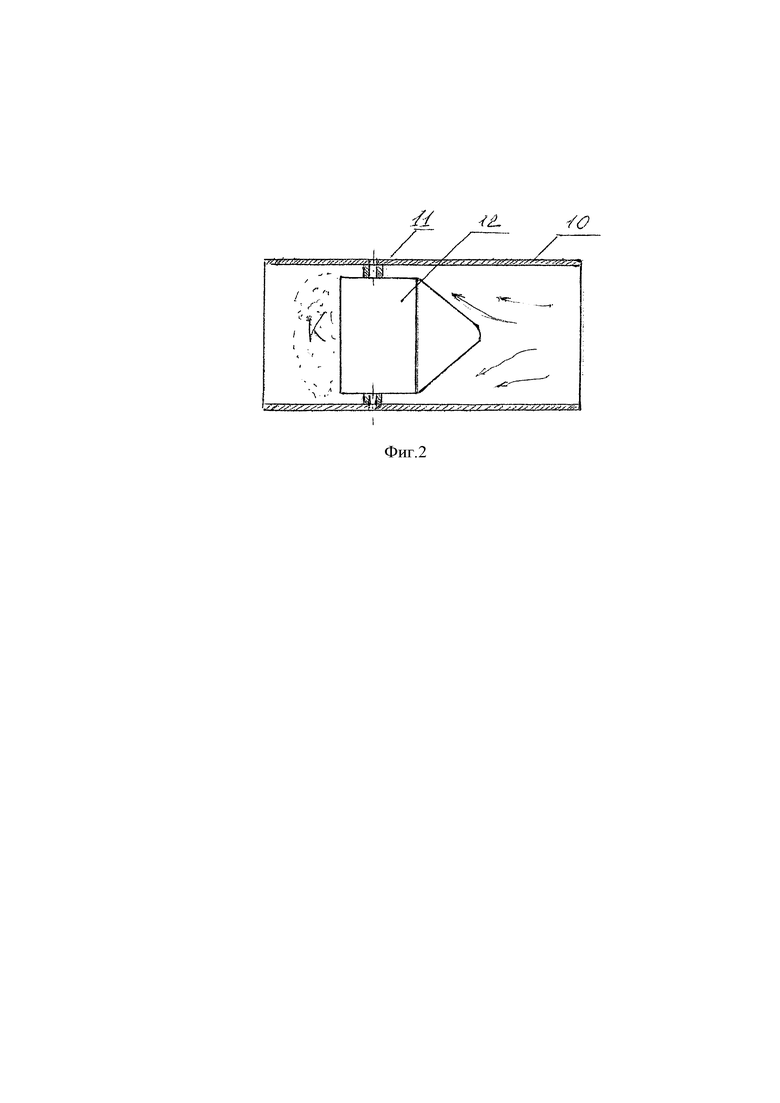

Гидрокавитрон (фиг. 1.5) представляет собой трубу (фиг. 2.10), внутри которой с помощью четырех металлических прокладок (фиг. 2.11) и болтов с гайками (не показаны) крепится щелеобразующая вставка (фиг. 2.12).

Устройство комплектуется известными техническими решениями: необходимым количеством кранов для регулирования скорости циркуляции и слива готового продукта (фиг. 1.6), заливки воды, теплоносителя, установкой для автоматического поддержания заданной температуры, манометром, клапаном автоматического сброса давления и др. (не показаны).

Устройство работает следующим образом. В сосуд (для получения ВМЖС с заданной плотностью и модулем) заливается расчетное количество воды, через загрузочный люк (фиг. 1.9) засыпается щелочь и при перемешивании засыпается мелкодисперсный кремнезем (10-100)⋅10-6 м. Далее люк закрывается и суспензия, а затем и раствор вследствие прохождения через гидрокавитрон подвергаются кавитационной обработке в зоне кавитации (фиг. 2.К) при дополнительном перемешивании мешалкой(ами). Это приводит к интенсификации химических процессов до такой степени, что полное взаимодействие кремнезема с раствором щелочи может идти и при пониженных температурах (70°C) с нулевыми затратами энергии на сам процесс варки.

При необходимости данное устройство позволяет вести процесс при избыточном давлении. Материалом для изготовления устройства может служить обычная сталь. Гидрокавитрон исключительно прост в изготовлении, удобен при эксплуатации и замене. Ширина щелевого зазора (1-3 мм) легко регулируется сменными вставками, что в разы удобнее и экономичнее в сравнении с ультразвуковой обработкой раствора в используемом прототипе. При этом физико-технологические характеристики цинксиликатного покрытия на полученном связующем выше, чем у прототипа (таблица 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА КАК СВЯЗУЮЩЕГО ДЛЯ ЦИНКСИЛИКАТНЫХ СОСТАВОВ | 2016 |

|

RU2636703C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА, КАК СВЯЗУЮЩЕГО ДЛЯ ЦИНКСИЛИКАТНЫХ СОСТАВОВ | 2013 |

|

RU2538830C2 |

| ПРОТИВОКОРРОЗИОННАЯ ЦИНКСИЛИКАТНАЯ КРАСКА | 2015 |

|

RU2603781C1 |

| СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ ЧЕРНЫХ МЕТАЛЛОВ ПЕРЕД ОКРАШИВАНИЕМ ЦИНКСИЛИКАТНЫМИ СОСТАВАМИ | 2015 |

|

RU2606356C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2013 |

|

RU2549407C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2001 |

|

RU2188793C1 |

| Способ получения высокомодульного жидкого стекла | 1979 |

|

SU865795A1 |

| СВЯЗУЮЩЕЕ ЭЛЕКТРОДНЫХ ПОКРЫТИЙ | 1995 |

|

RU2070498C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ СИЛИКАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И СИЛИКАТА АММОНИЯ | 2013 |

|

RU2570674C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

Изобретение относится к технологии получения высокомодульного жидкого стекла (ВМЖС), которое может быть использовано как связующее в цинксиликатных составах (красок, грунтовок) для защиты от коррозии стальных конструкций при их контакте с атмосферой, почвой, морской и пресной водой, нефтью и нефтепродуктами, в диапазоне кислотно-щелочных сред с рН от 4 до 12. Высокомодульное жидкое стекло (м=3,8-4,5, плотность 1,18-1,22 г/см3) получают путем гидротермальной обработки суспензии мелкодисперсного кремнезема (10-100)⋅10-6 м и едкой щелочи при стехиометрическом соотношении исходных компонентов с одновременной гидродинамической кавитационной обработкой раствора. Стекло получают в устройстве в виде цилиндрического сосуда, дно которого выполнено с «рубашкой» с теплоносителем и нагревательными элементами, содержащем циркуляционную систему перемешивания раствора. Система циркуляции содержит электромотор, укрепленный на крышке устройства и соединенный с мешалкой(ами), а для создания зоны кавитации встроен гидрокавитрон, прикрепленный к боковой стенке сосуда. Изобретение позволяет сократить процесс варки ВМЖС, уменьшить энергозатраты при улучшении физико-химических характеристик ВМЖС, как связующего, и цинксиликатных покрытий на нем. 2 н.п. ф-лы, 2 ил., 2 табл.

1. Способ получения высокомодульного жидкого стекла как связующего для цинксиликатных составов с модулем 3,8-4,5 и плотностью 1,18-1,22 г/см3 путем гидротермальной обработки суспензии мелкодисперсного кремнезема и едкой щелочи при стехиометрическом соотношении исходных компонентов, отличающийся тем, что дисперсность кремнезема составляет (10-100)⋅10-6 м, а процесс варки высокомодульного жидкого стекла ведут при гидродинамической кавитационной обработке раствора в зоне кавитации при температуре 70°С при одновременном перемешивании раствора мешалкой(ами), закрепленной(ыми) на одном валу.

2. Устройство для получения высокомодульного жидкого стекла способом по п.1, выполненное в виде сосуда цилиндрической формы, дно которого выполнено с «рубашкой» с теплоносителем и нагревательными элементами, отличающееся тем, что содержит циркуляционную систему перемешивания раствора, включающую электромотор, укрепленный на съемной крышке и соединенный посредством вала с мешалкой(ами), гидрокавитрон, прикрепленный к боковой стенке сосуда и представляющий собой трубу с внутренней щелеобразующей вставкой, образующей зону кавитации.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА, КАК СВЯЗУЮЩЕГО ДЛЯ ЦИНКСИЛИКАТНЫХ СОСТАВОВ | 2013 |

|

RU2538830C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ СИЛИКАТОВ | 1997 |

|

RU2115620C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| Клубочно-мотальная машина | 1930 |

|

SU23206A1 |

| Скребковое устройство для удаления глинистой корки со стенок скважины | 1960 |

|

SU133021A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2013 |

|

RU2530043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2148553C1 |

| CN 104176907 A, 03.12.2014 | |||

| WO 2010102803 A1, 16.09.2010. | |||

Авторы

Даты

2017-12-22—Публикация

2016-03-24—Подача