Высокомодульное жидкое натриевое стекло может быть использовано как неорганическое связующее для цинксиликатных составов (красок и грунтовок). Совмещая электрохимический (протекторный за счет работы пары цинк-железо) и барьерный, присущий лакокрасочным материалам (ЛКМ), механизмы защиты, цинксиликатные составы (краски, грунтовки и др.) по своей эффективности превосходят традиционные ЛКМ.

В этой связи цинксиликатные составы на неорганическом связующем (высокомодульном жидком стекле) могут использоваться практически во всех сферах технической деятельности в средах с рН от 5 до 10 ед.: в атмосфере, почве, морской и пресной воде, нефти и нефтепродуктах (мосты, мачты электропередач, морской и ж/д транспорт, добыча нефти и полезных ископаемых, сельское хозяйство, энергетика, гидросооружения, трубопроводы, объекты военного и космического назначения и др.).

Технологические характеристики цинксиликатных покрытий (адгезия, время самоотверждения, водостойкость, износостойкость, продолжительность защитного действия и др.) во многом определяются физико-химическими характеристиками связующего (водный раствор силиката натрия, техническое название «жидкое стекло»).

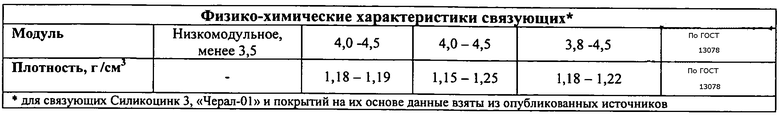

Важнейшими характеристиками высокомодульных жидких стекол как связующего для цинксиликатных красок, грунтовок является модуль и плотность жидкого стекла (другими словами концентрация неорганических полимеров силиката натрия).

Лабораторными исследованиями и практической эксплуатацией защитных покрытий установлено, что модуль для силикатного натриевого высокомодульного жидкого стекла должен быть равен 4,0-4,5, а плотность 1,18-1,20 г/см3. Выход этих показателей за указанные пределы ухудшают как характеристики связующего (стабильность раствора при хранении, стойкость к гелетизации, вязкость и другие), так и технологические характеристики цинксиликатного покрытия [Орлов В.А. Цинксиликатные покрытия. М.: Машиностроение, 1984, С. 33-35].

В статьях Алекса Шоколика приведены примеры длительных наблюдений использования высокомодульного жидкого стекла как связующего в цинксиликатных покрытиях. Испытывали составы пяти разных производителей и все пять покрытий показали различные технологические характеристики, что при одинаковом химическом составе связующих обусловлено использованием различных способов их изготовления. Таким образом, способ изготовления высокомодульного жидкого стекла является одним из определяющих факторов при реализации технологических характеристик противокоррозионных покрытий при их эксплуатации.

Способ и устройство для получения высокомодульного жидкого стекла как связующего для цинксиликатных составов

Изобретение относится к технологии получения высокомодульного жидкого стекла как связующего для цинксиликатных составов (красок, грунтовок).

Известен способ приготовления высокомодульного жидкого стекла с модулем до 4, включающий приготовление щелочно-кремнеземистой суспензии с варкой ее в автоклаве-реакторе. Рабочая температура варки жидкого стекла составляет 215-225°С при давлении 2,9-2,5 мПа [Корнеев В.И., Данилов В.В. Жидкое и растворимое стекло. С-Петербург, Стройиздат СПБ, 1996. С. 216]. Недостатком известного способа являются высокие температура, давление и модуль не более 4.

Известен способ получения высокомодульного жидкого стекла «Черал-10» (модуль 3,75-4,5) как связующего для цинксиликатных красок. Высокомодульное жидкое стекло готовится на основе жидкого натриевого стекла (ГОСТ 13078) автоклавным способом [Связующее «Черал-10». Технические условия 7500РК39758233ТОО-002-2004]. Недостатком известного способа является необходимость высокого давления и времени самоотверждения более 7 суток для придания водостойкости цинксиликатным покрытиям на этом связующем.

Известен способ получения высокомодульного жидкого стекла (модуль 4,0-4,5) как связующего для цинксиликатных составов, включающий приготовление суспензии из мелкодисперсного кремнезема и раствора щелочи с дальнейшем ее нагревом на глицериновой бане при температуре глицерина 110°С в течение 1,5-2 часов [Орлов В.А. Цинксиликатные покрытия. М.: Машиностроение, 1984. С. 35-36, 43]. Недостатком известного способа является длительное время выдержки суспензии при температуре глицериновой бани 110°С, длительный процесс самоотверждения цинксиликатного покрытия (Силикацинк-3) на этом связующем для достижения его водостойкости (более 7 суток), низкая адгезия (2 балла). Прототип.

Техническим результатом изобретения является разработка способа получения высокомодульного силикат-натриевого жидкого стекла (М=3,8-4,5 и плотность 1,18-1,22 г/см3) при атмосферном давлении и низких температурах (не более 99°С), при котором было бы снижено время самоотверждения цинксиликатного покрытия на данном связующем, повышена его водостойкость и адгезия при сохранении и улучшении технологических характеристик, присущих цинксиликатным покрытиям.

Поставленная цель в изобретении достигнута за счет получения высокомодульного жидкого стекла, включающего гидротермическую обработку суспензии мелкодисперсного кремнезема (10-40)*10-6 метра и раствора щелочи при атмосферном давлении в соотношении кремнезема к щелочи (73,7-77,8 к 26,3-22,2) соответственно, обеспечивающих получение модуля (3,8-4,5) путем двухэтапной обработки суспензии кремнезема и щелочи при ее перемешивании ультразвуковым излучением с одновременной циркуляцией.

1-й этап: Температура 70-75°С, плотность раствора 1,22-1,26 г/см3, время 30-40 минут. Необходимая температура суспензии поддерживается за счет экзотермической реакции взаимодействия щелочи с кремнеземом и тепла, выделяемого при работе ультразвукового излучателя.

2-й этап: Температура 97-99°С, плотность раствора 1,18-1,22 г/см3 (доводят разбавлением водой при одновременном электронагреве), время обработки до получения раствора примерно 20-30 минут.

Процесс обоих этапов ведется при атмосферном давлении.

Известно, что свойства конечного продукта (вещества) во многом определяются условиями взаимодействия реагирующих веществ (концентрация, температура, время взаимодействия и другие). Особенно это относится к получению высокомолекулярных соединений.

Жидкие стекла относятся к истинным равновесным растворам высокомолекулярных соединений (неорганических полимеров) [Воютский С.С. Курс коллоидной химии, «Химия», 1975, С. 416], имеющих сложное строение трехмерного пространства (трехмерную сетку) [Григорьев П.Н., Матвеев М.А. Растворимое стекло. М.: Промиздат. 1956. С. 18]. При этом количество молекул гидратированной воды, прочно связанных с кремнеземом или щелочным силикатом, может составлять от 1 до 14 [Субботкин М.И., Курицына Ю.С. Кислотоупорные бетоны и растворы на основе жидкого стекла. М.: Стройиздат, 1967. С. 57].

В связи со сложным строением жидких стекол, особенно это относится к высокомодульным, их физико-химические характеристики (подвижность и степень гидратации мономер-катионов щелочных металлов, разветвленность кремнекислородных анионов [Матвеев М.А., Рубахин А.И. ЖВХО им. Менделеева, 1963, Т. 8, №2, С. 205-211], вязкость, структура и формы макромолекул, реакционная способность, стойкость к гелетизации и другие) зависят от условий и отдельных факторов их изготовления (концентрация реагирующих кремнезема и щелочи, температура, время обработки, давления, устройства для их производства и другие) как от каждого фактора в отдельности, так и от их комбинаций, то есть от способа их изготовления.

Этим обстоятельством обусловлено различие физико-технологических характеристик цинксиликатных покрытий, изготовленных с использованием в качестве связующего высокомодульных жидких стекол, имеющих одинаковый химический состав, модуль и плотность. В этой связи разные условия взаимодействия на первом и втором этапах обработки мелкодисперсного кремнезема с гидроксидом натрия (1-й этап: температура 70-75°С и плотность 1,22-1,26 г/см3) дают нам структуры формы) неорганических полимеров, которые при дальнейшей обработке раствора (второй этап, температура 97-99°С, и плотность 1,18-1,2 г/см3) придают раствору высокомодульного жидкого стекла необходимые связующему физико-химические характеристики, позволяющие получать качественные цинксиликатные покрытия.

Представленное изобретение существенно отличается от известных как по качеству и стабильности жидкого стекла, так и по физико-технологическим характеристикам цинксиликатного покрытия при его использовании в качестве связующего.

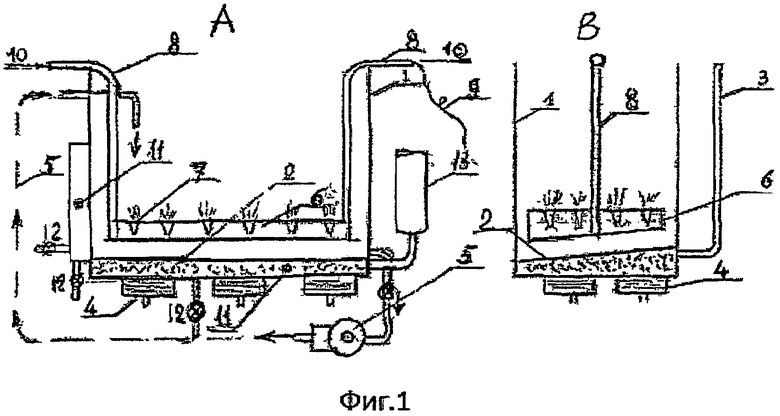

Изготовление высокомодульного жидкого стекла осуществляют в устройстве (Фиг. 1 «А» - лицевая сторона, «В» - вид сбоку).

Способ осуществляется следующим образом.

Взвешиваем 9900 грамм аэросила А175 и 3300 грамм NaOH. При таком соотношении ингредиентов модуль равняется 4,0.

1.В ванну (Фиг. 1) наливаем 28 литров воды, засыпаем 3300 г едкого натра, нагреваем до температуры 75°С.

2. Погружной источник ультразвукового излучения (Фиг. 1 «2») опускаем в ванну до дна (до поверхности нагрева рубашки теплоносителя), включаем ультразвук и циркуляцию.

3. Далее засыпаем аэросил А175. Перемешивание суспензии осуществляется как за счет ультразвукового излучения, так и за счет циркуляции суспензии. Температура 70-75°С поддерживается за счет выделяемого тепла при работе ультразвукового излучателя и экзотермической реакции взаимодействия щелочи и кремнезема. Суспензию при данной температуре выдерживаем в течение 30-40 минут.

4. Далее добавляем воды до плотности раствора 1,20 г/см3, ультразвуковой излучатель поднимаем на 50 мм, продолжаем циркуляцию раствора (Фиг. 1 «5»), устанавливаем режим нагрева 99°С и при одновременной работе ультразвукового излучателя и электронагреве доводим температуру до 99°С. При этой температуре раствор жидкого стекла выдерживаем в течение 20-30 минут.

5. Отбираем пробу жидкого стекла, охлаждаем до 22°С, замеряем плотность, определяем модуль. Раствор жидкого стекла охлаждаем и сливаем в герметично закрываемую емкость. Выход высокомодульного жидкого стекла составил 52,4 кг, плотность составила 1,199 г/см3. Модуль 4,0.

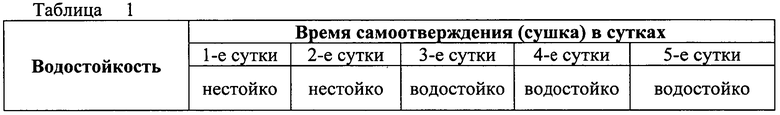

6. На полученном по п.1-5 высокомодульном жидком стекле готовим суспензию цинксиликатной краски. Смешиваем жидкое стекло с цинковым порошком ПЦ-1 ГОСТ 12601-76 в массовом соотношении 25 г жидкого стекла и 75 г цинкового порошка (25% и 75% вес. соответственно). При периодическом перемешивании выдерживаем краску в течение 30 минут. После этого краскопультом наносим краску на отпескоструенные (степень шероховатости 40-100 мкм) стальные образцы (65×35×1 мм) на обе стороны. Далее образцы подвергаются сушке в естественных условиях с различным временем выдержки (процесс самоотверждения). После сушки образцы погружаются в воду. После испытаний образцы вынимаются и снова сушатся в течение одних суток. Водостойкость покрытия определяется визуально, а также трением мокрой белой тканью. Если на материи имеются темные следы, то покрытие считается неводостойким, если нет следов цинкового порошка, покрытие водостойкое. Результаты испытаний представлены в Таблице 1.

Далее для определения влияния высокомодульного жидкого стекла (предлагаемое изобретение) на физико-механические характеристики цинксиликатных покрытий приготовленные образцы с цинксиликатным покрытием выдерживались в естественных условиях в течение трех суток и после помещались в воду на 1000 часов. Результаты испытаний представлены в Таблице 2.

Как видно из представленных результатов, связующее, полученное по предлагаемому способу значительно сокращает время самоотверждения, придает водостойкость цинксиликатным покрытиям с одновременным улучшением других характеристик.

Ограничение связующего (ВМЖС) по плотности растворов 1,18 г/см3 (нижнего предела) обусловлено невозможностью получить качественное (из-за потеков и образования трещин) однослойное покрытие (150 мкм) с малой вязкостью (менее 17-18 сек).

При плотности более 1,22 г/см3 возникают технологические сложности с нанесением суспензии из-за проблем с покрасочным оборудованием и неравномерности толщины нанесенного слоя.

Известно устройство (автоклав) для варки жидкого стекла, которое представляет собой сварной сосуд, состоящий из цилиндрической обечайки и двух стандартных эллиптических отбортованных днищ. Автоклав снабжен мешалками. Рабочее давление 15 атм, температура - 200-250°С. Обогрев и дополнительное перемешивание суспензии (кремнезем и раствор щелочи) осуществляются паром (давление 16 атм, температура 250°С).

Недостатком устройства являются значительные энергетические затраты, необходимость создания высоких температур и давления, сложный способ перемешивания суспензии паром, сложность получения заданных характеристик и качества жидкого стекла.

Известен способ приготовления жидкого стекла с модулем до 4, включающий приготовление щелочно-кремнеземистой суспензии с варкой ее в автоклаве-реакторе. Температура варки жидкого стекла составляет 215-225°С при давлении 2,9-2,5 мПа [Корнеев В.И., Данилов В.В. Жидкое и растворимое стекло. С-Петербург: Стройиздат, 1996. С. 216]. Недостатком известного способа являются высокая температура, давление и низкий модуль.

Известно лабораторное устройство для получения высокомодульного жидкого стекла ,представляющего собой глицериновую баню, в которой суспензию мелкодисперсного кремнезема и раствора щелочи нагревают в течение 1,5-2 часов при температуре глицерина 110°С с последующим растворением образующегося кристаллогидрата до заданной плотности (прототип) [Орлов В.А. «Цинксиликатные покрытия». Москва: Машиностроение, 1984 г. С. 43].

Недостатком известного устройства являются невозможность его использования в таком виде в промышленном масштабе, недостаточные физико-химические характеристики получаемого продукта, длительное время самоотверждения цинксиликатного покрытия на таком связующем, низкая адгезия.

Целью изобретения является создание такого устройства для получения высокомодульного жидкого стекла, которое отличалось бы простотой изготовления конструкции, а также позволяло бы вести процесс при относительно низких температурах (90-100°С) и атмосферном давлении с получением продукта с заданными высокими физико-химическими характеристиками.

Поставленная цель достигается в устройстве (Фиг. 1), которое представляет собой ванну прямоугольной формы из нержавеющей стали (Фиг.1 «1»). Дно ванны является одновременно верхней частью рубашки для нагрева (Фиг. 1 «2») и выполнено с наклоном (тангенс угла наклона равен 0,075) для беспрепятственного отвода газов и паров через газоотводную трубку (Фиг. 1 «3»). Нагрев теплоносителя (глицерин) осуществляется нагревателями (Фиг. 1 «4»), закрепленными снизу рубашки. В процессе варки ВМЖС перемешивание осуществляется как за счет циркуляции раствора насосом (Фиг. 1 «5»), так и за счет работы погружного ультразвукового излучателя (Фиг. 1 «6»). Ультразвуковой излучатель представляет собой замкнутый прямоугольный короб из нержавеющей стали. К верхней горизонтальной части изнутри крепятся магнитострикционные ультразвуковые излучатели (Фиг. 1 «7»).

Дно излучателя выполнено с наклоном (параллельно плоскости нагрева). Переменная глубина погружения ультразвукового излучателя определяется фиксированием высоты трубчатых стоек излучателя (Фиг. 1 «8»), через которые осуществляется подвод проводов (Фиг. 1 «9») от блока управления (на рисунке не показано) и охлаждение магнитострикционных излучателей за счет продувки воздухом (Фиг. 1 «10»), давление равно 1-2 атм, компрессор монтируется в комплекте с ванной (на рисунке не показано). Заданная температура жидкого стекла и глицерина автоматически поддерживается с помощью датчиков (Фиг. 1 «11») через блок управления (на рисунке не показан).

Ванна снабжена необходимым количеством штуцеров для слива глицерина, циркуляции, слива жидкого стекла и промывки ванны водой (Фиг. 1 «12»). Заливка глицерина осуществляется через расширительный стакан (Фиг. 1 «13»). Боковая поверхность ванны и крышка покрыты теплоизоляционным материалом.

Устройство устанавливается на подставку из прямоугольного профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2016 |

|

RU2639779C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА КАК СВЯЗУЮЩЕГО ДЛЯ ЦИНКСИЛИКАТНЫХ СОСТАВОВ | 2016 |

|

RU2636703C1 |

| ПРОТИВОКОРРОЗИОННАЯ ЦИНКСИЛИКАТНАЯ КРАСКА | 2015 |

|

RU2603781C1 |

| СОСТАВ ДЛЯ ХИМИЧЕСКОЙ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ ЧЕРНЫХ МЕТАЛЛОВ ПЕРЕД ОКРАШИВАНИЕМ ЦИНКСИЛИКАТНЫМИ СОСТАВАМИ | 2015 |

|

RU2606356C2 |

| Способ получения высокомодульного жидкого стекла | 1979 |

|

SU865795A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2013 |

|

RU2530043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 2013 |

|

RU2549407C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1992 |

|

RU2036145C1 |

| СОСТАВ СИЛИКАТНОЙ ПИГМЕНТИРОВАННОЙ КРАСКИ | 1995 |

|

RU2108356C1 |

Изобретение может быть использовано в химической и нефтехимической промышленности, в сельском хозяйстве, строительстве, энергетике, добыче полезных ископаемых, а также в объектах военного и космического назначения. Высокомодульное жидкое натриевое стекло с модулем 3,8-4,5 получают гидротермальной обработкой суспензии едкой щелочи и кремнезема с размером частиц (10-40)*10-6 м при атмосферном давлении и температуре 97-99°C при перемешивании раствора с одновременной циркуляцией. На первом этапе процесс ведут при температуре 70-75°C и плотности 1,22-1,26 г/см3 в течение 30-40 минут, а на втором - при температуре 97-99°C и плотности 1,18-1,22 г/см3 в течение 20-30 минут. Устройство для получения высокомодульного жидкого стекла выполнено в виде прямоугольной ванны 1, дно 2 которой служит «рубашкой» с теплоносителем и нагревательными элементами 4. Для перемешивания устройство оборудовано погружным ультразвуковым излучателем 6 и насосом 5, обеспечивающим циркуляцию. Поверхность нагрева и дно ультразвукового излучателя 6 параллельны и выполнены с углом наклона, тангенс которого равен 0,075-0,100. Изобретения позволяют сократить длительность процесса и упростить его, а также уменьшить энергозатраты при высоком качестве высокомодульного жидкого натриевого стекла. 2 з.п. флы, 1 ил., 2 табл.

1. Способ получения высокомодульного жидкого натриевого стекла (М=3,8-4,5) путем гидротермальной обработки суспензии мелкодисперсного кремнезема (10-40)*10-6 м и едкой щелочи при атмосферном давлении и температуре 97-99°C, отличающийся тем, что с целью сокращения времени самоотверждения и повышения адгезии цинксиликатных покрытий при его использовании в качестве связующего процесс ведут в два этапа при перемешивании раствора ультразвуковым излучением с одновременной циркуляцией,

1-й этап: при температуре суспензии 70-75°C и плотности 1,22-1,26 г/см3 в течение 30-40 минут,

2-й этап: при температуре раствора 97-99°C и плотности 1,18-1,22 г/см3 в течение 20-30 минут.

2. Устройство для получения высокомодульного жидкого стекла, выполненное в виде прямоугольной ванны, дно которой служит «рубашкой» с теплоносителем и нагревательными элементами, отличающееся тем, что перемешивание в ванной осуществляется погружным ультразвуковым излучателем с одновременной циркуляцией раствора.

3. Устройство по п.2, отличающееся тем, что поверхность нагрева и дно ультразвукового излучателя параллельны и выполнены с углом наклона, тангенс которого равен 0,075-0,100.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЖИДКОГО СТЕКЛА | 1998 |

|

RU2142411C1 |

| Способ получения жидкого стекла | 1972 |

|

SU480644A1 |

| УЛЬТРАЗВУК | |||

| МАЛЕНЬКАЯ ЭНЦИКЛОПЕДИЯ, ред | |||

| Голямина И.П., Москва, "Советская энциклопедия", 1979, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| US 2012007023 A1, 12.01.2012 | |||

| АНУФРИЕВ Н.Г | |||

| и др., Применение современных цинк-наполненных грунтовок для зашиты металлоконструкций от коррозии, Коррозия: материалы, защита, 2003, N2, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

2015-01-10—Публикация

2013-03-22—Подача