00 4

CO Изобретение относится к производ ству тонкокерамических изделий, в частности к производству фарфора, и может найти пшрокое применение на фарфоровых заводах. Известна фарфоровая глазурь Cl) включайщая следующие компоненты, вес.%: Si0270-76 А120з13,4-14,8 РезО,0,22-0,26 . TiOo 0,1-0,2 СаО 6,9-9,4 MgO 0,27-3,5 МазО -t- К20 1,35-1,42 Недостатками указанной фарфоровой глазури являются относительно низкие показатели блеска, микротвёр дости, модуля нормальной упругости а также длительность обжига изделий Наиболее близкой к предлагаемой является фарфоровая глазурь С2 , включающая следующие компоненты, вес.%: SiOj68,05-68,75 16,6-16,80 0,49-0,50 ,17-0,18 СаО5,89-6,33 MgO3,32-3,57 КоО3,36-3,48 NajO1,09-1,42 Недостатком .известной фарфоровой глазури является относительно низкая микротвердость. Целью изобретения является повыш ние микротвердости о Указанная цель достигается тэм, что фарфоровёш глазурь, включакяцая Si02, AljOg, FegO, TiOj,, СаО, MgO и NujO содержит указанные компонен|Ты в следующем соотношении вес.%: Si0269,48-70,3 ,15,18-16,09 Pepj0.45-0,47 Состав 5ТоЛ

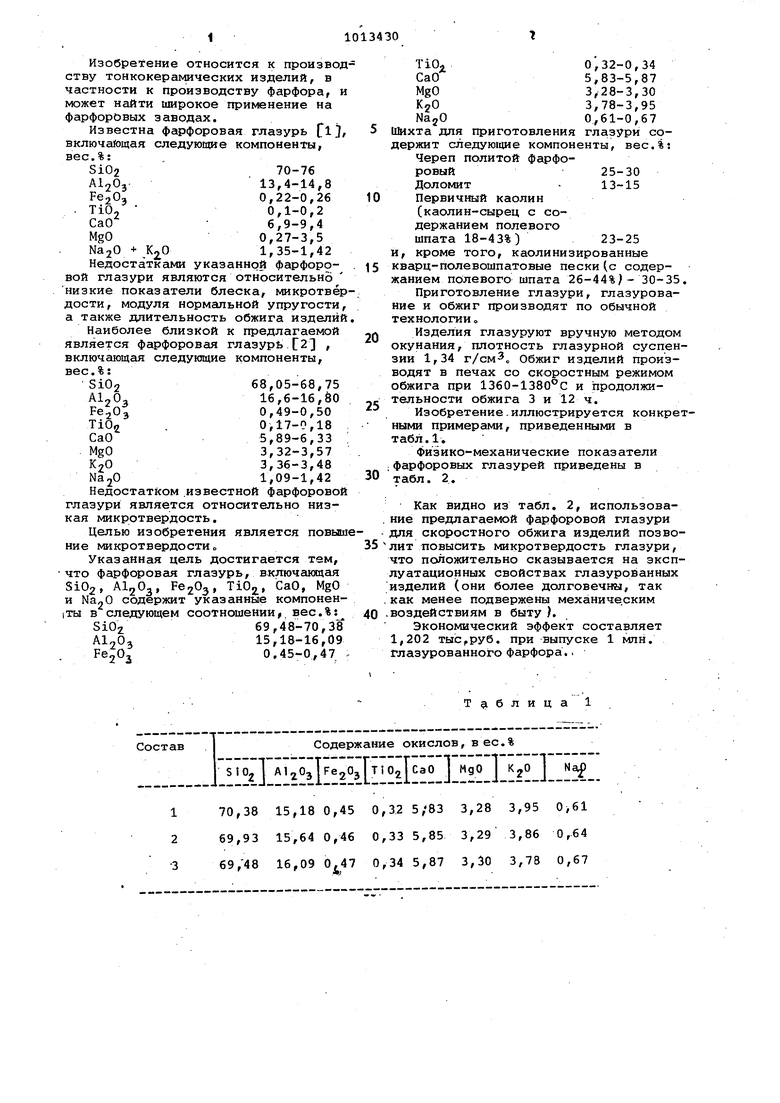

70,38 15,18 0,45 0,32 5/83 3,28 3,95

1 2 3 69,93 15,64 0,46 0,33 5,85 3,29 3,86 0,64 69,48 16,09 0,47 0,34 5,87 3,30 3,7В 0,67

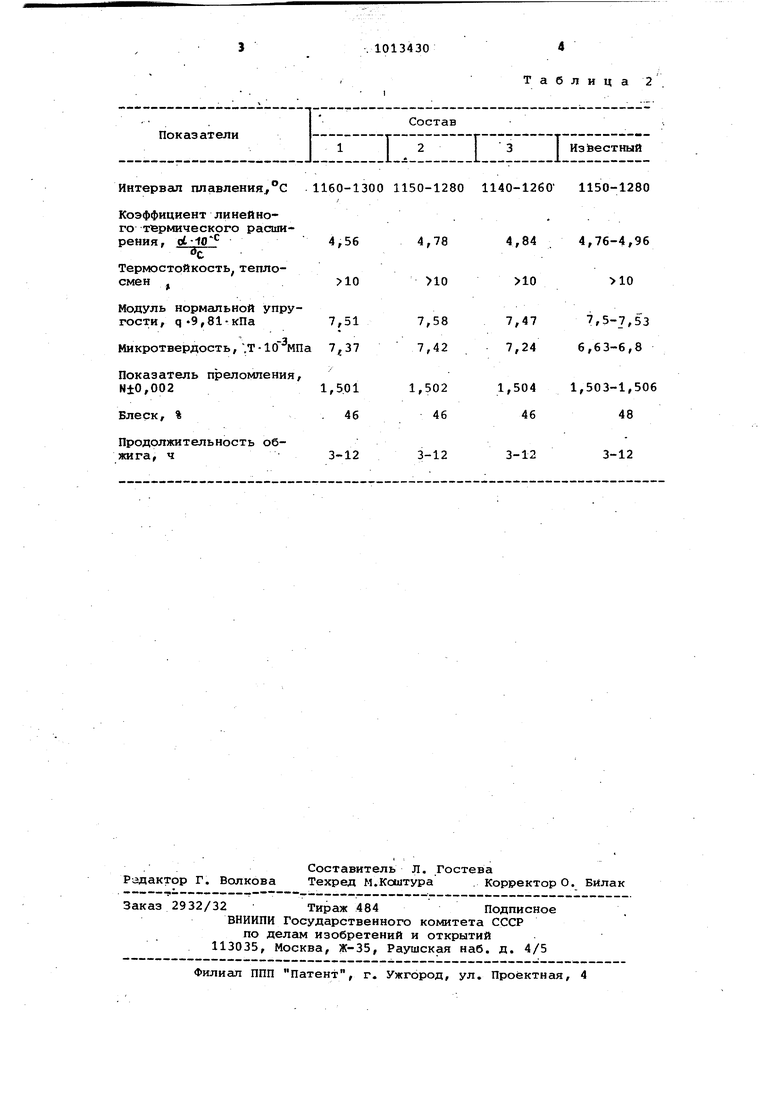

Таблица 1 Содержание окислов, вес.% А1гОзре20з т10г саО MgO К20 ,32-0,34 СаО5,83-5,87 MgO3,28-3,30 КгО3,78-3,95 NajO0,61-0,67 Шихта для приготовления глазури содержит следующие компоненты, вес.% Череп политой фарфоровый25-30Доломит - 13-15 Первичный каолин (каолин-сырец с содержанием полевого шпата 18-43%) 23-25 и, кроме того, каолинизированные кварц-полевошпатовые пески(с содержанием полевого шпата 26-44% - 30-35. Приготовление глазури, глазурование и обжиг производят по обычной технологии. Изделия глазуруют вручную методом окунания, плотность глазурной суспензии 1,34 г/смЗ„ Обжиг изделий производят в печах со скоростным режимом обжига при 1360-1380°С и продолжительности обжига 3 и 12 ч. Изобретение.иллюстрируется конкретными примерами, приведенными в табл.1. Физико-механические показатели фарфоровых глазурей приведены в табл. 2. Как видно из табл. 2, использование предлагаемой фарфоровой глазури для скоростного обжига изделий позволит повысить микротвердость глазури, что положительно сказывается на эксплуатационных свойствах глазурованных изделий (они более долговечна, так как менее подвержены механиче.ским воздействиям в быту ). Экономический эффект составляет 1,202 тыс,руб. при выпуске 1 млн. глазурованного фарфора.,

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛАЗУРЬ ФАРФОРОВАЯ | 1997 |

|

RU2148570C1 |

| ФАРФОРОВАЯ ГЛАЗУРЬ (ВАРИАНТЫ) | 1997 |

|

RU2208002C2 |

| Фарфоровая глазурь | 1980 |

|

SU1013429A1 |

| ГЛАЗУРЬ | 2006 |

|

RU2325354C1 |

| Способ получения покрытий на керамических изделиях | 1989 |

|

SU1662989A1 |

| ГЛАЗУРЬ КОБАЛЬТОВАЯ | 2006 |

|

RU2321572C1 |

| Фарфоровая масса | 2016 |

|

RU2618706C1 |

| ГЛАЗУРЬ | 1972 |

|

SU417384A1 |

| Глазурь | 1990 |

|

SU1778102A1 |

| ГЛАЗУРЬ ДЛЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 1969 |

|

SU250405A1 |

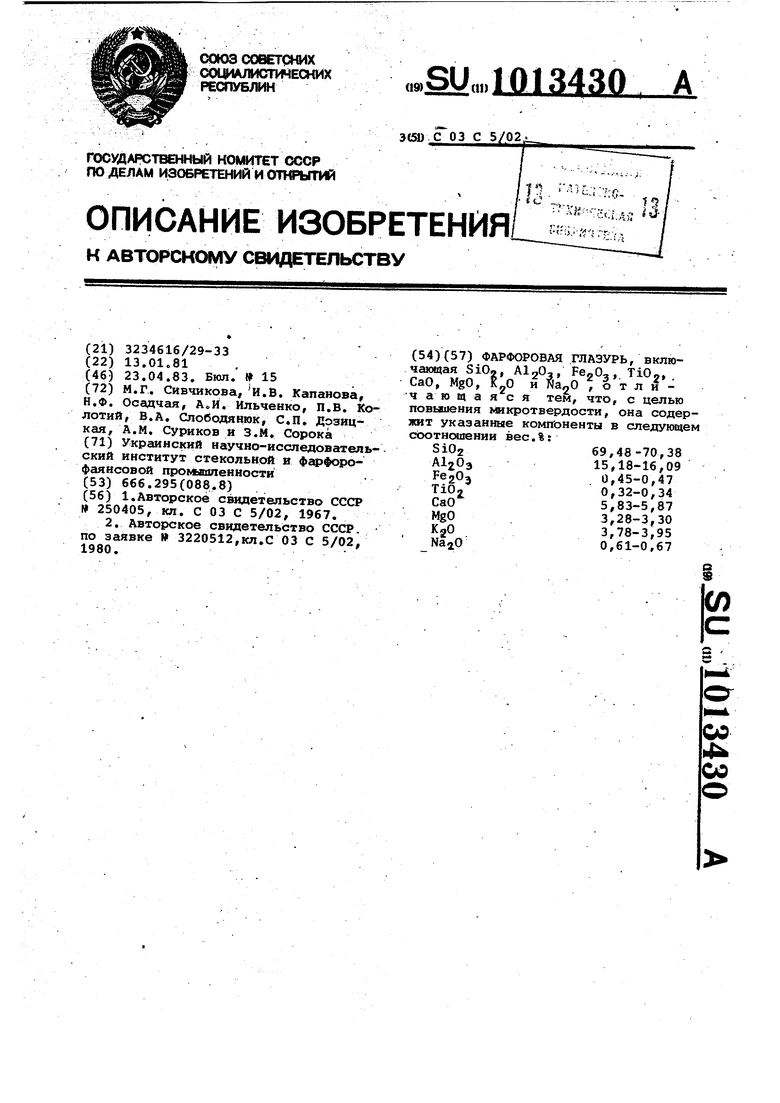

ФАРФОРОВАЯ ГЛАЗУРЬ, включающая SiO, AljO,, Ре„0,, TiOo, CaO, MgO, KgO и , о т л и чающаяся тем, что, с целью повышения микротверлости, она содержит указанные компьненты в следуницем сЬотнсяоении вес. %: Si0269,48-70,38 AljOa15,18-16,09 Ре20э0,45-0,47 ,32-0,34 CaO5,83-5,87 MgO3,28-3,30 KgO3,78-3,95 МадО0,61-0,67

Интервал плавления,С 1160-1300 1150Коэффициент линейного термического расширения,

Термостойкость теплосмен л

Модуль нормальной упругости, д9,81-кПа

Микротвердость, .Т -

Показатель преломления,

N±0,002

Блеск, %

Продолжительность обжига, ч

4,76-4,96 10

7f5-7,53 6,63-6,8

1,503-1,506 48

3-12 1280 1140-1260 1150-1280

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| по заявке 3220512,кл.С 03 С 5/02, 1980. | |||

Авторы

Даты

1983-04-23—Публикация

1981-01-13—Подача