СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1982 |

|

SU1104119A1 |

| Глушеная глазурь | 1982 |

|

SU1065363A1 |

| Фарфоровая глазурь | 1985 |

|

SU1330119A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

| Высокотемпературная глазурь для фарфоровых изделий | 1990 |

|

SU1738805A1 |

| Состав глушителя для фарфоровой глазури | 1990 |

|

SU1730062A1 |

| АНГОБ | 1999 |

|

RU2158252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| Глазурь | 1990 |

|

SU1791407A1 |

| СПОСОБ ПОДГОТОВКИ ДАЦИТОВОГО ПОРФИРА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОФАЯНСОВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2079466C1 |

Изобретение относится к способам получения покрытий на керамических изделиях, преимущественно фарфоровых. С целью повышения белизны и термостойкости в способе, включающем последовательное нанесение грунтовочного слоя из суспензии на основе природной горной породы и слоя прозрачной глазури из фриттованного шликера с последующим обжигом при 1140-1180°С, грунтовочный слой наносят из суспензии на основе дацитового порфира и затем его обжигают при 1380-1410°С. Физико-механические показатели следующие: белизна 70,8-88,7%, термостойкость 185°С, поверхность покрытия гладкая блестящая. 1 табл.

Изобретение относится к методам получения покрытий на керамических изделиях и, в частности, может быть использовано при производстве глазурованных фарфоровых изделий хозяйственного и художественного назначения.

Цель изобретения - повышение белизны и термостойкости.

Указанная цель достигается тем, что на изделие наносят слой покрытия, состоящий из природной горной породы типа дацитово- го порфира, закрепляют покрытие обжигом при 1380-1410°С, затем изделие глазуруют фриттованной глазурью и обжигают при 1140-1180°С.

Покрытие представляет собой чистый природный материал, по химическому составу в обожженном состоянии почти идентичный составу фарфоровой массы, что обеспечивает повышенное сродство черепка, переходного слоя и глазури и позволяет получить термостойкое покрытие с прочной структурой.

При минимальном (0,3-0,5%) содержание красящих оксидов железа и титана огневая проба дацитового порфира имеет белизну до 90%, поэтому использование этого материала в качестве подглазурного покрытия позволяет увеличить белизну изделий даже из масс на низкокачественном сырье с низкой белизной.

Благодаря специфическому минеральному составу дацитовый порфир дает возможность получить чистую глазурную суспензию без дополнительного введения пластичных добавок, снижающих белизну.

Дацитовый порфир выступает в качестве глушителя, так как увеличивает диффузное рассеяние падающего на черепок света. Кроме того, покрытие предотвращает происходящее в обжиге химическое взаимодейON О

ГО

ю

00

ю

ствие глазури с черепком, которое обычно снижает белизну изделия.

Принципиальное отличие предлагаемого способа получения покрытия заключается в том, что улучшение процесса закрепления переходного слоя достигается за счет химического взаимодействия покрытия с черепком, в то время как в прототипе между изделием и подложкой происходит только механическое сцепление.

Дацитовый порфир по минеральному составу является композицией каолинита, монтмориллонита, кварцита и полевого шпата - основных компонентов фарфора, поэтому при повышении температуры до 1400°С в переходном слое протекает химические реакции, идентичные реакциям в фарфоровом черепке.

Так, при изменении температуры от 1100 до 1300°С в фазовом составе фарфора происходит плавление полевого шпата с образованием стеклофазы и ее взаимодействие с другими составляющими фарфоровой массы, при этом образуются новые фазы, такие как муллит и кристобалит. Муллит на этом представлен чешуйчатой разновидностью. С увеличением температуры обжига до 1380-1410°С заметно увеличивается содержание муллита, кристобалита, увеличивается также и степень растворения кварца в стеклофазе, которая обогащается А120з за счет растворения каолинитовой составляющей и перекристаллизации обогащенной стеклофазы в более совершенный игольчатый муллит.

В силу идентичности минерального состава такие же процессы происходят и в покрытии, вследствие чего наблюдается интенсивная муллитизация в черепке изделия, в граничном слое и в покрытии, при этом густые скопления игл муллита пронизывают всю толщину слоя.

Высокая степень муллитообразования свидетельствует о достаточно зрелой микроструктуре фарфора, что обеспечивает повышение белизны, а прочная химическая взаимосвязь покрытия с поверхностью изделия увеличивает его термостойкость,

Выбранный интервал температуры обжига покрытия (1380-1410°С) является оптимальным для закрепления покрытия на изделиях.

Подготовка дацитового порфира не отличается or способа приготовления обычной фарфоровой глазури. Дацитовый порфир предварительно размалывают в шаровой мельнице мокрого помола, далее суспензию дацитового порфира наносят на изделие методом пульверизации, Изделия с нанесенным покрытием обжигают при

1380-1410°С и далее наносят слой фриттованной глазури и окончательно обжигают при 1140-1180°С. Формование изделий, приготовление глазури и обжиг производят

по обычной технологии. Химический состав покрытия, мас.%:5Ю2 80,25;TI02 0,12; 17,75; Ре20з 0,20; СаО 0,34; МдО 0,10; К20 1,07; NaaO 0,17.

Горная порода дацитовой порфир

0 представлена следующими минералами: полевой шпат, монтмориллонит, кварцит, каолинит

П р и м е р 1. Пробу дацитового порфира мелют в шаровой мельнице мокрого

5 помола до содержания частиц размером менее 56 мкм 0,04 % с плотностью 1,34 г/см3. Суспензию дацитового порфира наносят на сырое изделие методом окунания, затем наносят также окунанием слой прозрачной

0 фарфоровой глазури следующего состава,%: Si02 71,3; ТЮ2 0,15; Ре20з 0,25; А120з 15,12; СаО 4,87; МдО 3,26; К20 3,37; Na20 1,63; плотность 1,36 г/см и обжигают при 1380-1410°С.

5 П р и м е р2. Дацитовый порфир готовят по технологии, описанной в примере 1, но покрытие и глазурь наносят на изделие, обожженные при 900°С, и далее обжигают при 1380-1410°С.

0ПримерЗ Дацитовый порфир готовят

по технологии, описанной а примере 1, но покрытие наносят методом пульверизации, распыляя его в количестве 4 г на 100 см2 поверхности изделия, обожженного при

5 900°С, и затем наносят слой прозрачной фарфоровой глазури методом пульверизации (3 г на 100 см поверхности) и обжигают при 1380-1410°С.

П р и м е р 4. Дацитовый порфир готовят

0 по технологии, описанной в примере 1, покрытие наносят методом пульверизации на сырое изделие в количестве 4 г на 100 см2, обжигают при 1380-1410°С и далее наносят методом пульверизации фриттованную гла5 зурь, распыляя 6 г на 100см поверхности и обжигают при 1140-1180°С,

П р и м е р 5. Дацитовый порфир готовят по технологии, описанной в примере 1, по0 крытие наносят на изделия, обожженные при 900°С методом пульверизации, как в примере 3, затем после обжига при 1380- 1410°С наносят методом пульверизации, распыляя 6 г на 100 см поверхности, слой

5 фриттованной глазури, содержащей следующие оксиды: SI02, А120з, В20з, MgO, SrO, ZrOs, K20 - и обжигают при 1140-1180°С.

П р и м е р 6. Дацитовый порфир готовят по технологии, описанной в примере 1, изделия с нанесенным покрытием подвергают

обжигу при 1380-1410°C и далее, как в примере 5.

В связи с отсутствием данных по белизне и термостойкости по способу-прототипу были приготовлены покрытия и фриттованная глазурь; на изделия, обожженные при 1100-1300°С, наносят покрытие и глазурь, обжигают при 1000-1200°С.

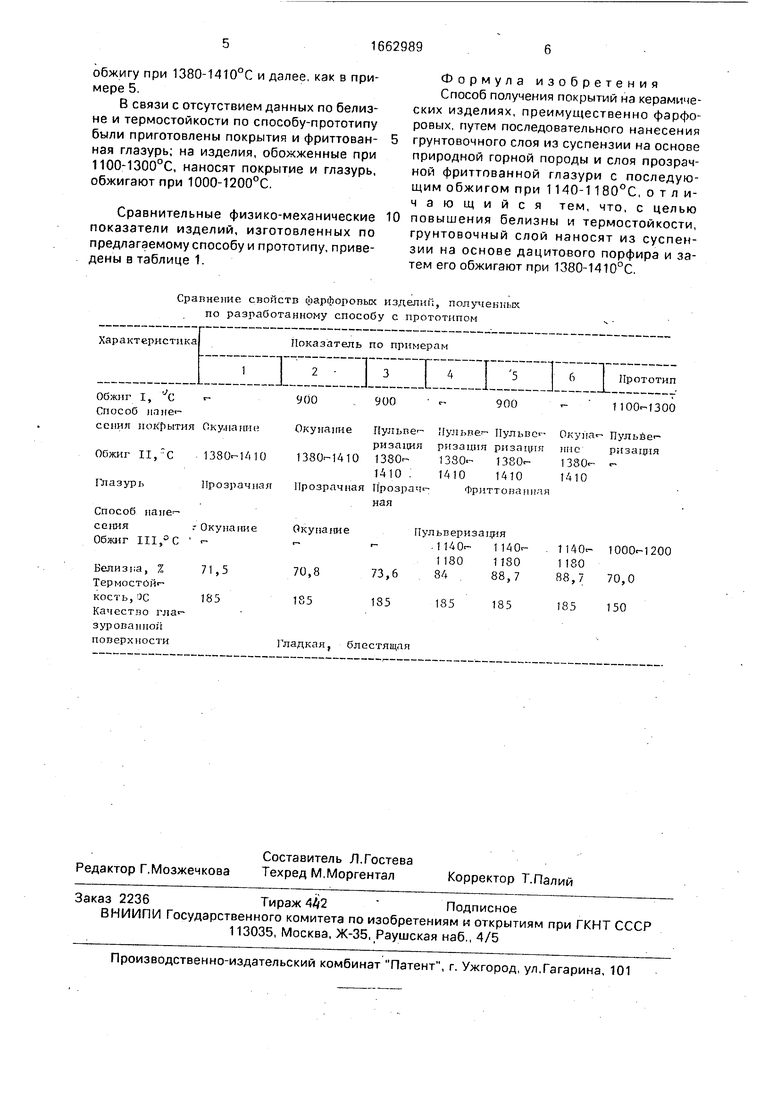

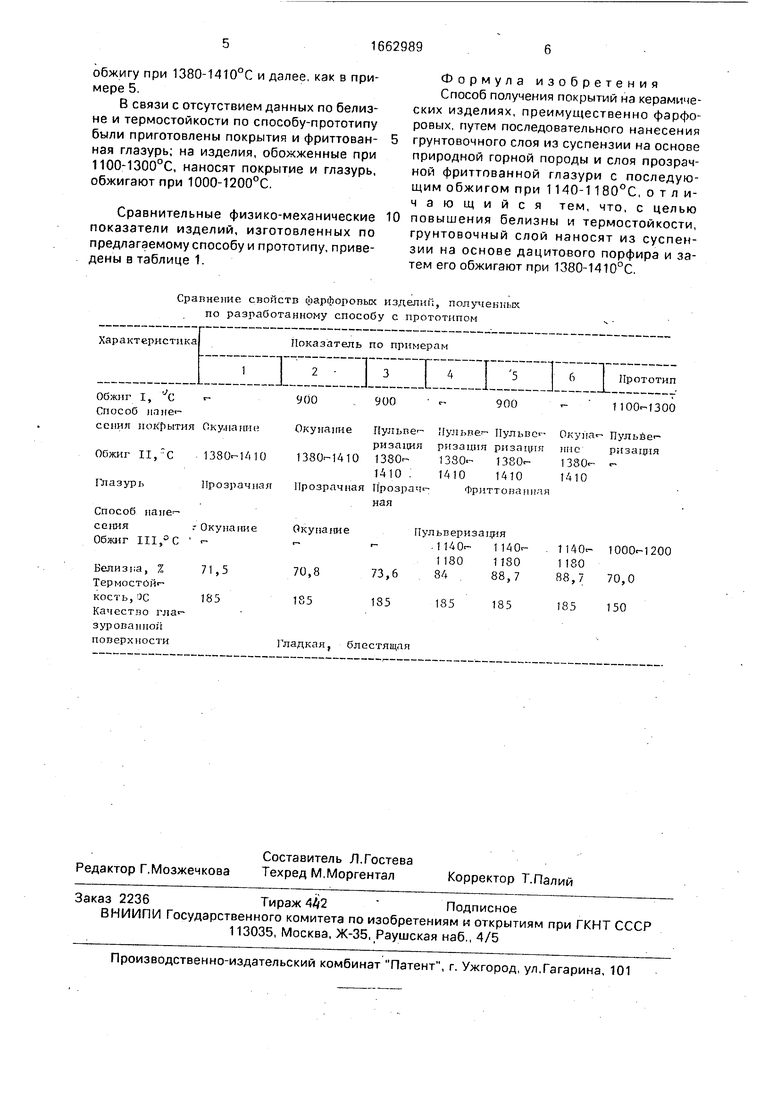

Сравнительные физико-механические показатели изделий, изготовленных по предлагаемому способу и прототипу, приведены в таблице 1.

Сравнение свойств фарфоровых изделий, полученных по разработанному способу с прототипом

Обжиг II, С Глазурь

Способ панесепия

Обжиг III,0 С

Белизна, % Термостон- кость, )С Качество глазурованнойповерхмости

1330-1410 Прозрачная

Окунание

71,5 185

рнзация ризация ризация пперпзация

1380-1410 1380- 13SO- 1380- 1380- 1410141014101410

Прозрачная Прозрач-Фрнттонашмя

нал

Окунание

70,8 185

73,6 185

Пульверизация 1140- 1140- 1180 1180 8488,7

185

185

Гладкая, блестящая

1 1401180

88,7

185

1000-120

70,0

150

0

Формула изобретения Способ получения покрытий на керамических изделиях, преимущественно фарфоровых, путем последовательного нанесения грунтовочного слоя из суспензии на основе природной горной породы и слоя прозрачной фриттованной глазури с последующим обжигом при 1140-1 180°С, о т л и- чающийся тем, что, с целью повышения белизны и термостойкости, грунтовочный слой наносят из суспензии на основе дацитового порфира и затем его обжигают при 1380-1410°С.

3,6 5

Пульверизация 1140- 1140- 1180 1180 8488,7

185

185

1 1401180

88,7

185

1000-1200

70,0

150

| Августиник А.И Керамика | |||

| Л,- Стройиз- дат 1975 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-07-15—Публикация

1989-07-11—Подача