со

|i ГО

QO

Изобретение относится к производстау тонкокерамических изделий, в частности к призводству фарфора, и может найти широкое применение на фарфоровых заводах СССР.

ИзвесИна фарфоровая глазурь 1, включа ющая следующие компоненты, вес.%:

SiOj69,50-70,97

. AljOa-16.74-18-,63

FeiOs0,,31

ТЮз.0,13-0,19

СаО4,07-4,80

МяО2,67-3,19

KjO3,22-3,83

NajO0,43-0,84

Недостатком указанной глазури является узкий интервал спекания и время обжига 22-28 ч.

Наиболее близкой к предлагаемой явлся фарфоровая глазурь {21, включающая слдующие компоненты, вес.%:. SiOj 70 -76 AljOj 13,4-14,8 0,22-0,26 TiOi 0,1-0,2 СаО 6,9-9,4 MgO 0,27-3,5 NajO+KjO 1,35-1,42 Недостатком известной фарфоровой глазури являются Относительно низкие показатели блеска, микротвердости, модуля нормальной упругости и длительное время обжига.

Целью изобретения является новьпиение блеска, микротвердости, модуля йормалы1с« упругости я сокращение времени обжига.

Указанная цель достигается тем, что

фарфоровая глазурь, включающая SfOj, AljO FejOj , TiOi СаО, Wtg6,,KiO и Na P , содержит указанные комгюненты в следующем соотношении, вее.%:;

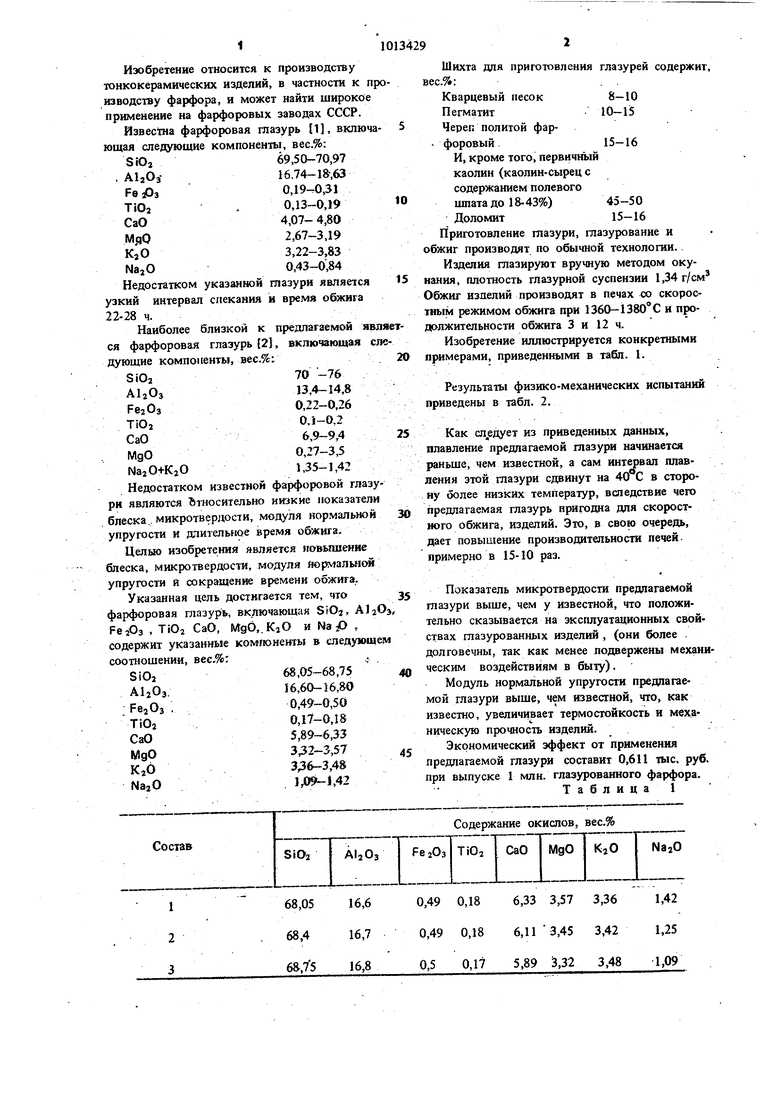

SiOz68,05-68,75

AljOj16,60-16,80

,0,49-0,50

ТЮ20,17-0,18

СаО5,89-6,33

MgO3,32-3,57

KjO3 6 3,48

NajO1Д 9 1,42

Шихта ддя приготовления глазурей содержи вес.%:

Кварцевый песок8-10

Пегматит10-1:5

Череп политой фар- форовый15-16

И, кроме того, первичнь1Й каолин (каолин-сырец с содержанием полевого шпата до 18-43%)45-50

Доломит15-16

Приготовление глазури, глазурование и обжиг производят по обычной технологии. Изделия глазируют вручную методом окунания, плотность глазурной суспензии 1,34г/см Обжиг изделий производят в печах со скоростным режимом обжига при 1360-1380° С и продолжительности обжига 3 и 12 ч.

Изобретение иллюстрируется конкретными примерами, приведенными в табл. 1.

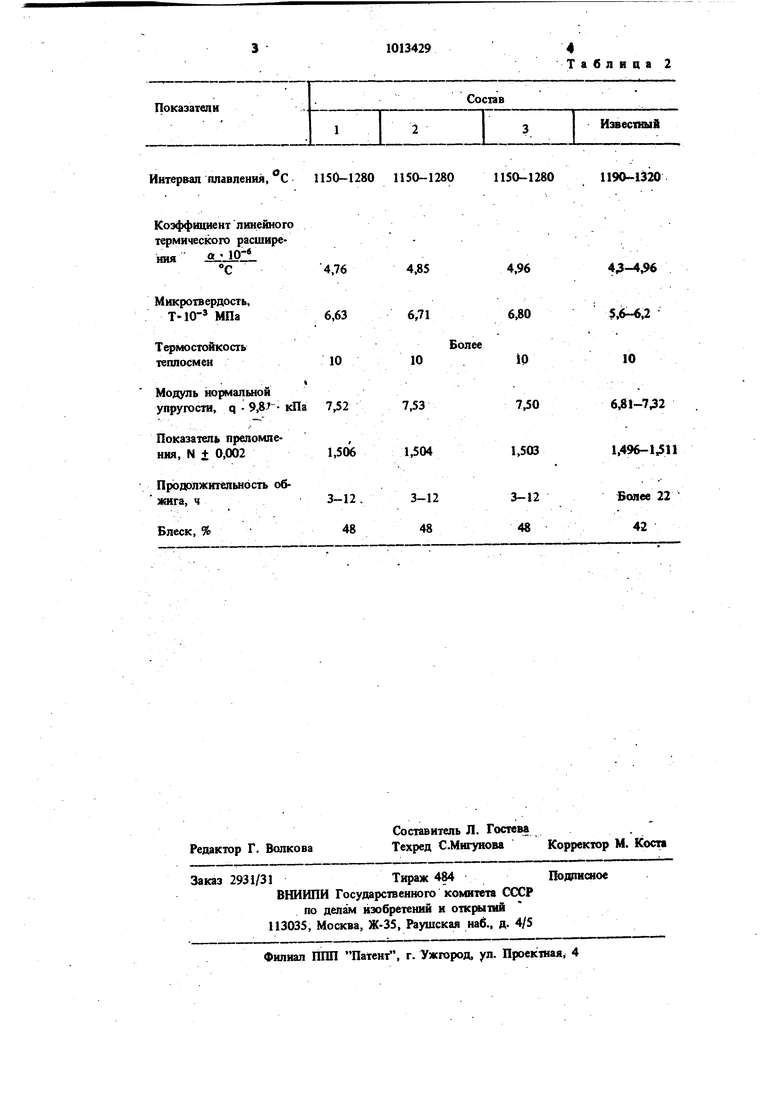

Результаты физико-механических испытаний приведены в табл. 2.

Как сл едует из приведенных данных, плавление предлагаемой глазури начинается раньше, чем известной, а сам интервал плавления этой глазури сдвинут на 40 С в сторону более низких температур, вследствие чего предлагаемая глазурь пригодна для скоростного обжига, изделий. Это, в свою очередь, дает повышение производительности печей, примерно в 15-10 раз.

Показатель микротвердости предлагаемой глазури выше, чем у известной, что положительно сказывается на эксплуатационных свойствах гаазурованных изделий , (они более . долговечны, так как менее подвержены механческим воздействиям в быту).

Модуль нормальной упругости предлагаемой глазури выше, чем известной, что, как известно, увеличивает термостойкость и механическую прочность изделий.

Экономический эффект От применения предлагаемой глазури составит 0,611 тыс. руб при выпуске 1 млн. глазурованного фарфора. Таблица

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Фарфоровая глазурь | 1981 |

|

SU1013430A1 |

| ГЛАЗУРЬ ФАРФОРОВАЯ | 1997 |

|

RU2148570C1 |

| ФАРФОРОВАЯ ГЛАЗУРЬ (ВАРИАНТЫ) | 1997 |

|

RU2208002C2 |

| Фритта для керамической глазури | 1978 |

|

SU718385A1 |

| Глазурь | 1979 |

|

SU808406A1 |

| Глазурь | 1981 |

|

SU1010030A1 |

| ГЛАЗУРЬ КОБАЛЬТОВАЯ | 2006 |

|

RU2321572C1 |

| Глазурь | 1981 |

|

SU1047854A1 |

| ФАРФОРОВАЯ ГЛАЗУРЬ | 1991 |

|

RU2013397C1 |

| Глазурь | 1977 |

|

SU662515A1 |

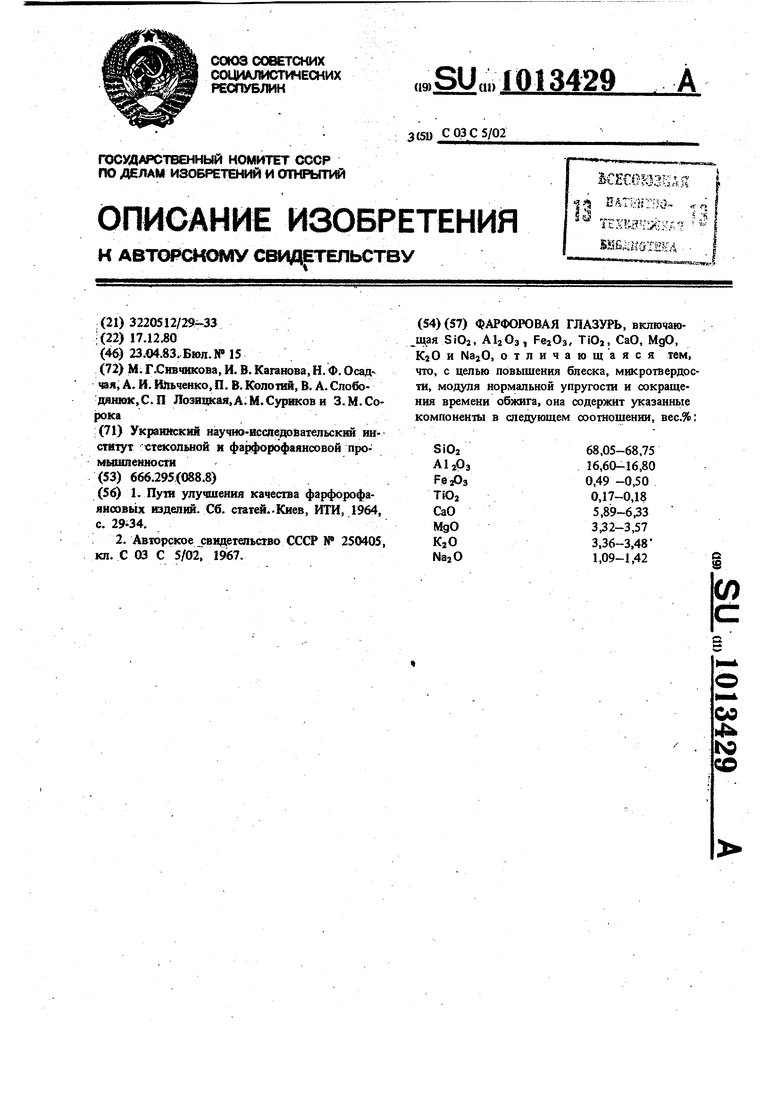

фАРФОЮВАЯ ГЛАЗУРЬ, включаю щая 5Ю2, AlaOs, РвгОз, TiOj, СаО, МдО, KjO и NajO, отличающаяся тем, что, с целью повышения блеска, микротвердости, модуля нормальной упругости и сокращения времени обжига, она содержит указанные компоненты в следующем соотношении, вес.%; 68,05-68,75 АЬОз 16,60-16,80 0,49 -0,50 ТЮ2 0,17-0,18 5,89-6,33 СаО 3,32-3,57 МдО KjO 3,36-3,48 N02 О 1,09-1,42 W с:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пущ улучшения качества фарфорофаяиоовых изделий | |||

| Сб | |||

| статей..Киев, ИГГИ, 1964, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГЛАЗУРЬ ДЛЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 0 |

|

SU250405A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-04-23—Публикация

1980-12-17—Подача