Варианты изобретения относятся к фарфоро-фаянсовой промышленности, в частности к составам глазурей, для производства художественных керамических изделий, преимущественно фарфоровых декоративно-утилитарных.

Известны составы глазурей, используемые в производстве керамической продукции.

Глазурная фарфоровая масса /1/ содержит каолин 5-15, стеклобой 25-40, песок 15-55, глинозем 15-30% при следующем соотношении ингредиентов, мас.%:

SiO2 - 51,92-75,0

Аl2O3 - 17,89-36,55

Fe2O3 - 0,22-0,28

CaO - 2,13-3,48

MgO - 0,91-1,46

Na2O - 3,47-5,7

К2О - 0,15-0,25

ТiO2 - 0,06-0,17

Состав этой глазури предназначен для использования в производстве керамических темножгущихся плиток.

Глазурная фарфоровая масса /2/ содержит череп политой фарфоровый 25-30, доломит 13-15, первичный каолин (каолин-сырец с содержанием полевого шпата 18-43%), каолинизированный кварц - полевошпатовые пески (с содержанием полевого шпата 26-44%) 30-35 при следующем соотношении ингредиентов, мас.%:

SiO2 - 69,48-70,38

Аl2O3 - 15,18-16,09

Fe2O3 - 0,45-0,47

CaO - 5,83-5,87

MgO - 3,28-3,30

Na2O - 0,61-0,67

K2O - 3,78-3,95

TiO2 - 0,32-0,34

Состав этой глазури предназначен для использования в производстве тонкокерамических изделий.

Глазурная шихта /3/ включает, мас. %: кварцевый песок 8-10, пегматит 10-15, череп политой фарфоровый 15-16, первичный каолин (каолин-сырец с содержанием полевого шпата до 18-43%) и доломит 15-16 при следующем соотношении компонентов, мас.%:

SiO2 - 68,05 - 68,75

Аl2O3 - 16,60-16,80

CaO - 5,89-6,33

MgO - 3,32-3,57

Na2O - 1,09-1,42

К2О - 3,36-3,48

ТiO2 - 0,17-0,18

Fe2O3 - 0,49-0,50

Данный состав массы применяется для производства тонкокерамических изделий, в частности в изготовлении фарфора для производства утилитарных, декоративно-утилитарных изделий, который, естественно, как и любой другой глазурный состав содержит в ничтожно малом количестве SO3.

К недостаткам известной глазуревой массы относятся недостаточная термическая устойчивость, низкие показатели микротвердости, а также относительно низкий температурный коэффициент линейного расширения (ТКЛР).

В качестве прототипа заявляемого технического решения выбран известный состав глазури /3/ как наиболее близкий заявляемым вариантам по шихтовому и химическому составу и функциональному назначению.

Цель изобретения - увеличение термической устойчивости, повышение ТКЛР и микротвердости глазури.

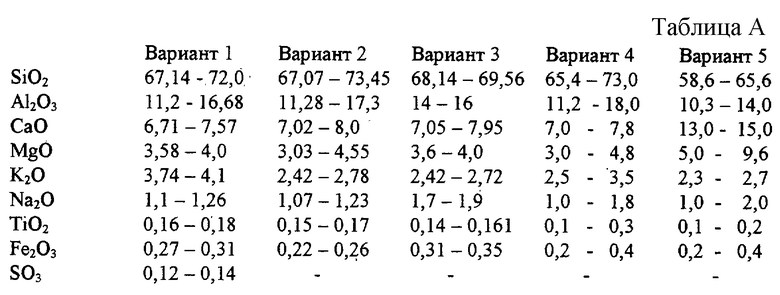

Поставленная цель достигается тем, что глазури (по вариантам) содержат указанные ингредиенты в соотношении, мас.% (см. табл.А).

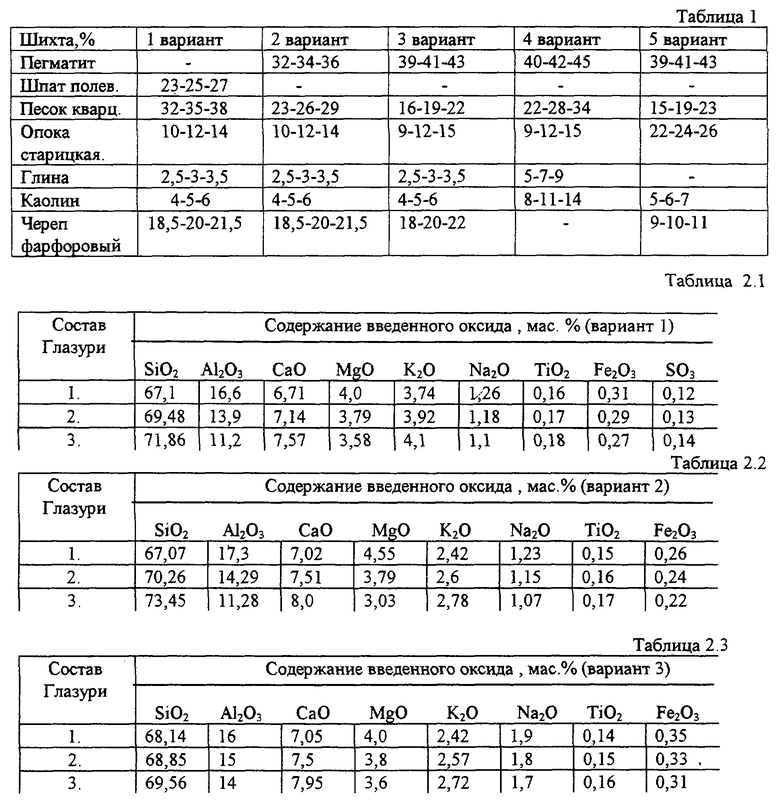

Шихтовый состав (%) вариантов глазурей приведен в табл.1.

Сходство составов глазури и черепка приводит к образованию естественного перехода в месте сочетания их слоев, чему благоприятствует ввод фарфорового политого черепка при помоле. Соотношение оксидов в составе глазури (табл. 2.1-2.5) свидетельствует о правильном подборе состава фарфоровой глазури.

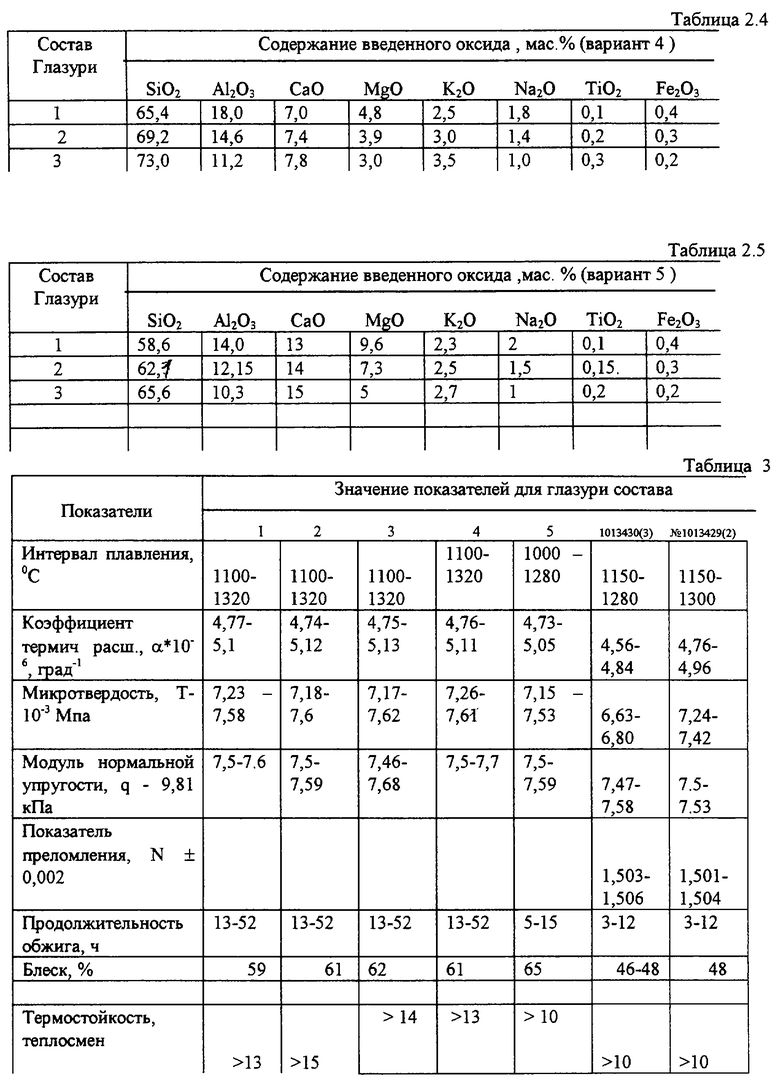

Сопоставительная оценка известных и предлагаемых глазурей приведена в табл.3.

Предлагаемые составы глазурей для покрытия фарфоровых изделий обладают достаточной механической прочностью, микротвердостью, термостойкостью, согласованностью глазури и материала по ТКЛР, имеют прозрачный и хороший блеск, ровный разлив, хорошо сплавлены, а также менее склонны к оседанию.

Сопоставительный анализ заявленного решения (вариантов) с известным позволяет сделать вывод о том, что предложенное техническое решение удовлетворяет критерию изобретения "новизна".

Из патентной и научно-технической литературы явным образом неизвестны составы фарфоровых глазурей, обеспечивающие повышенные их ТКЛР, микротвердости, термостойкости, что свидетельствует об удовлетворении критерия изобретения "изобретательский уровень".

Заявленное техническое решение вариантов может быть использовано в фарфорово-фаянсовой промышленности, оно раскрыто в материалах заявки с полнотой, достаточной для его осуществления, и обеспечивает изготовление художественных утилитарных и декоративно-утилитарных фарфоровых изделий. Таким образом, предложенное решение удовлетворяет критерию изобретения "промышленная применимость".

Заявленные варианты изобретений соответствуют требованию единства изобретения, поскольку они образуют единый изобретательский замысел, причем заявка относится к объектам изобретений одного вида, одинакового назначения, обеспечивающим получение одного и того же технического результата принципиально одним и тем же путем. Разница вариантов - в количественном содержании компонентов.

Технология приготовления состава глазури каждого варианта включает следующие операции: сортировку сырьевых материалов (пегматита, кварцевого песка, каолина); подготовку черепка фарфорового, доломита, опоки; весовое дозирование компонентов; тонкий помол в шаровых мельницах; ситовое и магнитное обогащение глазурной суспензии.

Глазурование изделий состоит из следующих операций: пропитка декорированных поверхностей гидрофобными веществами (расплавленным парафином в керосине) и глазурование изделий заявляемым составом с плотностью глазурной суспензии 1,25-1,45 г/см2 и толщиной слоя 0,05-0,3 мм.

Тонкое измельчение входящих в состав глазурной массы материалов производят в мельницах, соблюдая весовое соотношение материалов. Тонкость помола на сите 0056 - до 2%.

Содержание красящих оксидов железа и титана незначительно, что исключает образование "мушек" на изделиях.

Как видно из табл. 3, использование предлагаемой фарфоровой глазури позволяет повысить термостойкость, микротвердость глазури, что положительно сказывается на эксплуатационных показателях глазурованных изделий (они более долговечны, технологичны, с качественным декором изделий и т.д.). Величина модуля нормальной упругости заявляемой глазури выше, чем у прототипа, что увеличивает термостойкость и механическую прочность фарфоровых изделий.

Глазури характеризуются высокой термической стойкостью, после политого обжига глазурное покрытие прозрачное, имеет хороший блеск, обеспечивают хороший разлив на черепке, изготовляют их из недорого материала.

Таким образом, предложенный состав глазурей в вариантном решении выдерживает все основные требования, предъявляемые к технико-экономическим показателям глазурей указанных типов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авт. св. 1143705, С 03 С 8/02.

2. Авт. св. 1013430, С 03 С 8/02.

3. Авт. св. 1013429, С 03 С 8/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛАЗУРЬ ФАРФОРОВАЯ | 1997 |

|

RU2148570C1 |

| ГЛАЗУРЬ КОБАЛЬТОВАЯ | 2006 |

|

RU2321572C1 |

| ПОДГЛАЗУРНАЯ СИНЯЯ КРАСКА | 1997 |

|

RU2148556C1 |

| ГЛАЗУРЬ | 2005 |

|

RU2302387C1 |

| ГЛАЗУРЬ | 2012 |

|

RU2498951C1 |

| ГЛАЗУРЬ | 1991 |

|

RU2024446C1 |

| ГЛАЗУРЬ | 2012 |

|

RU2498952C1 |

| ГЛАЗУРЬ | 2008 |

|

RU2385844C1 |

| ГЛАЗУРЬ | 2006 |

|

RU2326832C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

Использование: получение декоративного покрытия при изготовлении фарфоровых изделий. Глазурь содержит, мас. %: вариант 1: SiO2 67,1-71,86; Al2O3 11,2-16,68; CaO 6,71-7,57; MgO 3,58-4,0; K2O 3,74-4,1; Na2O 1,1-1,26; TiO2 0,16-0,18; Fe2O3 0,27-0,31; SO3 0,12-0,14; вариант 2: SiO2 67,07-73,45; Al2O3 11,28-17,3; CaO 7,02-8,0; MgO 3,03-4,55; K2O 2,42-2,78; Na2O 1,07-1,23; TiO2 0,15-0,17; Fe2O3 0,22-0,26; вариант 3: SiO2 68,14-69,56; Al2O3 14-16; CaO 7,05-7,95; MgO 3,6-4,0; K2O 2,42-2,72; Na2O 1,7-1,9; TiO2 0,14-0,16 ; Fe2O3 0,31-0,35; вариант 4: SiO2 65,4-73,0; Al2O3 11,2-18,0; CaO 7,0-7,8; MgO 3,0-4,8; K2O 2,5-3,5; Na2O 1,0-1,8; TiO2 0,1-0,3; Fe2O3 0,2-0,4; Вариант 5: SiO2 58,6-65,6; Al2O3 10,3-14,0; CaO 13,0-15,0; MgO 5,0-9,6; K2O 2,3-2,7; Na2O 1,0-2,0; TiO2 0,1-0,2; Fe2O3 0,2-0,4; интервал плавления - 1100-1320oС, коэффициент термического расширения (КТР) (4,77-5,13)•10-6 1/oС, микротвердость (7,15-7,62)•103 МПа, термостойкость - больше 13 теплосмен. Глазури имеют прозрачный и хороший блеск, равный разлив и хорошо сплавлены с черепком. Технический результат: увеличение термической и химической устойчивости, повышение КТР и микротвердости. 5 с.п. ф-лы, 8 табл.

SiO2 - 67,1-71,86

Al2O3 - 11,2-16,68

CaO - 6,71-7,57

MgO - 3,58-4,0

K2O - 3,74-4,1

Na2O - 1,1-1,26

TiO2 - 0,16-0,18

Fe2O3 - 0,27-0,31

SO3 - 0,12-0,14

2. Глазурь, включающая SiO2, Al2O3, Fe2O3, CaO, MgO, Na2O, K2O, TiO2, отличающаяся тем, что она содержит указанные ингредиенты в следующих количествах, мас.%:

SiO2 - 67,07-73,45

Al2O3 - 11,28-17,3

CaO - 7,02-8,0

MgO - 3,03-4,55

K2O - 2,42-2,78

Na2O - 1,07-1,23

TiO2 - 0,15-0,17

Fe2O3 - 0,22-0,26

3. Глазурь, включающая SiO2, Al2O3, Fe2O3, CaO, MgO, Na2O, K2O, TiO2, отличающаяся тем, что она содержит указанные ингредиенты в следующих количествах, мас.%:

SiO2 - 68,14-69,56

Al2O3 - 14,0-16,0

CaO - 7,05-7,95

MgO - 3,6-4,0

K2O - 2,42-2,72

Na2O - 1,7-1,9

TiO2 - 0,14-0,16

Fe2O3 - 0,31-0,35

4. Глазурь, включающая SiO2, Al2O3, Fe2O3, CaO, MgO, Na2O, K2O, TiO2, отличающаяся тем, что она содержит указанные ингредиенты в следующих количествах, мас.%:

SiO2 - 65,4-73,0

Al2O3 - 11,2-18,0

CaO - 7,0-7,8

MgO - 3,0-4,8

K2O - 2,5-3,5

Na2O - 1,0-1,8

TiO2 - 0,1-0,3

Fe2O3 - 0,2-0,4

5. Глазурь, включающая SiO2, Al2O3, Fe2O3, CaO, MgO, Na2O, K2O, TiO2, отличающаяся тем, что она содержит указанные ингредиенты в следующих количествах, мас.%:

SiO2 - 58,6-65,6

Al2O3 - 10,3-14,0

CaO - 13,0-15,0

MgO - 5,0-9,6

K2O - 2,3-2,7

Na2O - 1,0-2,0

TiO2 - 0,1-0,2

Fe2O3 - 0,2-0,4^

| Фарфоровая глазурь | 1980 |

|

SU1013429A1 |

| Фарфоровая глазурь | 1985 |

|

SU1330119A1 |

| ФАРФОРОВАЯ ГЛАЗУРЬ | 1991 |

|

RU2013397C1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ, СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ИЗМЕРИТЕЛЬНОГО ПРЕОБРАЗОВАТЕЛЯ ДАВЛЕНИЯ И ДАТЧИК ДАВЛЕНИЯ | 2008 |

|

RU2487329C2 |

| КОМПОНОВКА ЭЛЕКТРОННОГО СЧЕТЧИКА ЭЛЕКТРОЭНЕРГИИ | 2000 |

|

RU2250470C2 |

Авторы

Даты

2003-07-10—Публикация

1997-12-09—Подача