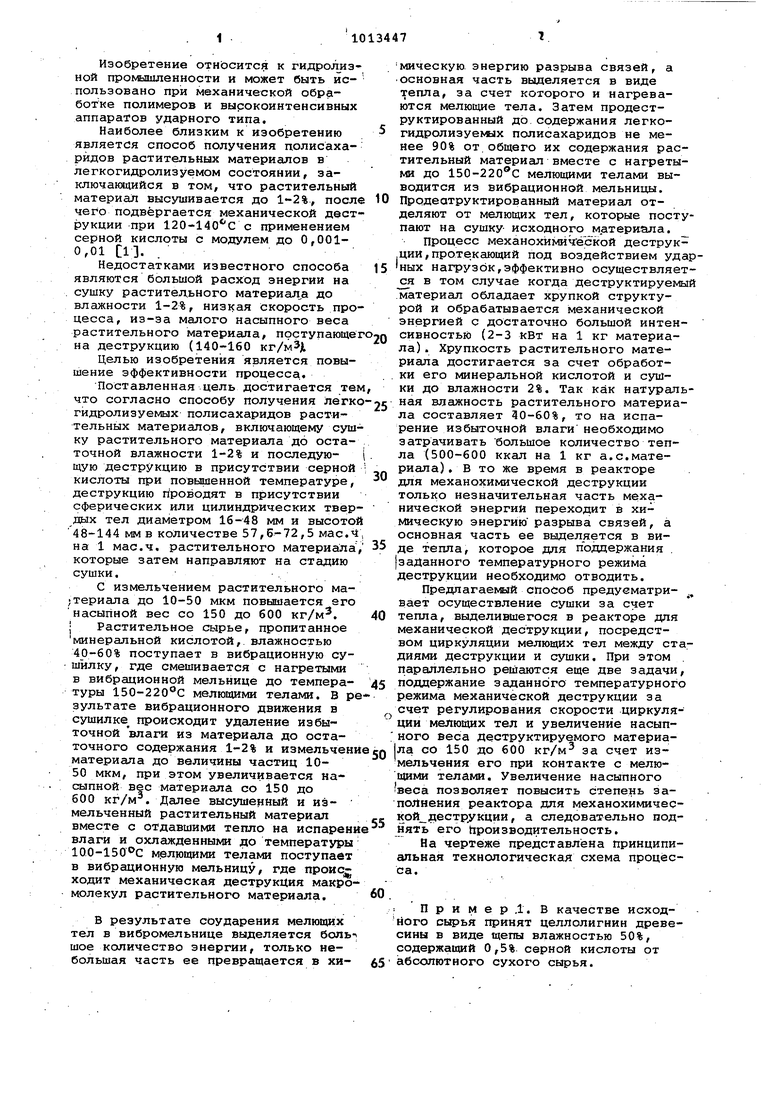

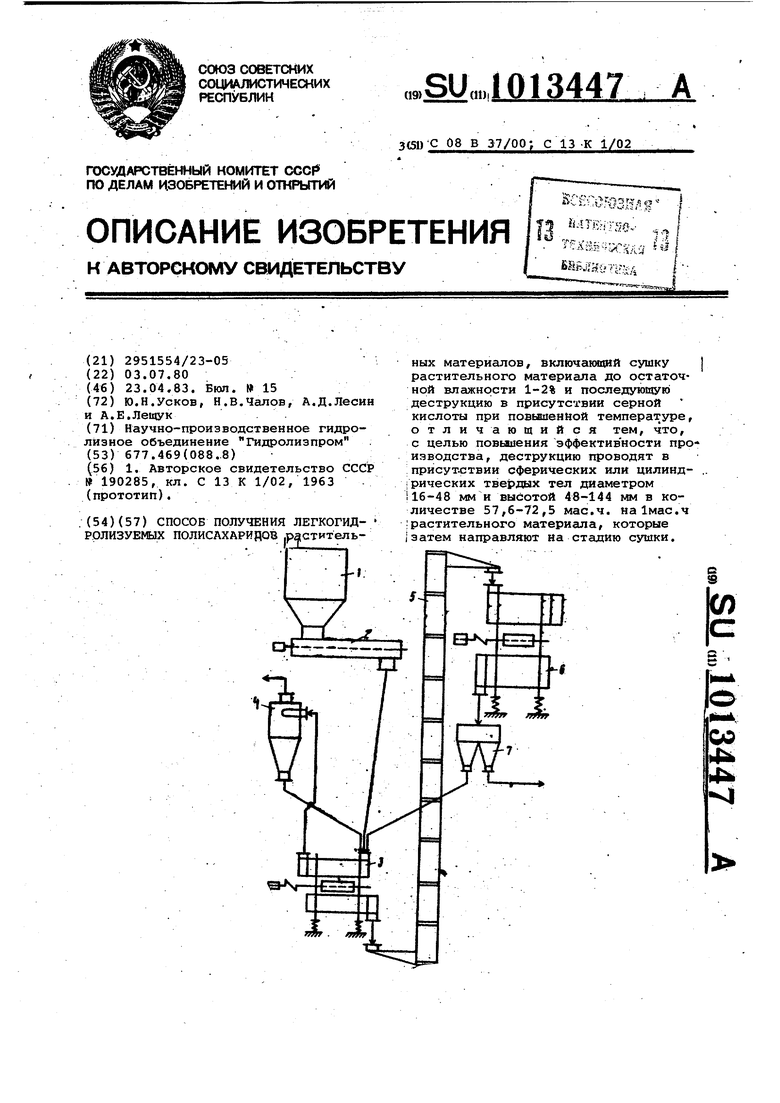

Изобретение относится к гидролизной промышленности и может быть использовано при механической обработке полимеров и высокоинтенсивных аппаратов ударного типа. Наиболее близким к изобретению является способ получения полисахаридов растительных материалов в легкогидролизуемом состоянии, заключающийся в том, что растительный материал высушивается до 1-2%, посл чего подвергается механической дест рукции при 120-140 С с применением серной кислоты с модулем до 0,0010,01 1. . Недостатками известного способа являются большой расход энергии на . сушку растительного материал а до влажности 1-2%, низкая скорость про цесса, из-за малого насыпного веса растительного материала, поступаю1Це на деструкцию (140-160 кг/мН Целью изобретения является повышение эффективности процесса. Поставленная цель достигается те что согласно способу получения легк гйдролизуемых полисахаридов растительных материалов, включающему суш ку растительного материала до остаточной влажности 1-2% и последующую деструкцию в присутствии серной кислоты при повышенной температуре, деструкцию проводят в присутствии сферических или цилиндрических твер дых тел диаметром 16-48 мм и высото 48-144 мм в количестве 57,6-72,5 мас. на 1 мае.ч. растительного материала которые затем направляют на стадию сушки., С измельчением растительного материала до 10-50 мкм повышается его насыпной вес со 150 до 600 кг/м-. Растительное сырье, пропитанное минеральной кислотой,, влажностью 40-60% поступает в вибрационную сушилку, где смешивается с нагретыми в вибрационной мельнице до температуры 150-220°С мелющими телами. В р зультате вибрационного движения в сушилке происходит удаление избыточной влаги из материала до остаточного содержания 1-2% и измельчен материала до величины частиц 1050 мкм, при этом увеличивается насыпной вес материала со 150 до 600 кг/м . Далее высушенный и из- мельченный растительный материал вместе с отдавшими тепло на испарен влаги и охлажденными до температуры 100-150 С мелющими телами поступает в вибрационную мельницу, где происходит механическая деструкция макро молекул растительного материала. в результате соударения мелющих тел в вибромельнице выделяется боль шое количество энергии, только небольшая часть ее превращается в химическую. энергию разрыва связей, а основная часть выделяется в виде тепла, за счет которого и нагреваются мелющие тела. Затем продеструктированный до содержания легкогидролизуемых полисахаридов не менее 90% от общего их содержания растительный материал вместе с нагретыми до 150-220®С мелющими телами выводится из вибрационной мельницы. Продеатруктированный материал отделяют от мелющих тел, которые поступают на сушку исходного материала. процесс механохимйчёской деструкции, протекающий под воздействием ударных нагрузок,эффективно осуществляетjCH в том случае когда деструктируемый материал обладает хрупкой структурой и обрабатывается механической энергией с достаточно большой интенсивностью (2-3 КВт на 1 кг материала) . Хрупкость растительного материала достигается за счет обработки его минеральной кислотой и сушки до влажности 2%. Так как натуральная влажность растительного материала составляет 50-60%, то на испарение избыточной влаги необходимо затрачивать большое количество тепла (500-600 ккал на 1 кг а.с.материала) .В то же время в реакторе для механохимической деструкции только незначительная часть механической энергии переходит в химическую энергию разрыва связей, а основная часть ее вьоделяется в виде тепла, которое для поддержания . Iзаданного температурного режима деструкции необходимо отводить. Предлагаемый способ предуематривает осуществление сушки за счет тепла, выделившегося в реакторе для механической деструкции, посредством циркуляции мелющих тел между стадиями деструкции и сушки. При этом . параллельно решаются еще две задачи, поддержание заданного температурного режима механической деструкции за счет регулирования скорости циркуляции мелющих тел и увеличение насыпного веса деструктируемого материала со 150 до 600 кг/м за счет измельчения его при контакте с мелющими телами. Увеличение насыпного веса позволяет повысить степень заполнения реактора для механохимической деструкции , а следовательно поднять его Производительность. На чертеже представлена принципиальная технологическая схема процесса. Пример.. В качестве исходного сырья принят целлолигнин древесины в виде щепы влажностью 50%, содержащий 0,5% серной кислоты от абсолютного сухого сырья.

Из вункера 1 шнеком-дозатором 2 исходный целлолигнин со скоростью. 200 кг/ч по абсолютно сухому матералу (400 кг/ч по исходному сырью) подают в вибрационную сушилку 3,-, туда же из вибрсщионной мельницы 6 со скоростью 29 т/ч и температурой 175 С подают мелющие тела. В результате вибрации камеры сушилки происходит перемешивание исходного сырья с нагретыми мелнхцими телами, при . этом материал высушивается до влажности 2%, измельчается до величины частиц 10-50 мкм, насыпной вес его увеличивается со 150 до 600 кг/м. Испаренную влагу в количестве 196 кг/ч Ъчищают в циклоне 4 от частиц материала, который возвращаю обратно в сушилку, конденсируют и используют на технологические яужды

Далее из сушилки 3 измельченный и высушенный материал со скоростью 204 кг/ч вместе с отдавшими тепло На испарение влаги и охлажденными до 125.С мелющими телами элеватором 5 подают в вибрационную мельницу 6, где в результате интенсивной механической обработки макромолекулы материала подвергаются механохимической деструкции. Незначителное количество механической энергии, воспринятой загрузкой в помольных камерах вибромельницы, превращается в химическую энергию разрыва связей, а основная часть ее выделяется в виде тепла и расходуется на нагрев мелющих тел. Из вибрационной мельницы выгружают про еструктированный до содержания легкогидролизуег/ых полисахаридов 90% целлолигнин и нагретые до температуры 175°С мелющие теЛа со скоростью 204 кг/ч , и 29 т/ч соответственно. В сепараторе 7 продеструктированный материал отделяют ,от мелющих тел, которые направляют в вибрационную сушилку 3 на сушку исходного материала. Отделенный от мелющих тел в сепараторе 7 порошок целлолигнин а ляется онечным продуктом описанного процессГа, он может быть использован непосредственно как заменитель карбоксиметилцеллюлозы в различных сферах народного хозяйства или подвергнут дальнейшей переработке (гидролизу) для получения раствора глюкозы.,

В примере в. качестве вибрационной сушкпки 3 может быть использована серийная двухкгмерная вибрационная мельница М-1000 с емкостью по.мольных камер 1 м и мощностью привода 160 кВт, в качестве вибрационной мельницы б для механохимической деструкции - серийная двухкамерная вибромельница М-2000 с емкостью помольных камер 2 м и мощностью привода 320 кВт. При этом необходимо осуществить следующие переделки,- у вибромельницы М-1000 уменьшитьвдвое мощность привода (до 80 кВт), а у вибромельницы М-2000 уменьшить вдвое объем помольных- камер (до . 1 мЗ). .

В примере в качестве мелющих тел используются отходы шарикоподшипниковой промышленности - шарики диаметром 16-48 мм или ролики диаметром 16-48 мм и высотой не более 3-х диаметров .

Количество меЛющих тел циркулирую кяцих в системе 6,8-7,6 т. j

5 Выход порошка - з аменителя карбоксиметилцеллюлозы в примере составт ляет 100% от а.с.д,, содержание легкогидролизуемых полисгшаридов 45% от а.с.д., содержание водораствориQ млх веществ 31,5% от а.с.д. При кислотном гидролизе порошка 1%-ной серной кислоты при в течение 40 мин и последующей фильтрации получается раствор глюкозы в количест не 1 с концентрацией РВ 9% и

5

доброкачественностью 90%.

Пример2. В качестве исходного материалу принята древесина в виде щепы влажностью 45%.

В древесную щепу вводится катализатор методом орошения через форсунку 4%-ным водным раствором серной кислоты сч.с модулем 0,2 и перемешивания в шнековом смесителе. В

результате-операций оремяения и перемешивания часть введенной кислоты нейтрализуется зольными элементами, находящимися в сырье, и на дальнейшую переработку поступает

древесная цепа влажностью 50%,

которая содержит внутри и на поверхности частиц О,5% серной кислоты по отношению к абсолютно сухому сырью. Далее из бункера 1 шнекрм-дозатором 2 исходная древесная liiena со скоростью 200 кг/ч по абсолютно 1 сухому материалу (400 кг/ч по исходному сырью) подают в вибрационную сушилку 3, туда же из вибрационной мельницы б со скоростью 29 т/ч и температурой подают мелющие тела В результате вибрации камеры сушилки происходит перемешивание исходного сБ1рья с нагретыми мелющими -Телами, при этом материал высушивается до

влажностк 2%, измельчается до величины частиц 10-50 мкм, -насыпной вес его увеличивается со 150 до 600 кг/м. Испаренную влагу в количестве 196 кг/ч очищангг в циклоне 4

от -частиц материала, который возвращают обратно в сушилку, конденсируют и использу;ют на технологические нузкды.

Далее из сушилки 3 измельченный

и высушенный материал со скоростью 204 кг/ч вместе с отдавшими тепло на испарение влаги и охлажденными до мелющими телами элеватором подают в вибрационную мельницу б, где в результате интенсивной механической обработки макромолекулы ма териала подвергаются механохимической деструкции. Незначительное количество механической энергии, воспринятой загрузкой в помольных камерах вибромельницы, превращается в химическую энергию разрыва связей а основная часть ее выделяется в виде тепла и расходуется на Нагрев мелющих тел. Из .вибрационной мельни цы выгружают продеструктированную до содержания легкогидролизуемых по лисахаридов 90% древесину и нагретые до мелющие тела со скорос тью 204 kr/ч и 29 т/ч соответственно. В сепараторе 7 пр.одеструктированный материал отделяют от мелющих тел, которые.направляют в вибрацион ную, сушилку 3 на сушку исходного материала. Отделенный от мелющих тел в сепараторе 7 порошок древесины является конечным продуктом описанного процесса, он может быть использован непосредственно как заменитель карбоксиметилцеллюлозы в раз личных сферах народного хозяйства или подвергнут дальнейшей переработ ке (гидролизу) для получения раство ра моносахаридов. В настоящем примере в качеств.е вибрационной сушилки 3 может быть использована серийная двухкамерная .вибрационная мельница М-1000 с емкостью помольных камер 1 м и мощностью привода 160 кВт, в качестве вибрационной мельницы б для механохимической деструкции - серийная двухкамерная вибромельница М-2000 с емкостью помольных камер 2 м и мощностью привода 320 кВт. При этом необходимо осуществить следующие переделки, у вибРомельницы М-1000 уменьшить вдвое мощность привода (до 80 кВт) , а у вибромельницы jM-20 уменьшить вдвое объем помольных камер (до 1 м). В примере в качестве мелющих тел используются отходы шарикоподшипниковой промышленности - шарики .диа метром 16-48 мм или ролики диаметро 16-48 мм и высотой не более 3-х диа метров. Количество мелющих тел циркулирующих в системе б,8-7,-6 т. Выход порошка - заменителя карбо ксиметилцеллюлозы в нйшем примере составляет 100% от а.с.д., содержание легкогидролизуемых полисахаридов 54% от а.с.д. , зодержание водораствориивлх вёществ от а.с.д При кислотном гидролизе порошка 1%-ной серной кислотой при в ечение 40 мин и последующей фильтации получается раствор моносахариов в количестве 1 с концентраией РВ 10,8% и доброкачественностью 5%. Пример 3. В качестве исходного сырья приняты отходы хлопкоочистительных заводов влажностью 25% и содержанием полисахаридов 80% от а.с.д. В хлопковые отходы вводится катализатор методом орошения через форсунку 4%-ным раствором серной кислоты, с модулем 0,3, установленную над ленточным транспортером. В результате операции пропитки влажность хлопковых отходов .возрастает до 39-40%, количество серной кислоты в них составляет около 0,8% по отношению к а.с.д., так как часть ее нейтрализуется зольными элементами сырья. Далее из бункера 1 шнеком-дозатором 2 хлопковые отходы со скоростью 200 кг/ч по абсолютно сухому материалу (330 кг/ч по исходному сырью) подают в вибрационную сушилку 3, туда же из вибрационной мельницы 6 со скоростью 19 т/ч и температурой подают мелющие тела. В результате вибрации камеры сушилки происходит перемешивание исходного сырья с нагретыми мелющими телами,.при этом материал высушивается до влажности 2%, измельчается до величины частиц 10-50 мкм, насыпной вес его у величина ается со 150 до 600 кг/м.Йс паренную влагу в количестве 126 кг/ч Ъчищают в Циклоне 4 от частиц мате риала, который бозвращают обратно в сушилку, конденсируют и исполБзуют на технологические нужды. Далее из сушилки 3 измельченный и высушенный материал со CKOpqc-тью 204 кг/ч вместе с отдавшими тепло на испарение влаги и охлажденными до мелющими телами элеватором 5 подают в вибрационную мельницу 6, где в результате интенсивной механической обработки макромолекулы материала подвергаются механохимической деструкции. Незначительное количество механической энергии, воспринятой загрузкой помольных камерах вибромельницы, превращается в химическую энергию разрыва связей, а основная часть ее выделяется в виде тепла и расходуется на нагрев мелющих тел. Из вибрационной мельницы выгружают продеструктированные до содержания легкогидролизуемых полисахаридов 90% хлопковые отходы и нагретые до температуры-175 С мелющие тела со скоростью 204 кг/ч и 19 т/ч соответственно. В сепараторе 7 продеструктированный материал отделяют от мелющих тел, которые направляют в вибрационную сушилку 3

на сушку исходного матернаЛа. Отделенный от мелющцх тел в сепараторе 7 хлопковых отходов является конечным продуктом описанного процесса, он быть использован непосредственно как заменител карбоксиметилцеллкшоэы в различных сферах народного хозяйства, или подвергнут дальнейшей переработке (гидролизу) для получения раствс а глюкозы.

В настоящем примере в качестве вибрационной сушилки 3 может быть использована серийная двухкамерная вибрационная | «ельница М-1000 с емкостью помольных камер 1 м и МОЩНОСТЬ)) привода 160 кВт, в качестве вибрационной мел ьндщы б для мехаиохимической деструкции - серийна двухкамерная вибромельница М-2000 с емкостью ПОМОЛЬНЫХ камер 2 м и мощностью привода 20 кВт. При этом необходимо осуществить следующие переделки, у вибромель{1ицы М-1000 уменьшить вдвое мощность привода (до 80 кВт), а у вибромельницы М-2000 уменьшить вдвое объем помольных камер (до 1м).

В примере в качестве мелющих тел используются отхода шарикополшип- никовой промыиленности - шарики диаметром 16-48 мм ролики диаметром 16-48 мм и высотой не более 3-х диаметров..

Количество мелющих тел циркулирующих в системе §(,8-7,6 т.

Выход порсшка - заменителя карбоксиметилцеллюлозы в нашем примере составляет 100% от а.с.д., содержание легкогидролизуемых полисахаридов 72% от а.с.д., содержание водорастворимых веществ 50% от. а.с.д. ,

При кислотном гидролизе порошка 1%--ной серной кислотой.при в течение 40 мин и последующей фильтрации получается раствор глюкозы в количестве 1 с концентрацией РВ 14,4% и доброкачественностью 85%. . . В настоящее время предлагаемых

o способов превращения трудногидролизуемых полисахаридов растительных материалов, реализованных в промшленности, нет. lio сравнению с из-: вестными способами перевода поли5сахаридов растительных материалов i в легкогидропизуемое состояние изобретение имеет следуихцие технические ; преимущества: упрощает технологическую схему процесса механохимической деструкции растительного сырья за

0 счет осуществления сушки вибрационным способом; улучшает регулирование температуры деструкции отвода большего или меныаего копичестна тепла со стадии деструкции; по5вышает производительность и улучшает УСЛОВИЯ труда, так как вееь щ оцесс ;может быть осуществлен в герметич- i ноМ варианте и автоматизирован; в . :1,5-2,0 раза повышает производитель

0 ность стадии деструкции за счет уве4 личения насыпного веса деструктируемого материала., в результате его предварительного измельчения на стадии сушки; на каждом килограмме аб5солютно сукого сырья экономится 630 ккал тепла, так как сушка осуществляется только за счет тепла, выделившегося на стадии механохимической деструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕВРАЩЕНИЯ ТРУДНОГИДРОЛИЗУЕМЫХ | 1971 |

|

SU311962A1 |

| СПОСОБ ПЕРЕВОДА РАСТИТЕЛЬНЫХ ПОЛИСАХАРИДОВ В ЛЕГКОГИДРОЛИЗУЕМОЕ СОСТОЯНИЕ | 1970 |

|

SU269803A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ ДЛЯ ПРОФИЛАКТИКИ МИКОТОКСИКОЗОВ У ЖИВОТНЫХ И ПТИЦЫ | 2012 |

|

RU2502319C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349635C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ | 1973 |

|

SU366012A1 |

| Способ получения порошкообразного гелеобразующего продукта из растительного сырья | 2019 |

|

RU2720192C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОИ И КОМПЛЕКС СРЕДСТВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190334C2 |

| СПОСОБ СТРУЙНОГО ИЗМЕЛЬЧЕНИЯ ПОРОШКОВ В СВЕРХЗВУКОВОЙ ГАЗОВОЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2819081C1 |

| Способ получения фурфурола | 1988 |

|

SU1587051A1 |

| Способ получения композитной добавки для коррекции кормового и пищевого рациона | 2017 |

|

RU2674626C1 |

СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГИДРРЛИЗУЕМЫХ ПОЛИСАХАРИДОВ раститель Iw С ы 4 4 ных материалов, включающий сушку растительного материала до остаточной влажности 1-2% и последующую деструкцию в присутствии серной кислоты при повввпенной температуре, отличающийся тем, что, с целью повышения эффективности производства, деструкцию проводят в . присутствии сферических или цилинд|рических твердых тел диаметром 116-48 мм и высотой 48-144 мм в количестве 57,6-72,5 мае.ч. на 1мас.ч ;растительного материала, которые /затем направляют на стадию сушки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ССР '^ ^'•••t^ | 0 |

|

SU190285A1 |

| Насос | 1917 |

|

SU13A1 |

| . | |||

Авторы

Даты

1983-04-23—Публикация

1980-07-03—Подача