Изобретение относится к усовершенствованному способу получения фурфурола из пентозансодержащего растительного сырья, который находит применение в производстве пластмасс.

Цель изобретения - увеличение выхода целевого продукта и иНтенсифика- .ция процесса за счет того, что обработку пентозансодержащего растительного сырья осуществляют в противоточ- ном струйном аппарате путем подачи со скоростью 50-200 м/с двух встречных потоков смеси пентозансодержащего растительного сырья и теплоносителя, имеющего начальную температуру 300- 400°С с одновременным измельчением исходного сырья до размеров 20 - 70 мкм.

Способ осуществляют следующем образом.

Пентозансодержащее сырье (древесные опилки, подсолнечную лузгу, рисовую шелуху и т.д.) пропитывают растииеГ1 Г кислоты концентра- ,циеи 1-6/ при гидромодуле 0,4-1 (в

зависимости от начальной влажности) инжектируют потоком перегретого пара - при 300-400 С, давлении 0,02 0,1 Ша или любого инертного газообразного теплоносителя, например азота, в разгонные трубы противоточной струйной мельницы. Расход газообразного теплоносителя в зависимости от гидромодуля пропитки составляет 1-8 кг/кг абсолютно сухого материала. Скорость газовзвеси на выходе из разгонных

сл

00

о

СП

iтруб 50-200 м/с. Под действием катализатора и температуры в сочетании с измельчением происходит образование фурфурола. Выход его составляет 10-17%j от абсолютно сухой древесины (а.с.д.). После помольной камеры противоточной струйной мельницы пьшегазовый поток направляется в сепаратор с вращающимся ротором типа КОВ, где происходит Ю ; отделение измельченных до заданных кондиций частиц материала от недоиз- I мельченных, которые возвращаются по линиям рециркуляции обратно в мельницу. Измельченный материал совмест- 15 но с отработавшим энергоносителем по- I падает в циклон, где происходит их I разделение. Температура теплоносителя на выходе из установки составляет 120- 170°С.20

Полученный в установке фурфурол выделяют путем ректификации, а отработанные сырье (целлолигнинная мука) может подвергаться дальнейшему гидролизу с целью получения Сахаров, ис- 25 пользоваться в качестве наполнителя высокомолекулярных соединений или для других технологических целей.

Пример 1. Березовые опилки пропитывают 2,5%-ным раствором серной ЗО

1 .: J „.-, ,, ,

кислоты с конечным модулем

кг а.с.д.

(W 63%), после чего подают в проти- воточную струйную мельницу с расходом

2 .теплоносителем Является перегретьш пар с давлением на входе 0,1 мПа и температурой Т, 300 С. Скорость теплоносителя в разгонных трубах аппарата составляет 70 м/с. Температуру в помольной камере поддерживают равной Т, . Температуру на выходе из аппарата поддерживают равной Т 108° С. Расход пара

КГ

составляет 40 -. Далее определяют количество образовавшегося фурфурола в отработавшем паре на жидкостном хроматографе и пересчитывают на а.с.д.

I-шт ФУРФл

Выход фурфурола составляет 10% -- д

Рредний медианный размер частиц полученной целлолигнинной муки 22 мкм. И р и м е р 2. Березовые опилки пропитьшают 4%-ным раствором серной t 1 кг р-ра

кислоты с конечным модулем 1 -р а.с.д

(W 50%), после чего подают в проти,

воточную струйную мельницу с расходом

1.5 - ------ . Теплоносителем являетч

ся перегретый пар с давлением на входе 0,06 мПа и температурой Т g 350 С Скорость теплоносителя в разгонных . трубах составляет 130 м/с. Температуру в помольной камере поддерживают равной 150°С. Температура на выходе из струйной мельницы составляет. T.,,v Расход пара составляет

Ov f ТС г

30 --„ Выход фурфурола определяют ан.а логично примеру 1, он составляет

15% Средний медианный разкг а„СоД.

мер частиц отработанного сырья составляет 40 мкм.

П р и м е р 3. Березовые опилки пропитывают 6%-ным раствором серной

.кг р-ра кислоты с конечным модулем 0,4--- -fКГ 3с

(W 37%), после чего подают в проти- воточную струйную мельницу с расходом

КГ Я. С П

1,5---ii. Теплоносителем являет ч .

ся перегретый пар с давлением на входе 0,033 мПа и температурой 400 С. Скорость теплоносителя в разгонных трубах составляет 180 м/с. Температуру в помольной камере поддерживают равной . Температура на выходе из установки составляет Т .x 140 С

ТС Г

Расход пара составляет 27 - , Выход фурфурола определяют аналогично при. ФУРФ.

меру 1, он составил 14/4 -.

КГ 3. о с I) Д

Средний медианный размер частиц материала 70 мкм.

Основные балансовые отношения в опытах следующие:

Расход пара, кг/ч 40-25

Расход материала,

кг. а.,с„д. /ч . . 1,5-2

Расход пропиточного

раствора,

кг р-ра

кг а.с.д.. Расход H/jSOjf, г/кг - р-ра Выход фурфурола,% (кг фурф.) кг а.с.До

Количество отработанного СЬфЬЯ, кг ч

1-1.5

20-60

10-15

51587051

Примерно Березовые опилки пропитывают 0,5%-ным раствором .серной кислоты с конечным модулем 1,5, после чего подают в противоточную струйную мельницу. Теплоносителем является пе- 5 регретый пар с давлением О,1 мПа и температурой Т 300°С. Скорость теплоносителя в разгонных трубах аппарата составляет 30 м/с, температуру в помольной камере поддерживают равной

0

пк . Температура на выходе из аппарата составляет . Далее определяют количество образовавшегося фурфурола g отработавшем паре на жидкостном хроматографе и пересчитывают на а о с.До Выход его составляет

3% iSEiiZEii)

кг а.с.д.

Пример5о Верезовые опилки пропитывают 10%-ным раствором серной кислоты с конечным модулем М 0,2 после чего подают в противоточную .струйную мельницу. Теплоносителем является перегретый пар давлением 0,019 мПа и температурой Т 350°С. Температуру в помольной камере поддерживают равной , температура на выходе из установки составляет Tg(,(x 170 С, скорость теплоносителя 220 м/с. Выход фурфурола определяют аналогично примеру 1 и он составляет 10%.

Оптимальными параметрами ведения процесса получения фурфурола на про- тивоточно-струйных аппаратах являются:

Концентрация кислоты в пропиточном растворе, %

Модуль пропитки, . кг р-ра кг а.с.д.

. Скорость теплоносителя в разгонных трубах аппарата, м/с При выходе скорости подачи сырья а указанные параметры выход целевоо продукта падает.

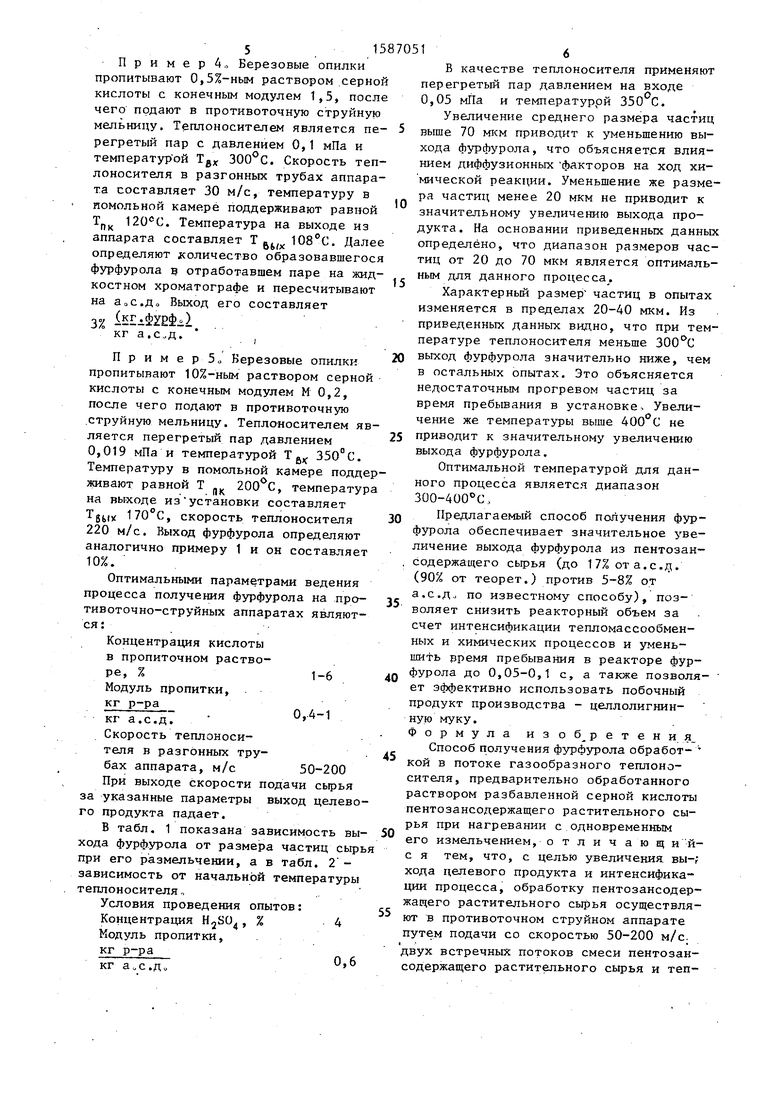

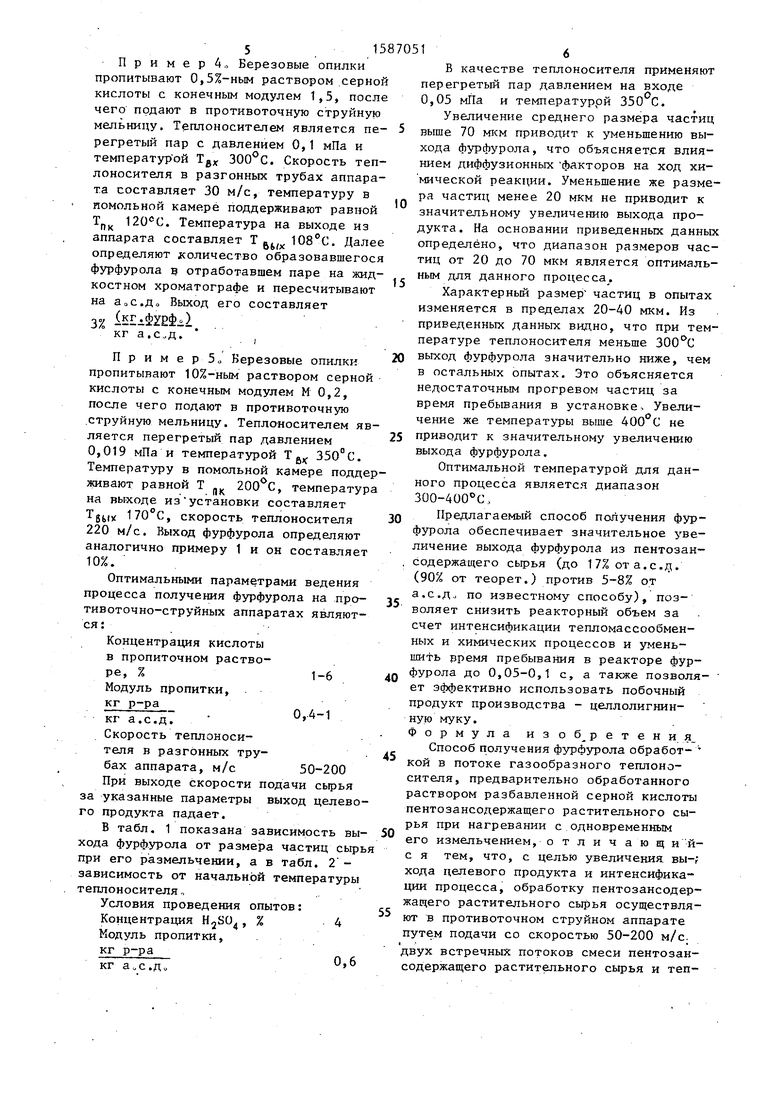

В табл. 1 показана зависимость выода фурф.урола от размера частиц сырья ри его размельчении, а в табл. 2 - ависимость от начальной температуры еплоносителя,.

Условия проведения опытов: Концентрация HjSO, % .4 Модуль пропитки, . кг р-ра

15

20

м д о ти ны

и п п в в

25

30

1-6

О,.4-1

50-200

35

40

45

50

55

кг .д

0,6

не вр че пр вы

но 30

фу ли со а. во сч ны ши фу ет пр ную Ф

кой сит рас пен рья его с я ход ции жащ ют пут двух соде

В качестве теплоносителя применяют перегретый пар давлением на входе 0,05 мПа и температуррй З50 с.

Увеличение среднего размера частиц выше 70 мкм приводит к уменьшению выхода фурфурола, что объясняется влиянием диффузионных -факторов на ход хи- мической реакции. Уменьшение же размера частиц менее 20 мкм не приводит к значительному увеличению выхода продукта. На основании приведенных данных определено, что диапазон размеров частиц от 20 до 70 мкм является оптимальным для данного процесса.

Характерный размер частиц в опытах изменяется в пределах 20-40 мкм. Из приведенных данных видно, что при температуре теплоносителя меньше выход фурфурола значительно ниже, чем в остальных опытах. Это объясняется

25

30

35

0

5

0

5

недостаточным прогревом частиц за время пребывания в установке. Увеличение же температуры выше 400 с не приводит к значительному увеличению выхода фурфурола.

Оптимальной температурой для данного процесса является диапазон 300-400°С,

Предлагаемый способ получения фурфурола обеспечивает значительное увеличение выхода фурфурола из пентозан- содержащего сьфья (до 17% от а.с.д. (90% от теорет.) против 5-8% от а.с.До по известному способу), позволяет снизить реакторный объем за счет интенсификации тепломассообмен- ных и химических процессов и уменьшить время пребывания в реакторе фурфурола до 0,05-0,1 с, а также позволяет эффективно использовать побочный продукт производства - целлолигнин- ную муку. Формула изоб ретения

Способ получения фурфурола обработ- кой в потоке газообразного теплоносителя, предварительно обработанного раствором разбавленной серной кислоты пентозансодержащего растительного сырья при нагревании с одновременным его измельчением, отличаю щ и й- с я тем, что, с целью увеличения вы-; хода целевого продукта и интенсификации процесса, обработку пентозансодержащего растительного сырья осуществляют в противоточном струйном аппарате путем подачи со скоростью 50-200 м/с. двух встречных потоков смеси пентозансодержащего растительного сырья и теплоносителя, имеющего начальную температуру 300-400 С, с одновременным измельчением исходного сырья до размеров 20-70 мкм.

Таблица 1

Выход фурфурола, % от а.с.д.

Опыт

Характерный размер частиц сырья при его размельчении, мкм

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фурфурола | 1990 |

|

SU1759838A1 |

| Способ получения фурфурола и устройство для его осуществления | 1982 |

|

SU1109397A1 |

| Способ получения фурфурола | 1982 |

|

SU1062208A1 |

| Способ совместного получения фурфурола и сахаров | 1979 |

|

SU906993A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА | 1973 |

|

SU405881A1 |

| Способ получения фурфурола и устройство для его осуществления | 1980 |

|

SU1028670A1 |

| Способ получения фурфурола и уксусной кислоты | 1986 |

|

SU1386619A1 |

| Способ получения легкогидролизуемых полисахаридов | 1980 |

|

SU1013447A1 |

| Способ переработки целлолигнина | 1980 |

|

SU947177A1 |

| Способ получения питательного субстрата для выращивания кормовых дрожжей | 1983 |

|

SU1125244A1 |

Изобретение относится к гетероциклическим соединениям, в частности к получению фурфурола, который находит применение в производстве пластмасс. Цель - увеличение выхода целевого продукта и интенсификация процесса. Получение ведут обработкой в потоке газообразного теплоносителя, предварительно обработанного раствором разбавленной H 2SO 4 пентозансодержащего растительного сырья. Обработку последнего проводят в противоточном струйном аппарате путем подачи со скоростью 50-200 м/с двух встречных потоков смеси пентозансодержащего растительного сырья и теплоносителя, имеющего начальную температуру 300-400°С, с одновременным измельчением исходного сырья до размеров 20-70 мкм. Выход до 17% от а.с.д. (90% от теорет.) против 5-8% от а.с.д. при известном процессе. 2 табл.

12 20 47 70 100

13,0 13,0 13,5 11,2

Ь-9

| Способ получения фурфурола | 1974 |

|

SU536181A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-08-23—Публикация

1988-03-29—Подача