4

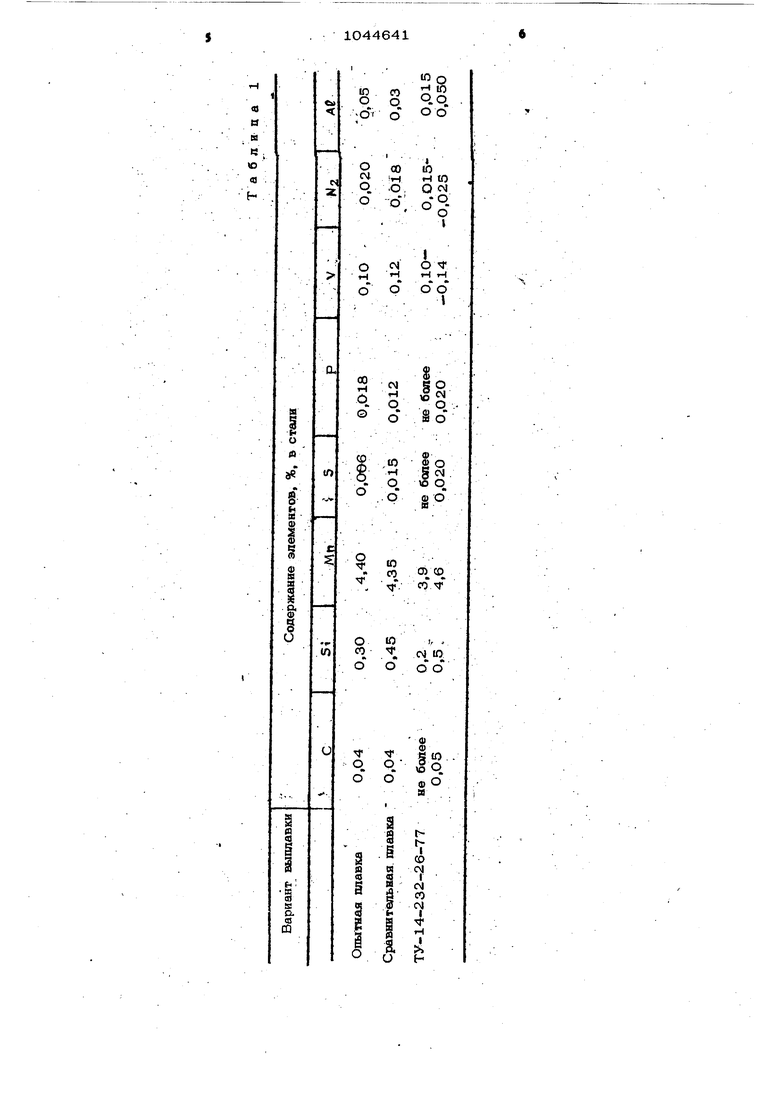

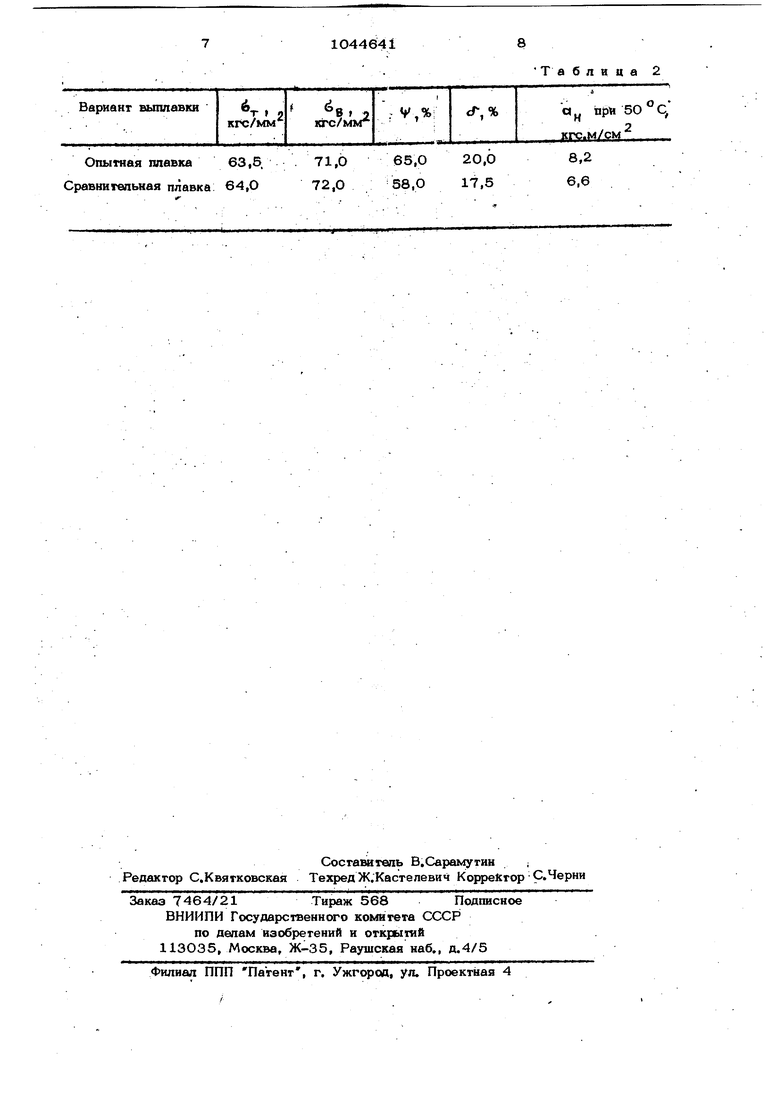

а Изобретение относится к черной металлургии, в частности к способам легирования стали, например, марганцем, Известен способ легирования стали, заключающийся в том,, что в ковш с металлом подают легирующие элементы в виде ферросплавов. Для получения марганецсодержащиХ. сталей йеобходимо подавать в к;овш углеродистый ферромар ганец или малоуглеродистый металличес кий марганец 1 3« Недостатком указанного способа является то, что использование ферромарганца не. позволяет получать сталь с низким содержанием углерода и высоки содержанием марганца (например сталь ОЗГ4АФ), Металлический малоугл родистый марганец дефицитен, дорог и плохо растворяется в металлу что прив дит к удорожанию стали и возможности получения неоднородного содержания марганца в различных слитках одной плавки. Затруднительна также подача .в ковщ больщого количества ферросплавов, так как .при этом часть из них может не раствориться в металле. Наиболее близким к предлагаемому по технической сущности и получаемому эффекту является способ легирования стали, согласно которому большинство легирующих вводят в ковщ и в ковще осуществляют продувку металла инертны газом Г2 3 . Недостатком известного способа является отсутствие возможности удещевить сталь, поскольку в качестве легирующих: используют ферроошавы или чистые металлы. Цель изобретения - удешевление и повышение качества стеаи. Поставленная цель достигается тем, что согласно способу легирования стали марганцем, включающему выплавку, выпуск металла в ковщ, подачу легирующи и продувку металла инертным газом, после выпуска металла в ковщ на повер ность расплава дают малофосфористый марганецсодержащий щлак ферросплавного производства, восстановитель и известь в количестве , обеспечиваюШем основность щлака 2,0-3,5. На поверхность ковща подают кислород в течение 3-30 с. В качестве восстановителей можно использовать любые материалы, имекши большее сродство к кислороду, чем марганец, например алюминий. Восстанавливаются железо, фосфор, марганец, при необходимости можно проводить и восстановление кремния. В связи с тем, что используются малофосфористые материалы, восстановление незначительного количества фосфора существенного влияния на свойства металла не оказывает. Известь вводят из расчета получения в ковще необходимой основности в пре- . делах 2,0 - 3i5i что облегчает условия , восстановления. В ковше происходят реакции малотермического восстановления элементов, для ускорения начала этих реакций {зажигания) предлагается после подачи материалов в ковщ кратковременно подать на их поверхность кислород. -Пример. Выплавку марганецсодержащей стали марки ОЗГ4АФ проводят в бО-килограммовой основной индукционной печи. Расплав ъ индукционной печи продувают кислородом до содержания углерода в металле 6,03 % и температуры 162О С, после чего скачивают шлак и раскисляют металл алюминием, который вводят на штанге в количестве 0,1 кг, после этого металл сливают в ковш. При сливе под струю металла подают 160 г феррованадия (содержание ванадия 45%), азотированный марганец с содержанием азота 5% в количестве 250 г; 0,15 кг ферросилиция 75%. На поверхность металла в ковше дают 5 кг малофосфористого марганецсодержаг щего шлака ферросплавного производства следующего химического состава /о Si02 25, 65; СйО 5,5, FeO 0,2; Ае2052,2;М(02,з; Р 0,01. .известь 2,5 кг, алюминий - 0,9 кг. После этого поверхность ковша обдувают кислородом в течение 5 с и проводят продувку аргоном расплава в ковше через погружную фурму. Расход аргона составляет 0,6 MVr. Полученный металл разливают в изложницы для слитка массой 20 кг. Слитки проковывают на карты толщиной 20 мм и после термообрабобработки на них определяют механические свойства. Для сравнения кач1есгва стали ОЗГ4АФ, полученной по предлагаемой технологии и по известной схеме, проводят в идентичных условиях сравнительную плавку с вводом в ковщ металлического марганца. Полученный металл та кже проковывают на карты толщиной 20 мм. На опытных и сравнительных картах определяют химический состав и механические свойст стали. В табл. 1 приведен химический соетав стали ОЗГ4АФ. В табл. 2 приведены механические свойства стали ОЗГ4АФ после нормализации и отпуска. Следовательно, металл, полученный по предлагаемой технологии, соответствует металлу обычной вьшлавки, а по пластическим свойствам нескшько пре восходит сравнительный металл, что 414 объясняется положительным влиянием оставшегося после восстановления марганца ишака, который по своему составу напоминает синтетические шлаки для рафинирования металла. Одна тонна стали ОЗГ4АФ, выплавленная с использованием металлического марганца, стоит 183 р7т, а тонна стали, полученная по предлагаемой технологии - около 168 р/т. Экономический эффект при внб фении изобретения .при произвшстве 1ОО тыс.т сяитков стали ОЗГ4АФ в год составит 15ОО тыс.руб.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки марганецсодержащих сталей | 1981 |

|

SU981376A1 |

| Способ выплавки стали в конвертере | 1981 |

|

SU1013489A1 |

| Брикет для легирования марганцевистой стали | 1981 |

|

SU1062292A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2296167C2 |

| Способ производства кипящей стали | 1987 |

|

SU1663031A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2002 |

|

RU2212453C1 |

| СПОСОБ ПРОИЗВОДСТВА ХРОМОМАРГАНЦЕВОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2004 |

|

RU2278169C2 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 1995 |

|

RU2104311C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2002 |

|

RU2228368C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1995 |

|

RU2096491C1 |

1. СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ, включающий вы. плавку, выпуск металла в ковш, подачу легирующих и продуэку металла инертным. газом, отличающийся тем, что, с целью удешевления и повышения качества стали, после выпуска металла в ковш на поверхность расплава дают малофосфористый марганецсодержащий шлак ферросплавного производства, вррстановитель и известь в количестве, обеспечивающем основносгь шлака 2,0-3,5. 2. Способ по п. 1, о т л и ч а ю ш и и с я тем, что на поверхность ковша подают кислород в течение З-ЗО с.

Авторы

Даты

1983-09-30—Публикация

1982-06-18—Подача