(54) СПОСОБ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАШРГК

1

Изобретение относится к черной металлургии, в частности к производству марганецсодержащих сталей.

Известен способ выплавки в конвертере высокохромистой стали путем восстановления хрома из руды безуглеродистым реагентом, включающий продувку плавки в конвертере до низкого содержания углерода, фосфора, серы, выпуск плавки в ковш для отделения шлака, запивку металла обратно в конвертер, добавку в конвертер хромистой руды и восстановителей, например силикокальция, ферросилиция, силикомарганца и др., обладающих большим средством к кислороду, чем хром, благодаря чему обеспечивается восстановление 5с.)ома из Jcpoмиcтoй руды, загруженной в конвертер Р J.

Недостатком данного способа является невозможность получения стали с высоким содержанием марганца и низким содержанием углерода, а также невозможность дальнейшего повышения качества стали. СТАЛЕЙ

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ выплавки марганецсодержащих сталей, включающий вы плавку в сталеплавильном агрегате углеродистого полупродукта, скачивание шлака, поведение нового шлака вводом малофосфористого марганецсодержашего шлака ферросплавного производства и извести 2

Недостатками этого способа ЯЕЗЛЯЮТСЯ

10 невозможность получения марганецсодёржаших сталей и повышения качества стали. Это связано с тем, что марганцевистые шлаки используются только для .интенсификации процесса шлакообразования

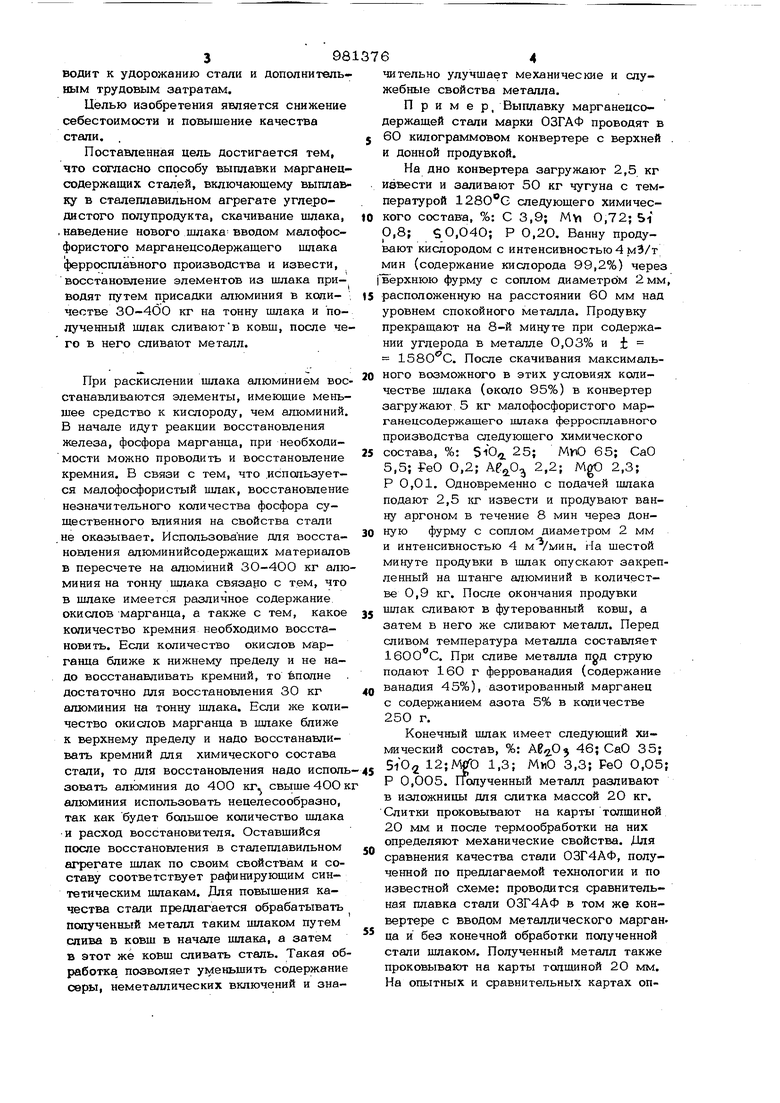

15 в конвертере. Для получения марганецсодержащей стали необходимо давать в сталь углеродистый ферромарганец или металлический марганец. Однако использование ферромарганца не позволяет по20лучать сталь с низким содержанием углерода и высоким содержанием марганца. Металлический марганец дефицитен, дорог и плохо растворяется к металле, что прн398водит к удорожанию стали и дополнитель ным трудовым затратам. Целью изобретения является снижение себестоимости и повышение качества стали. Поставленная цель достигается тем, что согласно способу выплавки марганеасодержащих сталей, включающему выплав ку в сталеплавильном агрегате углеродистого полупродукта, скачивание шлака, ,наведение нового шлака вводом малофосфористого марганецсодержащего шлака ферросплавного производства и извести, восстановление элементов из шлака приводят путем присадки алюминия в количестве 30-400 кг на тонну шлака и полученный шлак сливаютв ковш, после че го в него сливают металл. При раскислении шлака алюминием вое станавливаются элементы, имеющие меньшее средство к кислороду, чем алюминий. В начале идут реакции восстановления железа, фосфора марганца, при необходимости можно проводить и восстановление кремния. В связи с тем, что .используется малофосфористый шлак, восстановление незначительного количества фосфора существенного влияния на свойства стали не оказывает. Использование для восстановления алюминийсодержащих материалов в пересчете на алюминий ЗО-400 кг алю миния на тонну шлака связаро с тем, что в шлаке имеется различное содержание окислов марганца, а также с тем, какое количество кремния необходимо восстановить. Если количество окислов марганца ближе к нижнему пределу и не надо восстанавливать кремний, то ёпопне достаточно для восстановления 30 кг алюминия на тонну шлака. Если же количество окислов марганца в шлаке ближе к верхнему пределу и надо восстанавливать кремний для химического состава стали, то для восстановления надо исполь зовать алюминия до 400 кг, свыше 4ОО к алюминия использовать нецелесообразно, так как будет большое количество шлака и расход восстановителя. Оставшийся после восстановления в сталеплавильном агрегате шлак по своим свойствам и составу соответствует рафинирующим синтетическим шлакам. Для повышения качества стали предлагается обрабатывать полученный металл таким шлаком путем слива в ковш в начале шлака, а затем в этот же ковш сливать сталь. Такая об работка позволяет уменьшить содержание серы, неметаллических включений и зна6чительно улучшает механические и служебные свойства металла. Пример. Выплавку марганецсодержащей стали марки ОЗГАФ проводят в 6О килограммовом конвертере с верхней . к донной продувкой. На дно конвертера загружают 2,5 кг извести и заливают 50 кг чугуна с температурой 1280С следующего химического состава, %: С 3,9; МУ) 0,72; Si 0,8; S0,040; Р 0,20. Ванну продувают кислородом с интенсивностью 4 мЗ/т мин (содержание кислорода 99,2%) через верхнюю фурму с соплом диаметром 2 мм. расположенную на расстоянии 60 мм над уровнем спокойного металла. Продувку прекращают на 8-й минуте при содержании углерода в металле 0,03% и i . После скачивания максимального возможного в этих условиях количестве шлака (около 95%) в конвертер загружают 5 кг малофосфористого марганецсодержащего шлака ферросплавного производства следующего химического состава, %: 5i0,j, 25; МЮ 65; СаО 5,5; feO 0,2; 2,2; MgO 2,3; Р 0,01. Одновременно с подачей шлака подают 2,5 юг извести и продувают ванну аргоном в течение 8 мин через донную фурму с соплом диаметром 2 мм и интенсивностью 4 м /мин. На шестой минуте продувки в шлак опускают закрепленный на штанге алюминий в количестве 0,9 кг. После окончания продувки шлак сливают в футерованный ковш, а затем в него же сливают металл. Перед сливом температура металла составляет . При сливе металла струю подают 160 г феррованадия (содержание ванадия 45%), азотированный марганец с содержанием азота 5% в количестве 250 г. Конечный шлак имеет следующий химический состав, %: АР/з.-з « ®- 1.3; МЮ 3,3; FeO 0,05; Р 0,005. П олученный металл разливают в изложницы для слитка массой 20 кг. Слитки проковывают на карты толщиной 20 мм и после термообработки на них определяют механические свойства. Цля сравнения качества стали ОЗГ4АФ, полученной по предлагаемой технологии и по известной схеме: проводится сравнительная плавка стали ОЗГ4АФ в том же конвертере с вводом металлического марганца и без конечной обработки полученной стали шлаком. Полученный металл также проковывают на карты толщиной 2О мм. На опытных и сравнительных картах оп ределяют химический состав стали, загрязненность неметаллическими включениями, механические свойства стали

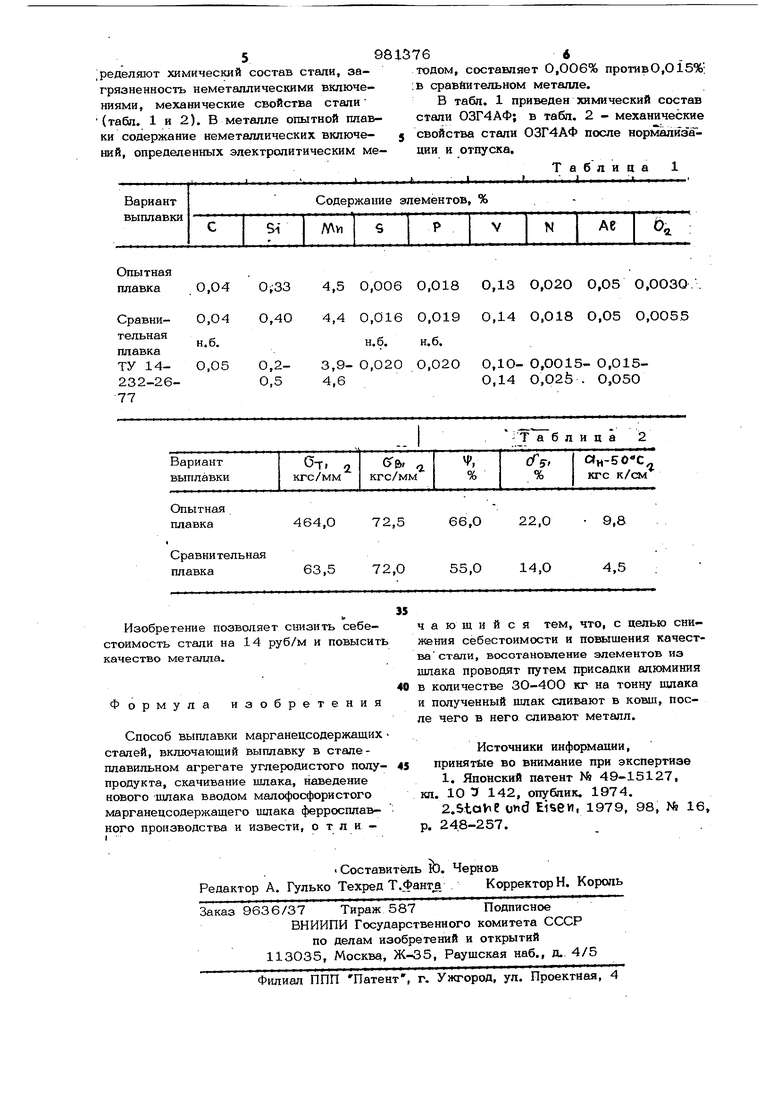

(табл. 1 и 2). В металле опытной плавки содержание неметаллических включений, определенных электролитическим методом, составляет 0,006% противО,015%; ;в сравйи тельном металле.

В табл. 1 приведен химический состав стали ОЗГ4АФ; в табл. 2 - механические 5 свойства стали ОЗГ4АФ после нормалиаа ции и отпуска.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в конвертере | 1981 |

|

SU1013489A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2002 |

|

RU2228368C1 |

| Способ легирования стали марганцем | 1982 |

|

SU1044641A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2296167C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2002 |

|

RU2212453C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2002 |

|

RU2212452C1 |

| СПОСОБ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ КОМПЛЕКСОМ ЭЛЕМЕНТОВ | 2003 |

|

RU2231559C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1995 |

|

RU2096491C1 |

| СПОСОБ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2007 |

|

RU2355776C2 |

Авторы

Даты

1982-12-15—Публикация

1981-01-05—Подача