4ib М 4:

Изобретение относится к технологии литья под давлением, в частности, в нанесении покрытия на изделие методом литья под давлением, и может найти применение при изго товлении деталей, работающих в уелоВИЯХ трения.

Известен способ нанесения полимерного покрытия на .детали, которйй предусматривает получение тонкослойных покрытий из полимерных материа,лов вихревого или газопламенного напыления порошкообразных полиме1$ных 1махериалов, в качестве которых чаще всего применяют капрон или капролон 1.

Недостатком такого способа явля.ется значительное тепловое расширение и набухание металлополимерного сопряжения при влагопоглощении.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ найесения полимерных .покрытий на детали путем заполнения жидкой полимерной композицией с порошкообразным напалнителем полости,. образованной между поверхностью детали и оправкой, покрытой разделительным слоем 23.

Однако при таком способе нанесения полимерного покрытия на его рабочей стороне образуется пленка, состоящая из чистого полимерного материала. Толщина пленки зависит от природы полимер-свяэур)щего материала активности на юлнителя, его концентрации и распределения в полимерной матрице; Величина полимерного материала на поверхности покрытия способствует образованию мостиков сцепления контактирукщих поверхностей с последующим глубинным выровом материала покрытия или сопряженной металлической детали. При работе металлополимерной пары в условиях ограничен ной смазки и высоких удельных нагрузок задиры трущихся поверхностей и и износ особенно 11нтенсивны, что уменьшает износостойкость изделия.

Цель изобретения - повышение .изностойкости изделия за счет увеличения прочности наружного слоя покрытия. Указанная цель достигается тем, что при нанесении полимерного покрытия на детали путем заполнения.жидко полимерной композицией с порошкообразным наполнителем полости, образеванной между поверхностью детали и оправкой, покрытой разделительным слоем, перед заполнением полости полимерной композицией на разделительный слой оправки наносят слой порошкообразного наполнителя, входящего в состав полимерной композиции. ,.

Способ осуществляют следующим образом.

Приготавливают полимерную композицию с соответствующим дисперсным наполнителем, пластификатором и отвердителем. На оправку предварительно наносят разделительный слой,состоящий из 4%-ного раствора полиизобутилена в авиационном бензине, и просушивают его. Затем оправку опудривают порошкообразным наполнителем, входящим в состав полимерной композиции. Затем производят сборку детал с оправкой и осуществляют заливку приготовленной композиции в полость, образованную между поверхностью детали и оправкой. По истечении времени полимеризации полимерной композиции оправку выпрессовывают. За сче адгезионного взаимодействия между полимерной композицией и частицами наполнителя, нанесенными на оправку, на поверхности полимерного покрытия, образуется прослойка, состоящая из монослоя частиц наполнителя, перенесенных с опудренной оправки.

При приработке трущихся деталей, когда наблюдается большая скорость износа, на контактных поверхностях действуют большие локальные давления и высокие тангенциальные усилия трения. Монослой из частиц наполнителя будет воспринимать на себя вс нагрузки, облегчги тем самым приработку поверхностей трения и псгвышая ресурс работы деталей с полимерными покрытиями.

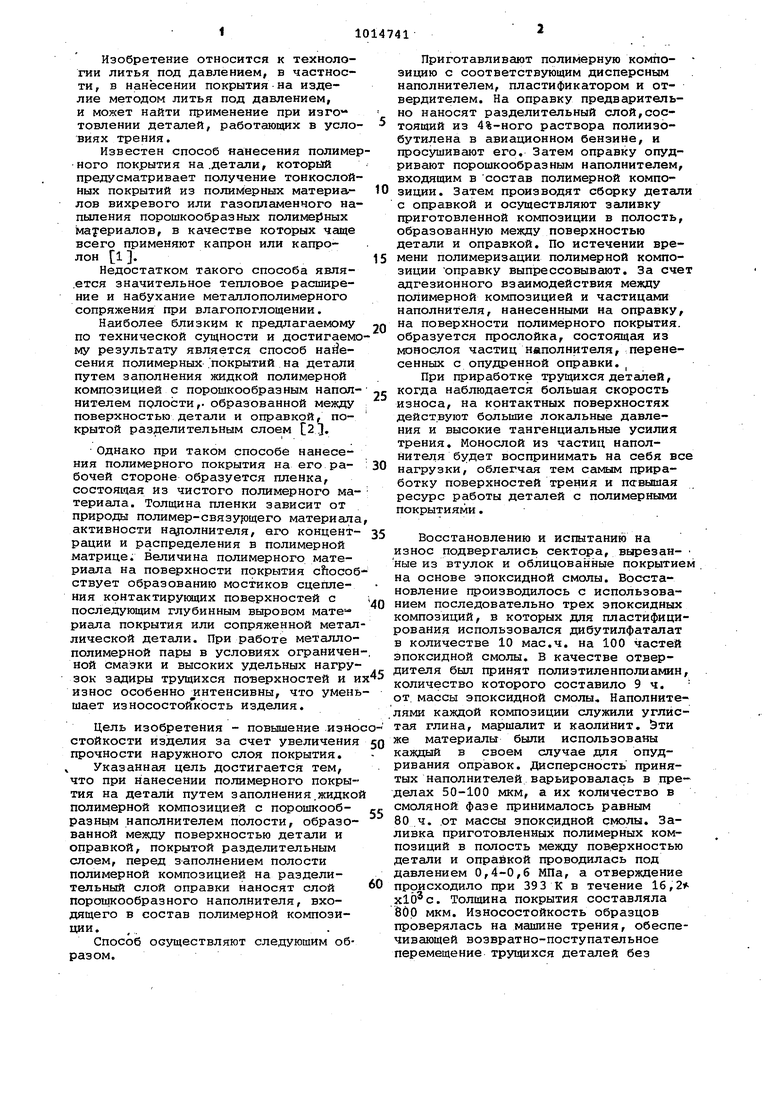

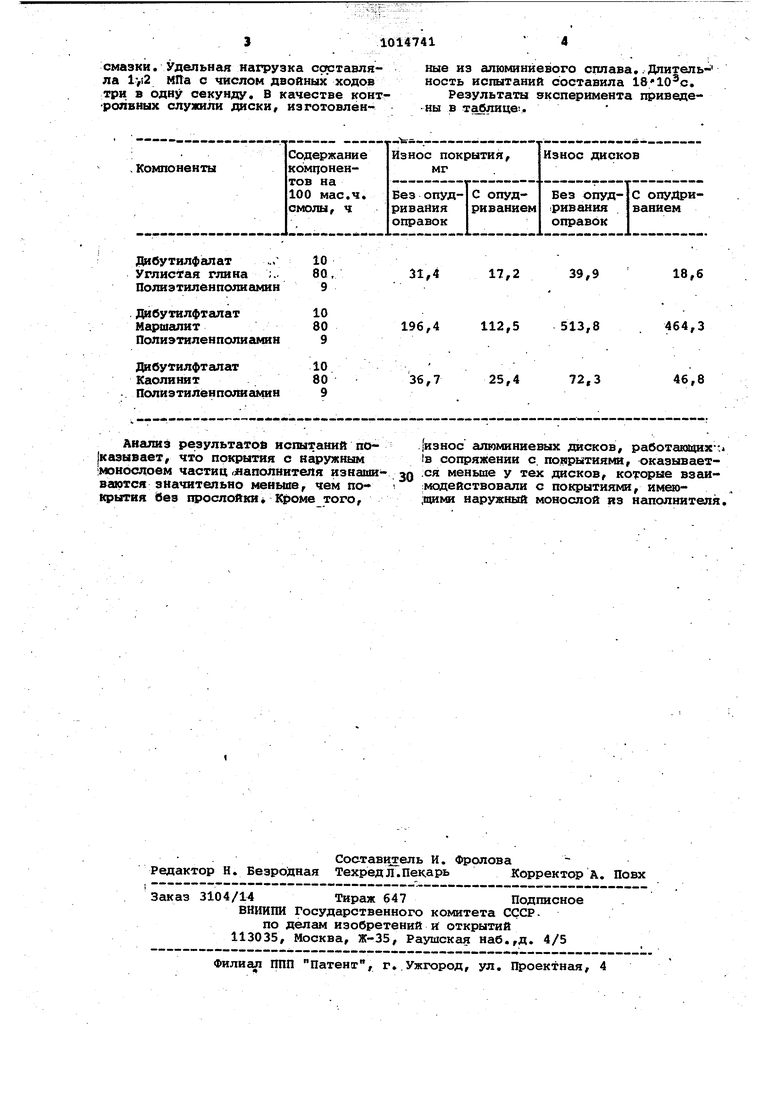

Восстановлению и испытанию на износ подвергались сектора, вырезанные из втулок и облицованные покрытие на основе эпоксидной смолы. Восстановление производилось с использованием последовательно трех эпоксидных композиций, в которых для пластифицирования использовался дибутилфаталат в количестве 10 мае.ч. на 100 частей эпоксидной смолы. В качестве отвердителя был принят полиэтиленполиамин количество которого составило 9ч. от. массы эпоксидной смолы. Наполнителями каждой композиции служили углистая глина, маршалит и каолинит, 5ти же материалы были использованы каждый в своем случае для опудривания оправок. Дисперсность принятых наполнителей варьировалась в пре- делах 50-100 мкм, а их количество в смоляной фазе принималось равным 80 ч. .от массы эпоксидной смолы. Заливка приготовленных полимерных композиций в полость между пов ерхностью детали и оправкой проводилась под давлением 0,4-0,6 МПа, а отверждение ПРОИСХОДИЛО при 393 К в течение 16,2i . Толщина покрытия составляла 80р мкм. Износостойкость образцов проверялась на машине трения, обеспечивающей возвратно-поступательное перемещение трущихся деталей без

смазки. Удельная нагрузка составляла МПа с числом двойных ходов три в одну секунду. В качестве контропвных служили диски, изготовленные из алюминиевого сплава. .Дпитель- ность испытаний составила 1810 с.

Результат эксперимента приведены в таблице:.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления посадочных отверстий под подшипники | 1990 |

|

SU1759590A1 |

| МЕТАЛЛОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2618031C1 |

| АБРАЗИВОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2268276C1 |

| МЕТАЛЛОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2596762C2 |

| Полимерная композиция для полирования оптических деталей | 1988 |

|

SU1647016A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2255949C2 |

| ПОВЕРХНОСТНО-МОДИФИЦИРОВАННАЯ ЭЛЕКТРОИЗОЛЯЦИОННАЯ СИСТЕМА | 2008 |

|

RU2466471C2 |

| Способ получения антифрикционных материалов | 1970 |

|

SU443792A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2004 |

|

RU2271910C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2006 |

|

RU2332524C1 |

Анализ результатов испытаний по|казывает, что покрытия с наружшлм монослоем частиц лаполнителя изнашиваются значительно меньше, чем по- крытия без 1ФОСЛОЙКИ Кроме того.

.|износ алюминиевых дисков, работающих--. в сопряжении с. полврытиями, оказывается меньше у тех дисков, которые взаи:мо|действовали с покрытиями, имею;щими наружный монослой из наполнителя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мотовилии Г.В | |||

| и др.-Восстановление автомобильных деталей полимерными материалами | |||

| М., Транспорт, 1974, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| ; | |||

Авторы

Даты

1983-04-30—Публикация

1981-01-16—Подача