t

(21)4617863/05

(22) 12.12.88

(46) 07.05.91.Бюл. №17

(71)Институт общей и неорганической химии АН БССР

(72)И.Н.Ермоленко, В.И.Дубкова, А.И.Буря,- В.С.Галков, Н.П.Зубченкова, И.В.Ширина, В.В.Кулешов, Л.В.Вячеславова и Т.А.Скляр

(53)678.686(088.8)

(56)Авторское свидетельство СССР № 537953, кл. G 01 В 31/00, 1970.

(54)ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛИРОВАНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ

(57)Изобретение относится к получению полимерных композиций, используемых

для полирования оптических деталей по волновому методу. Изобретение позволяет повысить темлостойкость до 255° по ВИКа и полирующую способность в условиях воздействия высокочастотных механических колебаний за счет дополнительного содержания в композиции порошкообразного наполнителя - смеси алюминия и гидроксида алюминия в массовом соотношении (30- 97):(3-70), графита и разбавителя - алифатической низкомолекулярной эпоксидной смолы. Полимерная композиция содержит, мас.ч.: эпоксидную смолу 100; фосфорили- рованное углеродное волокно 100-140; порошкообразный наполнитель 50-110; графит 10-25; разбавитель 20-35. 3 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2011 |

|

RU2458964C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2420549C2 |

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1742284A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ И ПОЛИМЕРИЗАЦИИ | 2023 |

|

RU2818758C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2255097C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2252229C2 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2404213C2 |

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1776666A1 |

Изобретение относится к получению полимерных композиций, предназначенных для полирования оптических деталей по волновому методу.

Цель изобретения - повышение теплостойкости и полирующей способности в условиях воздействия высокочастотных механических колебаний.

В композиции используются в качестве разбавителя низкомолекулярные алифатические эпоксидные смолы Э-181 илиУП-655.

Порошкообразный наполнитель (мелкодисперсные частицы, включающие алюминий и гидроксид алюминия) получают на основе отходов процесса металлизации алюминием наружных поверхностей металлических труб.

Процесс металлизации труб включает очистку, подсушку труб, обезжиривание, очистку от окалины и старой краски наружной поверхности труб при помощи горелоч- ного устройства, щеточной очистки и

дробеструйной камеры и собственно металлизации AI покрытием в камере металлизации при помощи двух металлизаторов типа ЭМ-12-67 методом электродуговой металлизации. Камера выполнена с точки знрения аэродинамики так, чтобы отложение пыли в ней исключалось.

В технологическом процессе образуется алюминиевая пыль, которая через венти- ляционный воздуховод попадает в пылеуловитель ПВМ-ЮКБ, заполненный водой, а оттуда собирается в емкости.

Полученные отходы высушивают, измельчают в ступке и просеивают через сито 0,09 меш.

Рентгеноструктурный анализ отходов показывает содержание алюминия 97-30% иАКОН)зЗ-70%.

Пример 1. Эпоксидную смолу (100 мас.ч.) разогревают при 60-70°С в течение 15- 20 мин, вводят разбавитель Э-181 или УП-655 (20 мас.ч.). перемешивают при на W

е

к §

гревании до образования гомогенного состава. Затем последовательно вводят наполнители: фосфорсодержащее углеродное волокно (100 мае.ч.), порошкообразный наполнитель, содержащий А1:А1(ОН)з в соотношении 40:60 (50 мас.ч.) и графит (10 мас.ч.). Предварительно волокно и порошки сушат при 110-120°С в течение 3-4 ч. Полученную композицию тщательно перемешивают при нагревании на водяной бане. Отверждение композиции под давлением 5-15 кг/см осуществляют по следующему режиму; температура 100°С, время 2 ч; 120°С, время 3 ч; 150°С. время-4 ч; 170°С. время 5 ч; 200°С, время 8 ч; 230°С, время 3-4 ч.

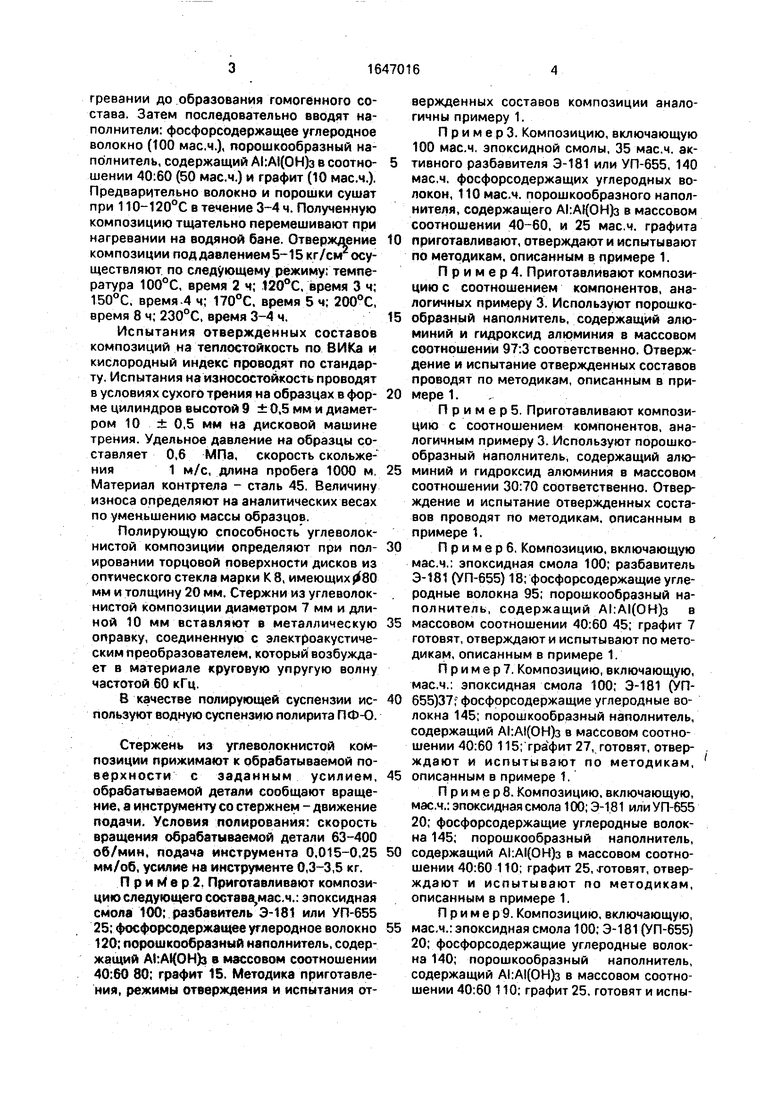

Испытания отвержденных составов композиций на теплостойкость по ВИКа и кислородный индекс проводят по стандарту. Испытания на износостойкость проводят в условиях сухого трения на образцах в форме цилиндров высотой 9 ± 0,5 мм и диаметром 10 ± 0,5 мм на дисковой машине трения. Удельное давление на образцы составляет 0,6 МПа, скорость скольжения1 м/с, длина пробега 1000 м, Материал контртела - сталь 45. Величину износа определяют на аналитических весах по уменьшению массы образцов.

Полирующую способность углеволок- нистой композиции определяют при полировании торцовой поверхности дисков из оптического стекла марки К 8, имеющих jf80 мм и толщину 20 мм. Стержни из углеволок- нистой композиции диаметром 7 мм и длиной 10 мм вставляют в металлическую оправку, соединенную с электроакустическим преобразователем, который возбуждает в материале круговую упругую волну частотой 60 кГц.

В качестве полирующей суспензии используют водную суспензию полирита ПФ-О.

Стержень из углеволокнистой композиции прижимают к обрабатываемой поверхности с заданным усилием, обрабатываемой детали сообщают вращение, а инструменту со стержнем - движение подачи. Условия полирования: скорость вращения обрабатываемой детали 63-400 об/мин, подача инструмента 0,015-0,25 мм/об, усилие на инструменте 0,3-3,5 кг.

П р и М е р 2. Приготавливают композицию следующего состава,мас.ч.: эпоксидная смола 100; разбавитель Э-181 или УП-655 25; фосфорсодержащее углеродное волокно 120; порошкообразный наполнитель, содержащий А1:АКОН)з в массовом соотношении 40:60 80; графит 15. Методика приготавле- ния, режимы отверждения и испытания отвержденных составов композиции аналогичны примеру 1.

П р и м е р 3. Композицию, включающую 100 мас.ч. эпоксидной смолы, 35 мас.ч. активного разбавителя Э-181 или УП-655, 140 мас.ч. фосфорсодержащих углеродных волокон, 110 мас.ч. порошкообразного наполнителя, содержащего (ОН)з в массовом соотношении 40-60, и 25 мас.ч. графита

приготавливают, отверждают и испытывают по методикам, описанным в примере 1.

П р и м е р 4. Приготавливают композицию с соотношением компонентов, аналогичных примеру 3. Используют порошкообразный наполнитель, содержащий алюминий и гидроксид алюминия в массовом соотношении 97:3 соответственно. Отверждение и испытание отвержденных составов проводят по методикам, описанным в примере 1.

П р и м е р 5. Приготавливают композицию с соотношением компонентов, аналогичным примеру 3. Используют порошкообразный наполнитель, содержащий алюминий и гидроксид алюминия в массовом соотношении 30:70 соответственно. Отверждение и испытание отвержденных составов проводят по методикам, описанным в примере 1.

Примерб, Композицию, включающую мас.ч.: эпоксидная смола 100; разбавитель Э-181 (УП-655) 18; фосфорсодержащие углеродные волокна 95; порошкообразный наполнитель, содержащий А1:А(ОН)з в

массовом соотношении 40:60 45; графит 7 готовят, отверждают и испытывают по методикам, описанным в примере 1.

Пример. Композицию, включающую, мас.4.: эпоксидная смола 100; Э-181 (УП655)37- фосфорсодержащие углеродные волокна 145; порошкообразный наполнитель, содержащий (ОН)з в массовом соотношении 40:60 115; графит 27, готовят, отвер- , ждают и испытывают по методикам,

описанным в примере 1.

Примере. Композицию, включающую, мас.ч.: эпоксидная смола 100; Э-181 или УП-655 20; фосфорсодержащие углеродные волокна 145; порошкообразный наполнитель,

содержащий А1:А(ОН)з в массовом соотношении 40:60 110; графит 25, .готовят, отверждают и испытывают по методикам, описанным в примере 1.

П р и м е р 9. Композицию, включающую,

5 мас.ч.: эпоксидная смола 100; Э-181 (УП-655) 20; фосфорсодержащие углеродные волокна 140; порошкообразный наполнитель, содержащий А1:А(ОН)з в массовом соотношении 40:60 110; графит 25, готовят и испытываютло методикам, описанным в примере 1.

Пример 10. Композицию, включающую, мае.ч.: эпоксидная смола 100, Э-181 или УП-655 20; фосфорсодержащие углерод- ные волокна 140; порошкообразный наполнитель, содержащий А1:А((ОН)з в массовом соотношении 40:60 110; графит 30; готовят и испытывают по методикам, описанным в примере 1.

ПримерИ. Композицию, включающую, мас.ч.: эпоксидная смола 100; Э-181 или УП-655 40; фосфорсодержащие углеродные волокна 100; порошкообразный наполнитель, содержащий А1:А(ОН)з в массовом соотношении 40:60 50; графит 10, готовят и испытывают по методикам, описанным в примере 1.

Пример 12. Композицию, включаю- щуЮ( мас.ч.: эпоксидная смола 100; Э-181 или УП-655 35; фосфорсодержащие углеродные волокна 95; порошкообразный наполнитель, содержащий А1:А(ОН)з в массовом соотношении 40:60 110; графит 25, готовят и испытывают по методикам, описанным в примере 1.

П р и м е р 13. Композицию, включающую, мас.ч.: эпоксидная смола 100; Э-181 или УП-655 20; фосфорсодержащие углеродные волокна 100: порошкообразный напол- нитель, содержащий А1:А1(ОН)з в массовом соотношении 40:6045; графит 10, готовят и испытывают по методикам, описанным в примере 1.

П р и м е р 14. Композицию, включающую, мас.ч.: эпоксидная смола 100; Э-181 или УП-655 35; фосфорсодержащие углеродные волокна 100; порошкообразный наполнитель, содержащий (ОН)з в массовом соотношении 40:60 50; графит 8, готовят и испытывают по методикам, описанным в примере 1.

П р и м е р 15. Композицию, включающую, мас.ч.: эпоксидная смола 100; Э-181 или УП-655 15; фосфорсодержащие углеродные волокна 140; порошкообразный наполнитель, содержащий А1:А1(ОН)3 в массовом соотношении 40:60 110; графит 25, готовят и испытывают по методикам, описанным в примере 1.

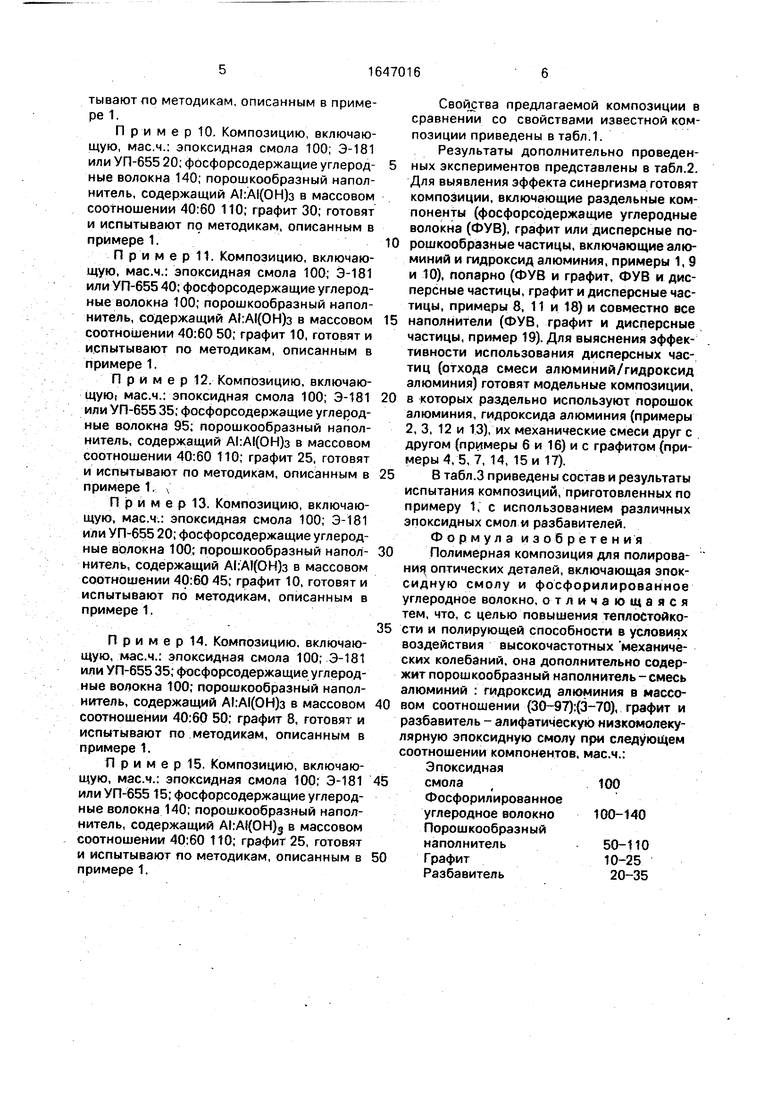

Свойства предлагаемой композиции в сравнении со свойствами известной композиции приведены в табл.1.

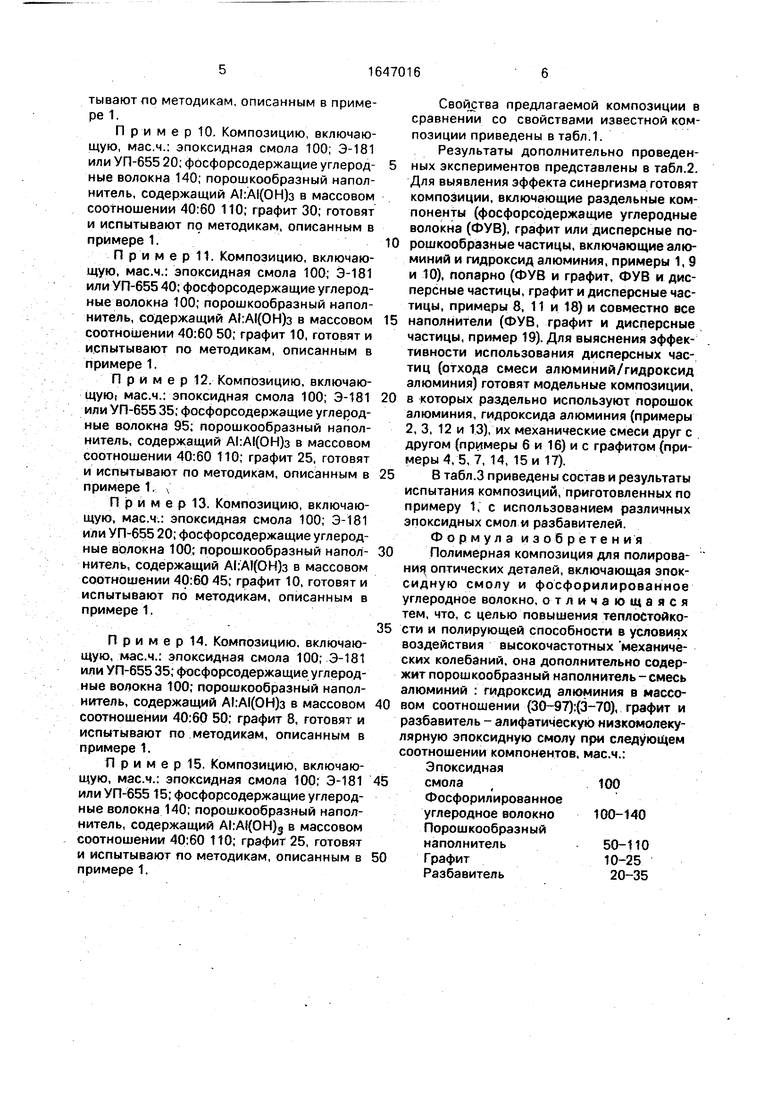

Результаты дополнительно проведенных экспериментов представлены в табл.2. Для выявления эффекта синергизма готовят композиции, включающие раздельные компоненты (фосфорсодержащие углеродные волокна (ФУВ), графит или дисперсные порошкообразные частицы, включающие алюминий и гидроксид алюминия, примеры 1, 9 и 10), попарно (ФУВ и графит, ФУВ и дисперсные частицы, графит и дисперсные частицы, примеры 8, 11 и 18) и совместно все наполнители (ФУВ, графит и дисперсные частицы, пример 19). Для выяснения эффективности использования дисперсных частиц (отхода смеси алюминий/гидроксид алюминия) готовят модельные композиции, в которых раздельно используют порошок алюминия, гидроксида алюминия (примеры 2, 3, 12 и 13), их механические смеси друг с другом (примеры 6 и 16) и с графитом (примеры 4, 5, 7, 14, 15 и 17).

В табл.3 приведены состав и результаты испытания композиций, приготовленных по примеру 1, с использованием различных эпоксидных смол и разбавителей.

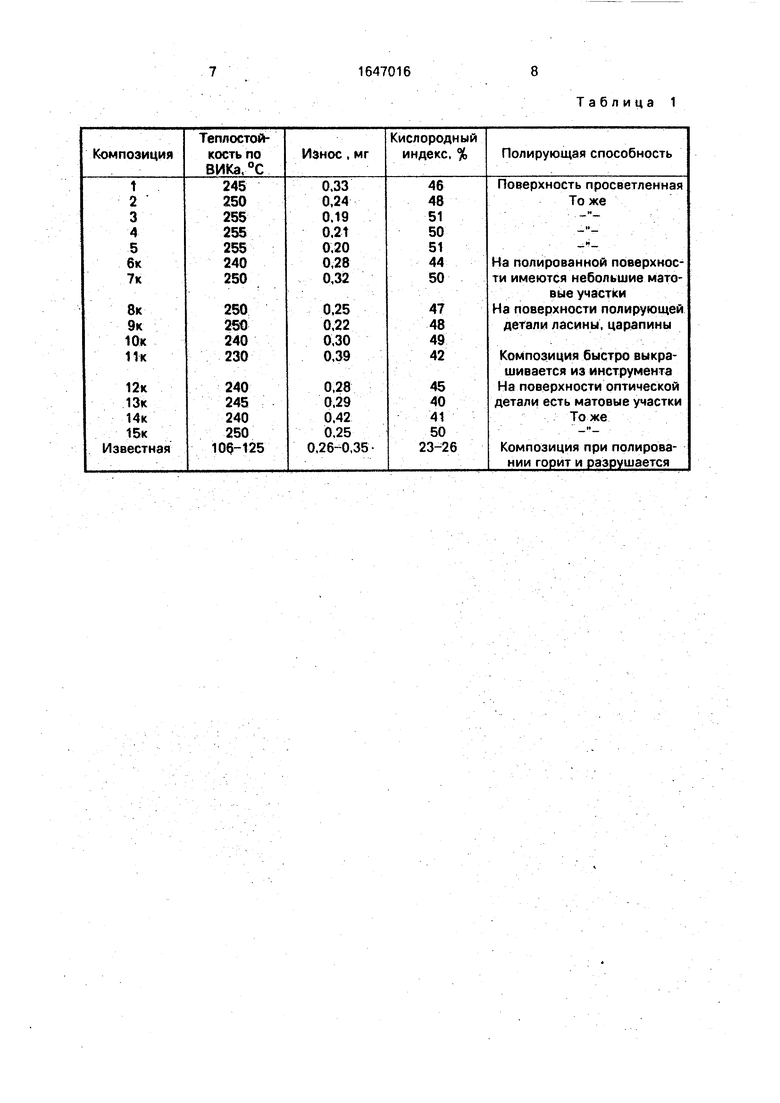

Формула изобретения

Полимерная композиция для полирова- ния оптических деталей, включающая эпоксидную смолу и фосфорилированное углеродное волокно, отличающаяся тем, что, с целью повышения теплостойкости и полирующей способности в условиях воздействия высокочастотных механических колебаний, она дополнительно содержит порошкообразный наполнитель - смесь алюминий : гидроксид алюминия в массовом соотношении (30-97)), графит и разбавитель - алифатическую низкомолекулярную эпоксидную смолу при следующем соотношении компонентов, мас.ч.:

Эпоксидная

смола г100

Фосфорилированное

углеродное волокно100-140

Порошкообразный

наполнитель50-110

Графит10-25

Разбавитель20-35

Таблица 1

Пример

Состав композиции

ЭС:ИЗМТГФА:Г:Р

ЭС:ИЗМТГФА:А :Р

ЭС:ИЗМТГФА;А(ОН)з:Р

ЭС:ИЗМТГФА:А1:Г;Р

ЭС:ИЗМТГФА:А(ОН)з:Г:Р

ЭС:ИЗМТГФА:А :А(ОН)з:Р

ЭС:ИЗМТГФА:А1:А(ОН)з:Г:Р

ЭС:ИЗМТГФА: А1:А(ОН)

ЭС:ИЗМТГФА: А1:А1(ОН)

ЭС:ФУВ:Р

ЭС:ФУВ:Г:Р

ЭС:ФУВ:А1:Р

ЭС:ФУВ:А1:(ОН)з:Р

ЭС:ФУВ:Г:А:Р

ЭС:ФУВ:Г:А1(ОН)з:Р

ЭС:ФУВ:А1:А1:(ОН)з:Р

ЭС:ФУВ:А1:А1:(ОН)з:Г:Р

ЭС:ФУВ: А1:А1:(ОН)

ЭС:ФУВ: AI: А :(0 Н)

примечание: ЭС-эпоксидная смола ЭД-20, ИЗМТГФА-отвердитель: изометилтетрагидрофталевый ангидрид, Г-графит,

Р-разбавитель; А1,А(ОН)з - отдельные порошки; А1:А(ОН)з - порошкообразный наполнитель в виде дисперсных частиц, содержащих алюминий и гидроксид алюминия в соотношении 70:30 соответственно.

Соотношение компонентов, мас.ч.

Теплостойкость по ВИКа,

Оо V.

Полирующая способность композиции при

использовании ее в качестве инструмента для

полирования волновым методом

со

100:100:20:30

100:100:70:30

100:100:30:30

100:100:70:20:30

100:100:30:20:30

100:100:70:30:30

100:100:70:30:20:30

100:100: 70:30 :20:30

100:100: 70:30 :30

100:100:30

100:100:20:30

100:100:70:30

100:100:30:30

100:100:20:70:30

10:100:20:30:30

100:100:70:30:30

100:100:70:30:20:30

100:100: 70:30 :30

100:100: 70:30 :20:30

135 135 140 135 140 135 145 165 155 130 135 160 150 165 160 200 210 245 255

Композиции по примерам 1-11 не выдерживают условий полирования: дымят, горят и крошатся, полирующие свойства не обеспечиваются Композиции 12-19 условия полирования выдерживают, не разрушаясь и не сгорая При использовании композиции по примерам 12 и 14 имеет место намазывание композицией полируемой поверхности; по примерам 13 и 15 - на полирующей детали ласины, царапины; по примерам 16 и 17- на полирующей детали локально распределенные матовые участки; 18 - на поверхности отполированной детали точечные дефекты /затемненные/; а по примеру 19 - поверхность полированной детали чистая, равномерно просветленная

О)

Л -J о

О)

Авторы

Даты

1991-05-07—Публикация

1988-12-12—Подача