4;

эо

Изобретение относится к электротермическим процессам, а именно к электрометаллургии ферросплавов, цветных металлов и сплавов, к элект ротермии фосфора, карбида кальция и др., и предназначено для идпользования его при изготовлении непрерывных самообм гающихся электродов рудовосстановительных электропечей.

Известно, что непрерывные самообжигающиеся электроды рудовосстановительных электропечей состоят из металлического кожуха, изготовленного предпочтительно из стали и углеродистой электродной массы, включающей термоантрацит, прокаленный Iметаллургический кокс и связующее, предпочтительно каменноугольный пек. Твердые углеродистые материалы и связующее смешиваются, а готовая смесь представляет собой углеродистую массу для формирования непрерывных самообжигающихся электродов fl }.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является углеродистая электродная масса :, содержащая, %: термоантрацит 10-40; кокс 10-40; карбид кремния 25-50; каменноугольный пек 18-28; 2

Однако вводимый специально синтезированный карбид кремния , улучшая свойства массы, является сил но абразивным материалом и, проходя по трактам технологической схемы производства электродной массы, приводит к пр.еждевременному износу технологического оборудования.

В результате графитации рабочего конца самообжигающегося электрода резко улучшаются его свойства. Так, теплопроводность повышается в 1012 раз, окисляемость графитированного рабочего конца электрода по сравнению с неграфитированным уменьшается в среднем в 2-4 раза, отчего снижается расход электрода. С началом процессов графитации возрастает и термическая стойкость рабочего конца электрода, а удельное электросопротивление снижается в 10-15 раз. Следовательно, снижение температуры начала графитации рабочего конца самообжигающегося электрода имеет весьма важное значение для практики эксплуатации самообжигающихся электродов и работы дуговых

рудовосстановительных электропечей в целом.

Качество рабочего конца самообжигающегося электрода в значительной мере зависит от теплопроводности используемой электропроводной массы.

В этой связи весьма актульной задачей является разработка на уровне изобретений новых составов электродных масс, имеющих высокую теплопроводность и обладающих повышенной склонностью к графитации, что безусловно увеличивает

5 надежность работы самообжигающихся электродов и всей электропечи в целом.

Цель изобретения - повышение теплопроводности, химической стойкости и уменьшение теплопроводности за счет снижения температуры начала графитации самообжигающихся электродов.

Поставленная цель достигается тем, что огнеупорная масса для самообжигающихся электродов рудочосдтановительных электропечей, включа-ющая термоантрацит,, кокс и каменноугольный пек, дополнительно содержит 0 шлам фильтроочистных сооружений абразивного производства при следующем соотношении компонентов, вес.%: Термоантрацит 25-50 Кокс15-40

5 Каменноугольный пек20-28 Шлам фильтроочистных сооружений абразивного 0 производства 5-40

Шлам фильтроочистных сооружений абразивного производства может иметь следующий состав, вес.: В 1-15; Si 1-15; В4.С 5-30; SiC 10-50; А1„0,1-5; 5 Si02. 1-10; 5-20.

Металлы, окислы, карбиды и оксикарбиды бора, алюминия, кремния и железа в составе углеродных материалов оказывают пасивирующее влияние на Q реакционную способность углеродных материалов по отношению к кислороду и реакционным газам выделяю- щимся на колошнике печи. Они каталитически воздействуют на процесс графитации, увеличивают электропроводность электрода, положительно влияют на характер изменения структуры и пористого строения рабочего конца.

3101

Выбор комплексных металлооксикар бидных шламов фильтроочистных сооружений абразивного производства как добавки, улучшающей качество эдектродной массы и повышающей эксплуатационную стойкость самообжигающихся электродов, подтверждается теорией графитации, согласного которой карбиды, составляющие основу металл оокси карбидных шламов, при нагревании разлагаются с образованием графита и паров металла. Установлено, что электродные массы, содержащие не менее 25% термоантрацита, обладают наиболее высокими физико-механическими характеристиками. . Увеличение содержания термоантрацита более 50 влечет за собой снижение механической прочности рабочего конца электрода, а уменьшение его доли ниже 25 ведет к уменьшению термической стойкости угольного блока.

Оптимальное содер жание в составе предлагаемой электродной массы составляет . Снижение его количества менее 15 обуславливает понижение механических свойств электрода. При увеличении его более 0% происходит снижение термической стойкости электрода.

Содержание металлооксидокарбидных шламов фильтрооч14(-,тных сооружений абразивного производства в составе предлагаемой электродной массы должно находиться в пределах -kQ%, Уменьшение их количества менее Jj% не оказывает существенного влияния на свойства электрода. Повышение доли металлооксидокарбидных шламов более t О % не приводит к дальнейшему изменению свойств электродных масс.

84

Одним из факторов обеспечения эксплуатационной стойкости самообжигаюющихся электродов является оптимальное содержание связующего в соетаве электродных масс. Установлено, что содержание связующего допжнО составлять 20-28%. Электродная масса с содержанием каменноугольного пека более 2В% требует значительных затрат энергии на коксование электрода и не обеспечивает оптимального уровня и положения зоны коксования. Уменьшение количества пека менее 20% не, обеспечивает прочной

связи компонентов между собой и резко снижает физико-механические свойства самообжигающихся электродов. Углеродистую электродную массу приготовляют следующим образом.

Твердые углеродные компоненты прокаливают при 1200-1300С, после чего они подвергаются дроблению с последующим рассевом на барабанных ситах или грохотах. Подготовленные материалы дозируют по видам сырья и гранулометрическому составу в соответствии с данной {зецептурой массы, а затем вместе со связующим подают в смеситель, где осуществляется их перемешивание в течение 3 5 мин при 130-180 С, после чего масса заливается в пять форм с получением брикетов, загружаемых в само.обжигающиеся электроды.

Для подтверждения теоретических

предпосылок возможности использования металлооксидокарбидных шламов абразивного производства в составе электродных масс в идентичных условиях проводят сопоставительный анализ предлагаемой массы с известной.

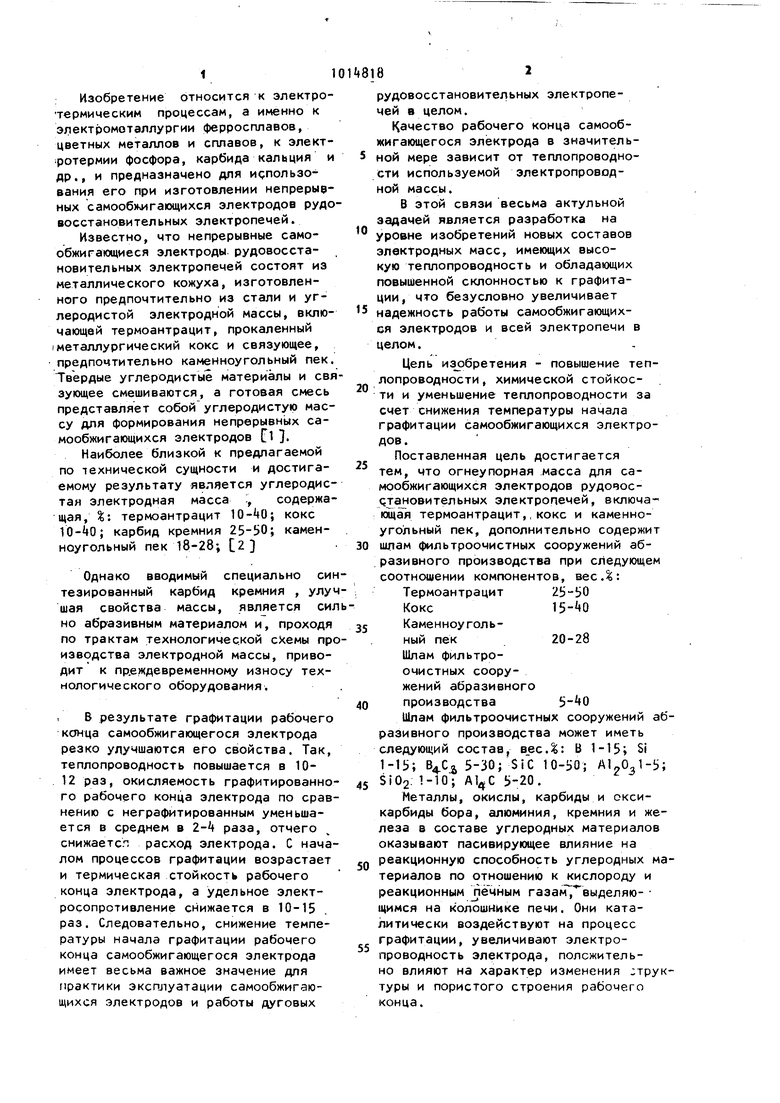

Составы предлагаемой и известной электродных масс представлены в табл. 1.

Каждый состав готовят,отдельно а tOO-литровом обогреваемом паром смесителе при HS-ltO C и продолжительности перемешивания 50-мин. Готовую углеродистую электродную массу/формуют в сухих металлических формах в брикеты весом 2-3 кг. Изготовленную массу помещают в металлические кожухи диаметром 60 мм

и высотой 300 мм и нагревают в печи без доступа воздуха до со скоростью в 1 ч с выдержкой при конечной температуре 3ч.

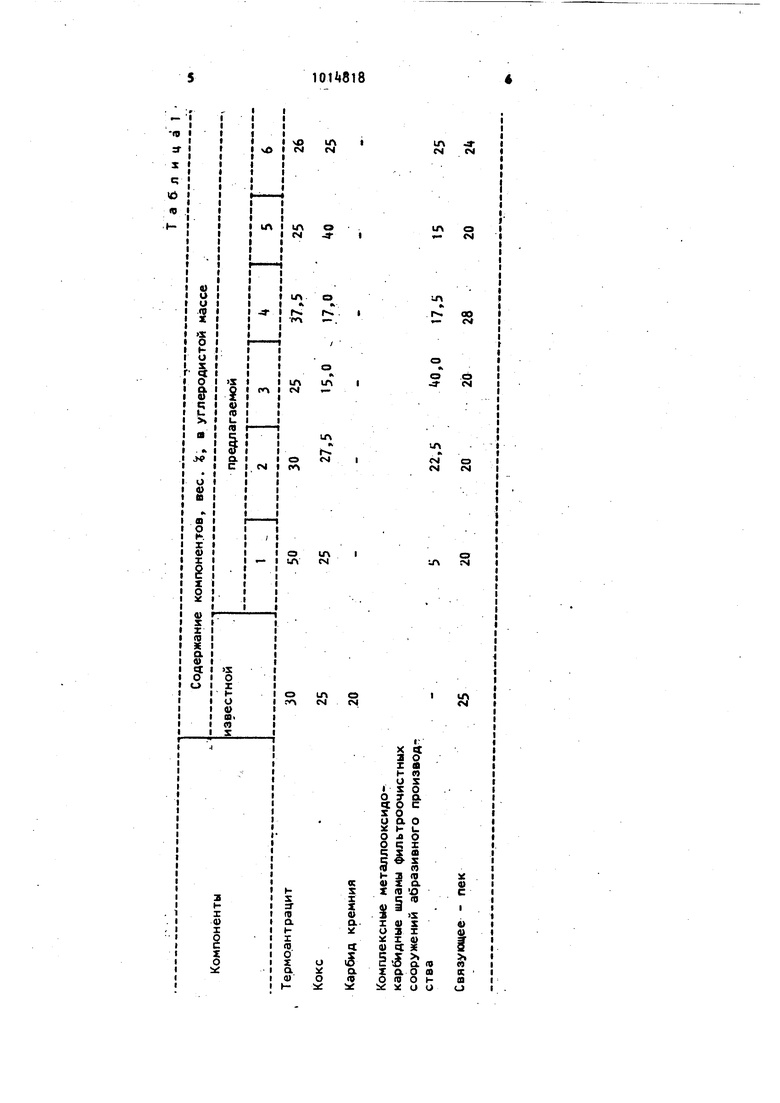

Полученные отожженные образцы из известной и предлагаемой углеродистых масс подвергают испытаниям, результаты которых представлены в г табл. 2 (согласно ТУ i 8-12-8-79).

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

| УГЛЕРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2255043C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2264981C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU998336A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1978 |

|

SU715647A1 |

ОГНЕУПОРНАЯ МАССА ДЛЯ САМООБЯМГАЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТУ .НОВИТЕЛЬНЫХ ЭЛЕКТРОПЕЧЕЙ, включающая термоантрацит, кокс и каменноугольный пек, отличающаяс я тем, что, с целью повышения теплопроводности, химической стойкости и уменьшения электросрпротивления. за счет снижения температуры начала графитации электродов, ома дополнительно содержит шлам фильтроочистных сооружений абразивного Производства при следующем соотношении компонентов, вес.%: Термоантрацит 25-50 Кокс15- 0 Каменноугольный пек20-28 Шлам фильт3 роочистных сооружений абразивного производства

Теплопроводность, Вт/м2,2 2,6 1,6 Удельное электросопротивление, Ом-мм/м 96,7 9.1 85,1 11роведенные рентгеноконструктивн а также теплофизические и электрические исследования свидетельствуют, что графитация самообжигающепося электрода при использовании пред лагаемой электродной массы начинает ся при 1600-1700 С, т.е. на 1 0250°С раньше, чем при использовании извертной электродной массы. В результате испытаний установлено также, что использование предлагаемой электродной массы позволя ет увеличить теплопроводность элект родов на 15-25% и расширить сырьевую базу за счет введения в состав массы комплексных металлооксидо.карбидных шламов фильтроочистных i«,8 .,2 3,9 ,7 63,9 87,6 91, 8/4,6 сооружений абразивного производст.в.а,. Применение изобретения позволяет снизить себестоимость 1 т массы за счет использс ания комплексных металл ооксидокарбидных шламов фильтроочистных сооружений. Анализ результатов испытаний свидетельствует, что расход электрода, работающего на предлагаемой электродной массе, на 8-9% ниже, чем у электродов, работающих нач. известной массе, У электрода, работающего на предлагаемой массе, отмечается более стабильный электрический ежим плавки, при этом удельный расход электроэнергии снижается на 0,.

Авторы

Даты

1983-04-30—Публикация

1981-10-06—Подача