1

Изобретение относится к электрод ной промышленности, в частности к получению углеродсодержащих масс для самообжигающихся электродов рудовосстановительных электропечей.

Известна углеродсодержащая масса у включающая, мас.%:

Каменноугольный

пек15-25

Прографитированный керновый

кокс, содержащий 1,5-8 мас. карбида кремния Термоантрацит . Остальное

Однако полученные на ее основе самообжигающиеся электроды имеют недостаточную эксплуатационную стойкость.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является масса 2J,соде ржаща я, ма с.

Каменноугольный пек18-28

Кокс10-АО

Карбид кремния 25-50 Термоантрацит Остальное Недостаток известной массы состоит в том, что получаемые на ее осно ве электроды имеют сравнительно низкую электропроводность.

Целью изобретения является увели10чение электропроводности электродов. Поставленная цель достигается тем, качестве карбидкремнийсодержащего компонента масса содержит про,5 графитированный углеродоксикарбидный материал при следующем соотношении компонентов, мас.%: Каменноугольный пек20-28

20 Кокс15- 0

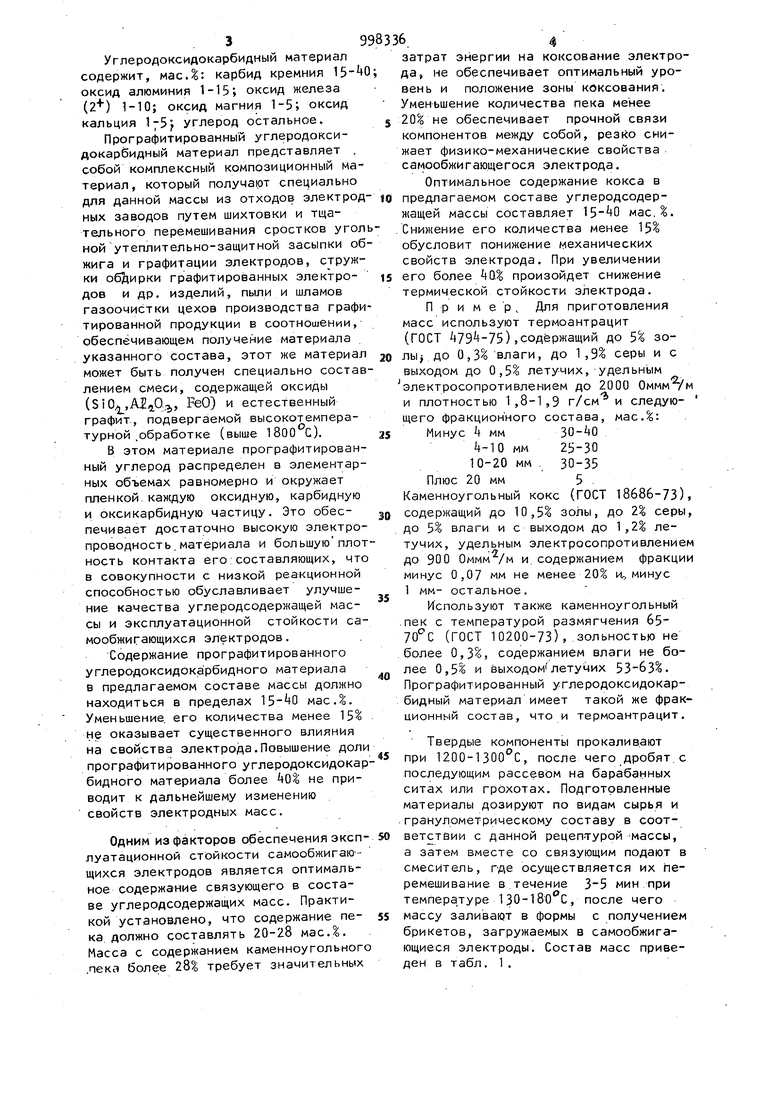

Прографитированный углеродоксикарбидный материал Термоантрацит Остальное Углеродоксидокарбидный материал содержит, масД: карбид кремния 15 оксид алюминия 1-15 оксид железа (2) 1-10; оксид магния 1-5; оксид кальция -5} углерод остальное. Прографитированный углеродоксидокарбидный материал представляет . собой комплексный композиционный материал, который получают специально для данной массы из отходов электрод ных заводов путем шихтовки и тщательного перемешивания сростков угол ной утеплительно-защитной засыпки об жига и графитации электродов, струж ки обдирки графитированных электродов и др, изделий, пыли и шламов газоочистки цехов производства графи тированной продукции в соотношении, обеспечивающем получение материала указанного состава, этот же материал может быть получен специально состав лением смеси, содержащей оксиды (SiO,AI,0.,-j,, FeO) и естественный графит, подвергаемой высокотемпературной .обработке (выше 1800 с). В этом материале прографитированный углерод распределен в элементарных объемах равномерно и окружает пленкой.каждую оксидную, карбидную и оксикарбидную частицу. Это обеспечивает достаточно высокую электропроводность , материала и большуюплот ность контакта его составляющих, что в совокупности с низкой реакционной способностью обуславливает улучшение качества углеродсодержащей массы и эксплуатационной стойкости самообжигающихся электродов. Содержание прографитированного углеро-доксидокарбидного материала в предлагаемом составе массы должно находиться в пределах мас.. Уменьшение, его количества менее 15% не оказывает существенного влияния на свойства электрода.Повышение доли прографитированного углеродоксидокар бидного материала более АО не приводит к дальнейшему изменению свойств электродных масс. Одним из факторов обеспечения эксплуатационной стойкости самообжигающихся электродов является оптимальное содержание связующего в составе углеродсодержащих масс. Практикой установлено, что содержание пека. должно составлять 20-28 мас.. Масса с содержанием каменноугольного яекд более требует значительных 64 затрат энергии на коксование электрода, не обеспечивает оптимальный уровень и положение зоны коксования. Уменьшение количества пека менее 20% не обеспечивает прочной связи компонентов между собой, peako снижает физико-механические свойства самообжигающегося электрода. Оптимальное содержание кокса в предлагаемом составе углеродсодержащей массы составляет мас.%. Снижение его количества менее 15% обусловит понижение механических свойств электрода. При увеличении его более Q% произойдет снижение термической стойкости электрода. П р и м е р Для приготовления масс используют термоантрацит {ГОСТ ),содержащий до 5% золы j до 0,3% влаги, до 1,9 серы и с выходом до 0,5% летучих,-удельным электросопротивлением до 2000 Оммм /м ПЛОТНОСТЬЮ 1,8-1,9 г/см и следующего фракционного состава, мас.%: Минус 4 мм30-40 k-IQ мм 25-30 10-20 мм . 30-35 Плюс 20 мм 5 . Каменноугольный кокс (ГОСТ 18686-73), содержащий до 10,5% золы, до 2% серы, до 5% влаги и с выходом до 1,2% летучих, удельным электросопротивлением до 900 Оммм /м и.содержанием фракции минус 0,07 мм не менее 20% и, минус 1 мм- остальное. Используют также каменноугольный пек с температурой размягчения б570 С (ГОСТ 10200-73) , зольностью не более 0,3%, содержанием влаги не более 0,5% и выходомлетучих 53-63%. Прографитированный углеродоксидокарбидный материал имеет такой же фрак ционный состав, что и термоантрацит. Твердые компоненты прокаливают при IZOO-UOO C, после чего дробят, с последующим рассевом на барабанных ситах или грохотах. Подготовленные материалы дозируют по видам сырья и гранулометрическому составу в соответстйии с данной рецептурой -массы, а затем вместе со связующим подают в смеситель, где осуществляется их перемешивание в течение 3-5 мин при емперадуре 130-18о С, после чего ассу заливают в формы с получением рикетов, загружаемых в самообжигащиеся электроды. Состав масс привеен в табл. 1.

Для составов 2 и 3 прографитированный углеродоксидокарбидный материал имеет соотношение ингредиентов, соответствующее среднему их значению (SiC 28 масД, 8 масЛ, FeO 5 мае Л, SiOji 5 масД, МдО 3 масД, СаО 3 мае Л, С - остальное для составов и 5 - аименьшему для оксидов и карбида, а 6 и 7 - наибольшему для них.

Каждый состав отдельно готовят в ЦОО-литровом обогреваемом паром смесителе при ТЗЗ-Т О С и продолжительности перемешивания50 мин. Готовую углеродсодержащую массу формуют в сухих металлических формах в брикеты весом 2-3 кг. Изготовленную массу помещают в металлические кожуха диаметром 60 мм и высотой 300 мм и нагревают в печи без доступа воздуха до со скоростью 100 град/ч с

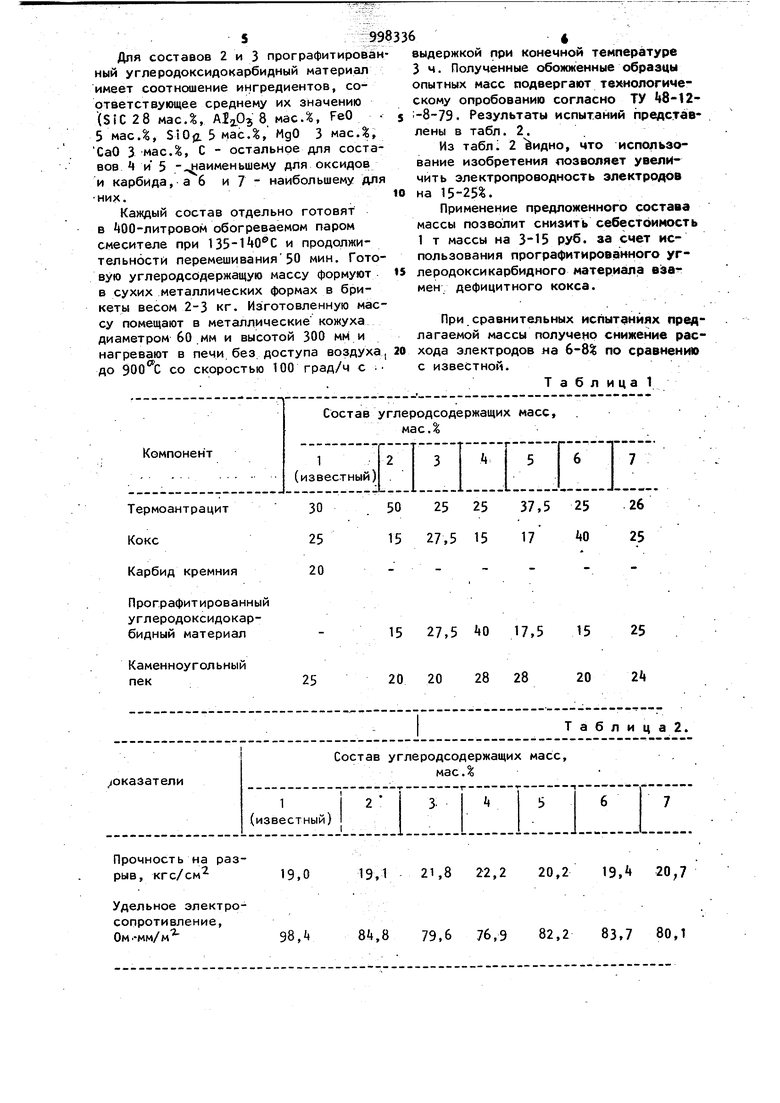

выдержкой при конечной температуре 3 ч. Полученные обожженные образцы опытных масс подвергают технологическому опробованию согласно ТУ W-IZ8-79. Результаты испытаний представ лены в табл. 2.

Из табл 2 Ъидно, что использование изобретения лозволяет увеличить электропроводность электродов на 15-25%.

Применение предложенного состава массы позволит снизить себестоимость 1 т массы на 3-15 РУб. за счет использования прографитироа анного углеродоксикарбидного материала взаг мен дефицитного кокса.

При сравнительных испытаниях предлагаемой массы получено снижение расхода электродов на 6-8 по сравнению

с известной.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1978 |

|

SU715647A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1978 |

|

SU771024A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU960315A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| УГЛЕРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2255043C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

Термоантрацит Кокс

Карбид кремния

Прографитированный углеродоксидокарбидный материал

Каменноугольный

пек

Состав углеродсодержащих масс,

показатели

Прочность на разрыв, кгс/см

Удельное электросопротивление, Ом.-мм/м

50 25 25 37,5 25 26

40

15 27,5 15 17

25

15 27,5 «О 17,5 15 25

20 2

20 20 28 28

Таблица 2.

мас.%

19,1 21,8 22,2 20,2 19,t 20,7 8k,B 79.6 76,9 82,2 83,7 80,1

79983368

Формула изобретениябидный материал 15-чи

пек20-28 15 . р,, 692813, кл. С О В 35/5, 1977.

Кокс15- 02.Авторское свидетельство СССР

Прографитированный№ 783366, кл. С 01 В 31/02, 1979

углеродоксидокар-(прототип).

Термоантрацит Остальное

Авторы

Даты

1983-02-23—Публикация

1981-07-27—Подача