00 o:i

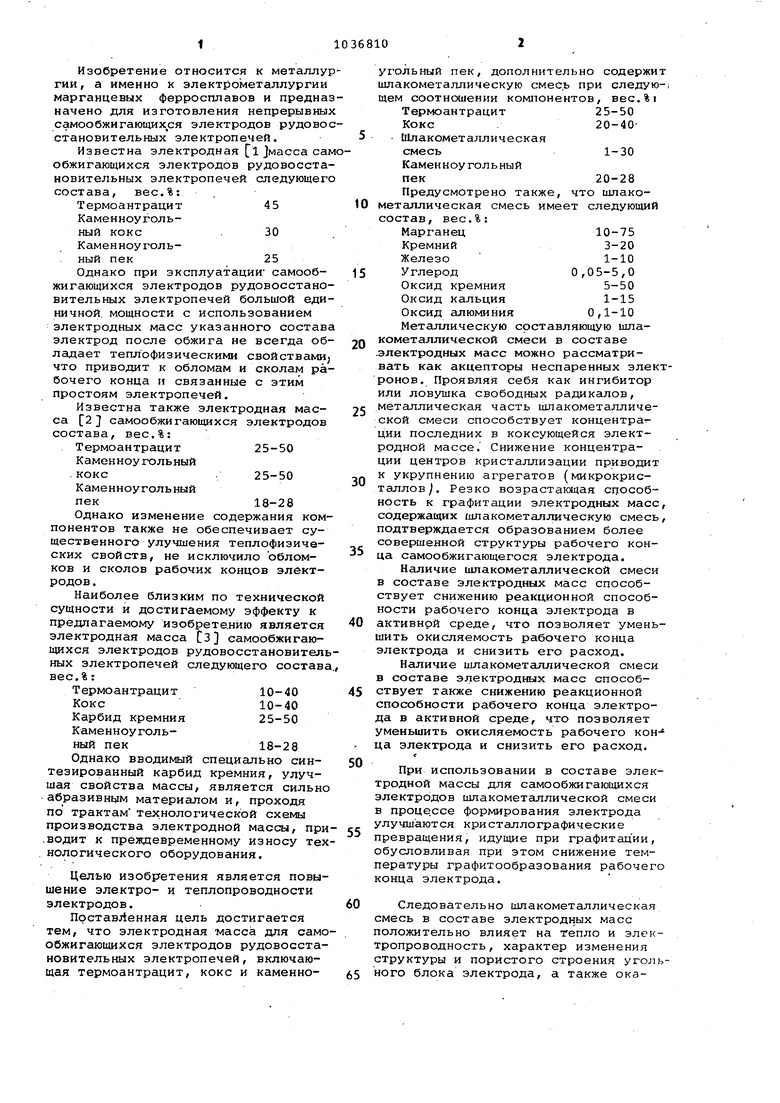

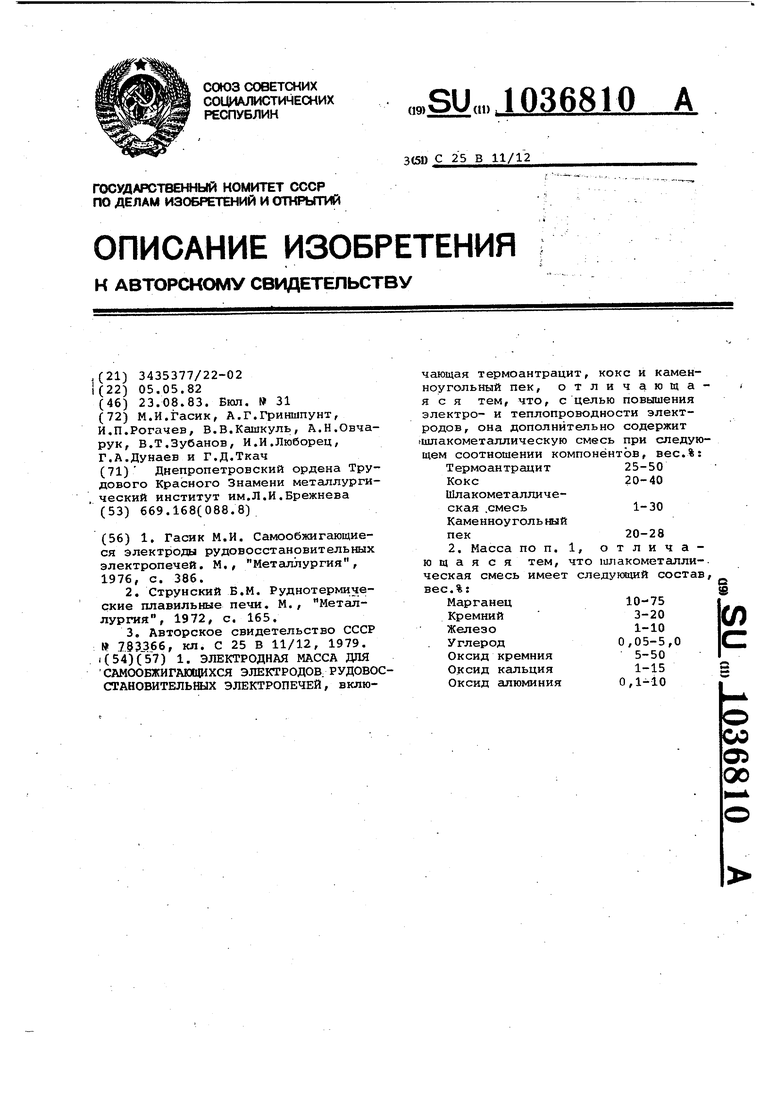

00 Изобретение относится к металлу гии, а именно к электрометаллургии марганцевых ферросплавов и предна начено для изготовления непрерывны самообжи гающих ся электродов рудо во становительных электропечей, Известна электродная l масса са обжигающихся электродов рудовосста новительных электропечей следующег состава, вес.%: Термоантрацит 45 Каменноугольный кокс .30 Каменноугольный пек25 Однако при эксплуатации- самообжигающихся электродов рудовосстано вительных электропечей большой еди ничной, мощности с использованием электродных масс указанного состав электрод после обжига не всегда об ладает теплофизическими свойствами что приводит к обломам и сколам ра бочего конца и связанные с этим простоям электропечей. Известна также электродная маеса 2J самообжигающихся электродов состава, вес.%: Термоантрацит 25-50 К амен ноу голь ный .кокс25-50 Каменноугольный пек18-28 Однако изменение содержания ком понентов также не обеспечивает существенного улучшения теплофизических свойств, не исключило обломков и сколов рабочих концов электродов . Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является электродная масса СЗ самообжигающихся электродов рудовосстановител ных электропечей следующего состав вес.%: Термоантрацит 10-40 Кокс10-40 Карбид кремния 25-50 Каменноугольный пек18-28 Однако вводимый специально сиитезированный карбид кремния, улучшая свойства массы, является сильно абразивным материалом и, проходя по трактам технологической схемы производства электродной массы, при .водит к преждевременному износу тех нологического оборудования. Целью изобретения является повышение электро- и теплопроводности электродов. Поставленная цель достигается тем, что электродная масса для само обжигающихся электродов рудовосстановительных электропечей, включающая термоантрацит, кокс и каменноугольный пек, дополнительно содержит шлакометаллическую смесь при следую-; тем соотношении компонентов, вес.%1 Термоантрацит25-50 Кокс .20-40 Шлакометаллическая смесь1-30 Каменноугольный пек20-28 Предусмотрено также, что шлакометаллическая смесь имеет следующий состав, вес.%: Марганец10-75 Кремний3-20 Железо 1-10 Углерод0,05-5,0 Оксид кремния5-50 Оксид кальция1-15 Оксид алюминия 0,1-10 Метсшлическую составляющую шлакометаллической смеси в составе .электродных масс можно рассматривать как акцепторы неспаренных электронов. Проявляя себя как ингибитор или ловушка свободных радикалов, металлическая часть шлакометаллической смеси способствует концентрации последних в коксующейся электродной массе. Снижение концентрации центров кристаллизации приводит к укрупнению агрегатов (микрокристаллов J. Резко возрастагацая способность к графитации электродных масс, содержащих шлакометаллическую смесь, подтверждается образованием более совершенной структуры рабочего конца самообжигающегося электрода. Наличие шлакометаллической смеси в составе электродных масс способствует снижению реакционной способности рабочего конца электрода в активнрй среде, что позволяет уменьшить окисляемость рабочего конца электрода и снизить его расход. Наличие шлакометаллической смеси в составе э.пектродных масс способствует также снижению реакционной способности рабочего конца электрода в активной среде, что позволяет уменьшить окисляемость рабочего кон- ца электрода и снизить его расход. При использовании в составе электродной массы для самообжигающихся электродов шлакометсшлической смеси в проце.ссе формирования электрода улучшаются кристаллографические превращения, идущие при графитации, обусловливая при этом снижение температуры графитообразования рабочего конца электрода. Следовательно шлакометаллическая смесь в составе электродных масс положительно влияет на тепло и электропроводность, характер изменения структуры и пористого строения угольного блока электрода, а также окаэывает пассивирующее влияние на реакциойную способность рабочего конц Таким образом, использование шла кометгшлической смеси в составе электродных масс играет весьма поло жительную роль в эксплуатационной стойкости самообжигающихся электродов . В составе электродной массы при использовании шлакометаллической смеси которая обладает незначитель ной абразивной способностью, наряду с улучшением свойств электродной массы и самообжигающегося электрода практически полностью устраняется износ технологического оборудования недостатрк присущий известной массе с карбидом кремния. Для изготовления электродной мас сы используют исходные компоненты. Термоантрацит (IjXJCT 4794-75). Шлакометаллическую смесь, сеэдержащую,,-%: Мп 58; Si 5,7; Fe 2.5; С 0,8; SiOj 10,4; CaO 2,1; АЕ20з 0,75 и представлена фракцией О,063 м в том числе 0,005-0,015 мм 60%. Кокс (ГОСТ 18686-73). Среднетемпературный каменноуголь ный пек с температурой размягчения 65-70с (гост 10200-73 ). Электродные массы, содержащие не менее 25% термоантрацита, обладают наиболее высокими физико-механическими характеристиками. Увеличе ние содержания термоантрацита более 50% повлечет за собой снижение механической прЬчности рабочего конца электрода. Оптимальное содержание кокса в предлагаемом составе электродной массы составляет 20-40%. Снижение ;его количества менее 20% обусловит ухудиение механических свойств элек трода. При увеличении его более 40% произойдет снижение термической сто кости электрода. Содержание шлакометаллической смеси в предлагаемом составе электродной массы должно находиться в пределах 1-30%. Уменьшение количества менее 1% не оказывает существенного влияния на свойства электрода. Повышение доли шлакометёшлической смеси более 30% не. приводит к дальнейшему изменению свойств электродных масс. Одним из фактороЬ обеспечения эксплуатационной стойкости самообжигающихся электродов является , оптимальное содержание связующего в составе электродных масс. Установлено, что содержание связующего должно составлять 20-28%. Электродная масса с содержанием каменноугольного пека более 28% требует значительных затрат энергии на коксование электрода, не обеспечивает оптимгшьный уровень и положение зоны коксования. Уменьшение количества пека менее 20% не обеспечивает прочной связи компонентов между собой, резко снижает физико-механические свойства самообжиггиощихся электродов. Пример. Приготовление электродной массы. Твердые .углеродистые компоненты прокаливают при 1200-1300°С, после чего они и шлакометалличёская смесь подвергаются дроблению с последующим рассевом на барабанных ситах или грохотах. Подготовленные материалы дозируют по видам сырья и гранулометрическому составу в соответствии с данной рецептурой массы, а затем, со связывакхцим подают в смеситель где осуществляется их перемешивание в течение 3-5 мин при 130-180 С, после чего масса заливается в формы с получением брикетов, загружаемых в самообжигакициеся электрода. Проведен сопоставительный анализ предлагаемой массы с известной. Изготовлены электродные массы, состав которых приведен в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1978 |

|

SU715647A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU960315A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1975 |

|

SU600212A1 |

| УГЛЕРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2255043C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

Термоантрацит

50

30

25 20

29

крем1 20

25

37

25

26

30

20,0 20

40

30

25

15 20

15 28

25

30 20

24

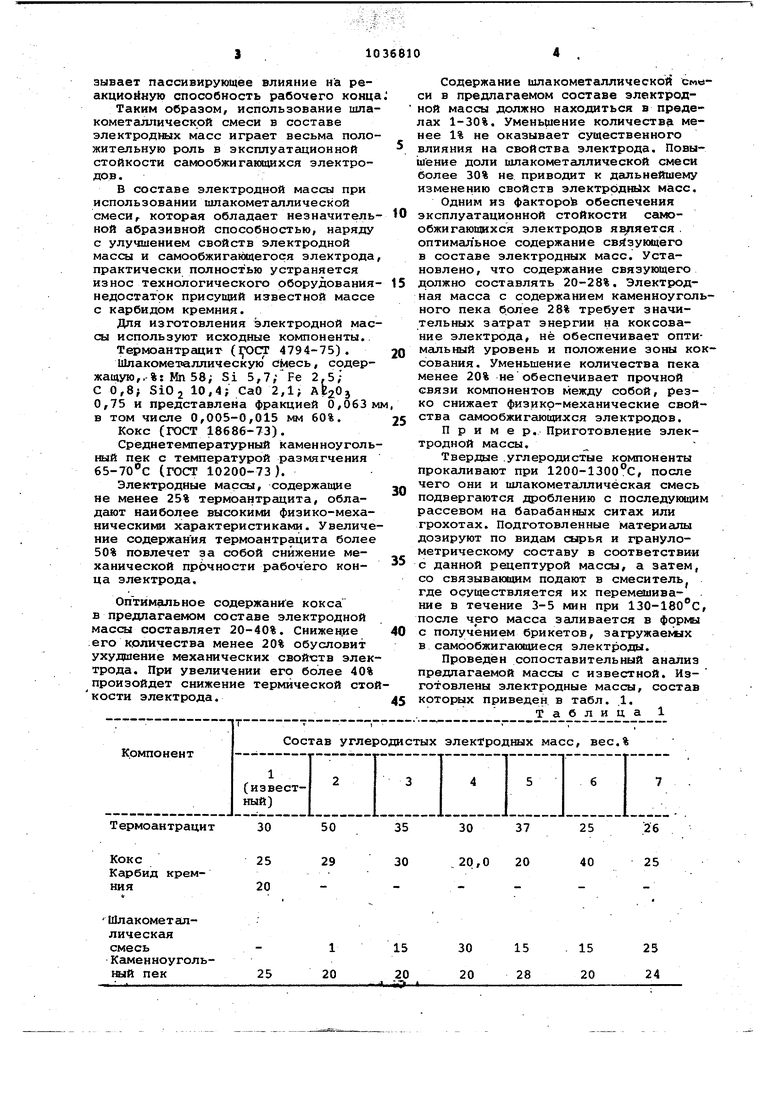

Каждый состав готовят отдельно в 400-литровом обогреваемом паром смесителе при 135-140°С и продолжительности перемешивания 50 мин. Готовую углеродиртую электродную массу формуют в сухих металлических формах в брикете весом 2-3 кг. Изготовленную массу помещают в металлические кожуха диаметром 60 мм и высотой 300 NJM и нагревают в печи Теплопроводность, Вт/м 2,4 2,5 4,7 Удельное электросопротивление, Ом.мм/м2 95,4 95,2 86,1

В результате испытаний установле- 30 но, что использование предлагаемой электронной массы позволяет увеличить электро- и теплопроводность электродов на 15-20%, расширить сырьевую базу для производства электродов за 35

5еэ доступа воздуха до 900 С со скоростью 100°С/ч с выдержкой при конечной температуре 3 ч. Полученные отожженные образцы опытных углеродистых масс подвергают технологическому опробованию согласно ТУ-48-12-8-79.

Результаты испытаний представлены в табл. 2.

Таблица2

счет введения в состав массы шлакометаплической смеси.

При Использовании изобретения на самообжигающихся электродах электропечей годовой экономический эффект составит около 350 тыс.руб. 5,0 4,3 4,0 4,8 84,2 87,9 92,4 84,8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гасик М.И | |||

| Самообжигающиеся электроды рудовосстанрвительных электропечей | |||

| М., Металлургия, 1976, с | |||

| Счетная бухгалтерская линейка | 1922 |

|

SU386A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Руднотертческие плавильные печи | |||

| М., Металлургия, 1972, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| | | |||

Авторы

Даты

1983-08-23—Публикация

1982-05-05—Подача