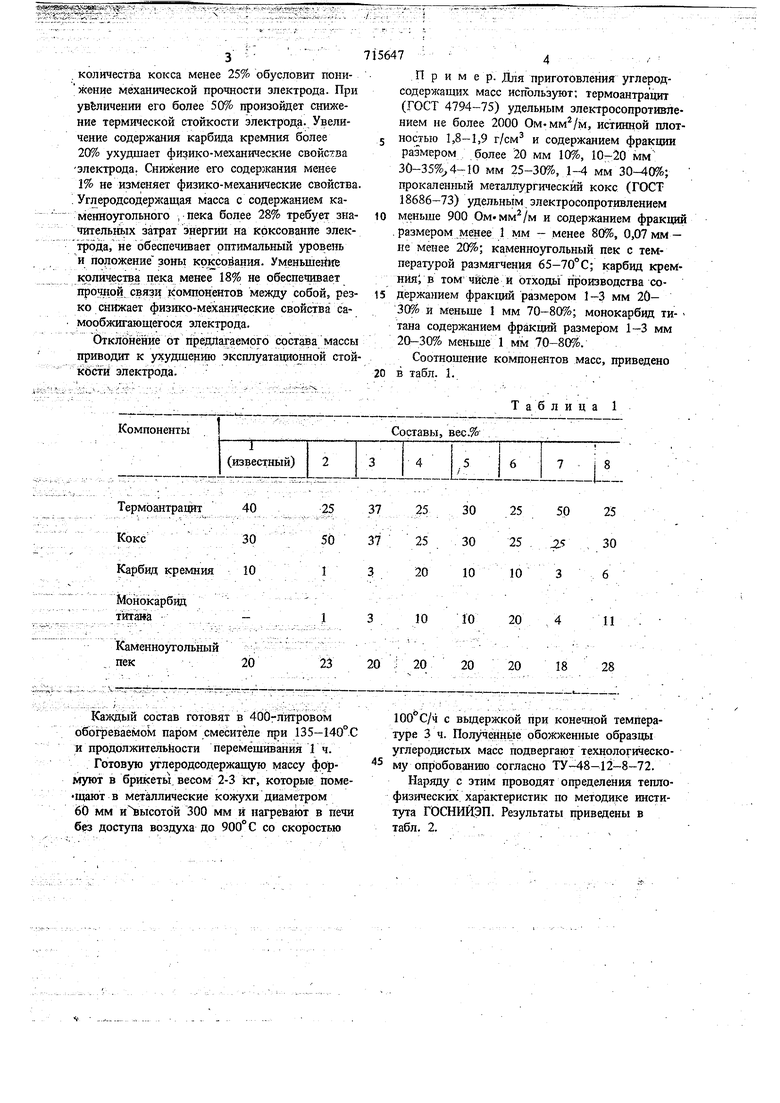

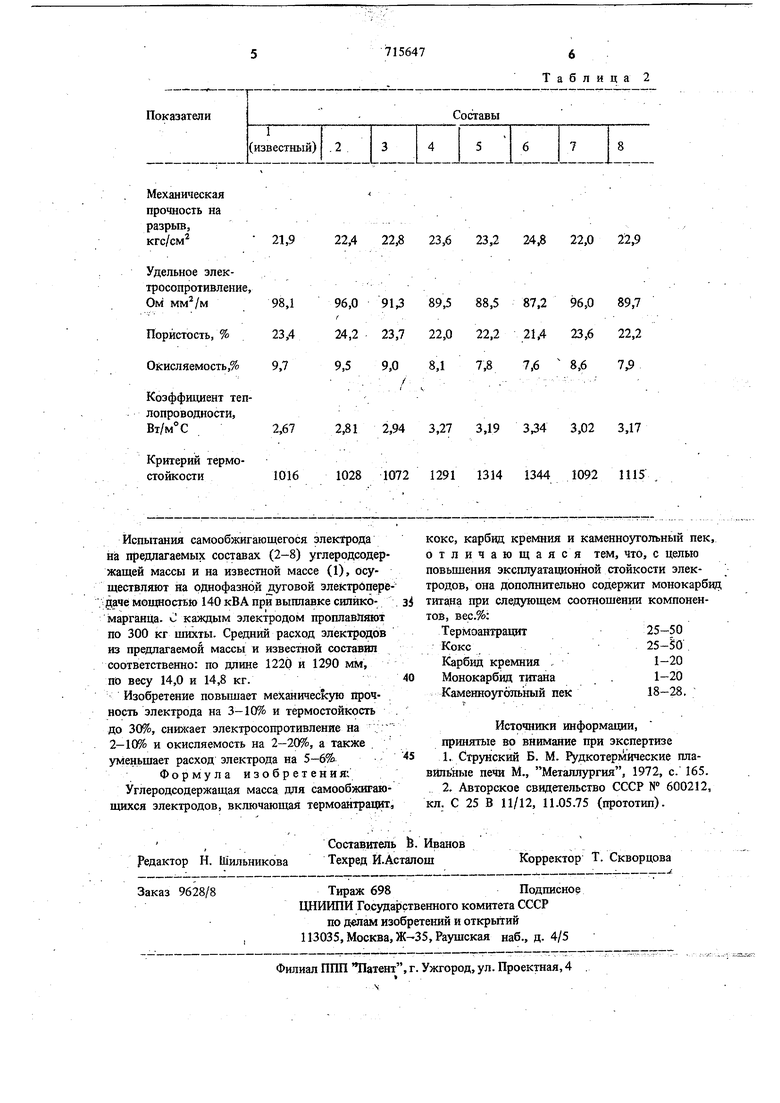

. ,. : : : . ;-.. Изобретение отйосйтся к углеродсоДержащим массам, преимущественно для самообжигающихся электродо в рудовосстанови ельных и . других электропечей.. . : Известна углеродсодержащая масса йпя само обжигающихся электродов, включающая, вес.% ..Термоантрацит . .25-60 Каменноугольный кокс20-55 Каменноугольный пек20-28 1 Недостаток массы состоит в получений самообж гающихся электродов с невысокой механической прочностью. Известна улучшенная углёродсодержащая масса, включаю1цая, вес,%: Термоантрйивп25-50 Кокс25-50 Карбид кремння1-10 Каменноугольный пек18-24 2 Недостаток этой массы состоит в том, что получаемые на ее основе самообжигаюцдиеся электроды обладают недостаточной эксплуатационной стойкостью. Цель изобретения - повышение эксплуатационной стойкости электродов. Поставленная цель достигается тем, что углеродсодержащая масса для самообжигающихся электродов содержит, вес.%: Термоантрацит25-50 Кокс . : .. . - .. 25-50 Карбид Кремння1-20 Каменноугольный пек:18-28 МойокарбиД титана1-20. Введение моноКарбида титана, особенно в сочетании с карбидом кремния, ускоряет процесс графитаций рабочего конца самообжигающегОсЯ электрода, что приводит к увеличению его эксплуатационной стойкости. При этом снижение содержания монокарбида титана менее 1% не приводит к улучшению стойкости электрода, а превышение 20% не оказывает существенного влияния на его свойства. Увеличение содержания термоантрацита более 50% повлечет за собой снижение механической прочности рабочего конца электрода, я уменьшение его доли ниже 25% приведет к .уменьшению термической стойкости. Снижение , количества кокса менее 25% обусловит понижение механической прочности электрода. При увеличении его более 50% произойдет снижение термической стойкости электрода. Увеличение содержания карбида кремния более 20% ухудшает фи: ико-мехаиические свойства Электрода. Снижение его содержания менее 1% не изменяет физико-механические свойства . Углеродсодержащая масса с содержанием каменноугольного .пека более 28% требует значйтельнь1х затрат энергии на коксование элекTJpofla, не обеспечивает оптимальный уровень и положение зоны коксования. Уменьшейие количества пека менее 18% не обеспечивает проч1юй, связи .Компонентов между собой, резко снижает физико-механические свойства самообжигающегося электрода. Отклонение от предлагаемого состава массы приводит к ухудшеншо эксплуатащонной стойкбсти электрода. 7 4 Пример. Для приготовления углеродсод ержащих масс испольэугот; термоантрацит (ГОСТ 4794-75) удельным электросопротивлением не более 2000 Ом-мм /м, истинной плотHocjbio 1,8-1,9 г/см и содержанием фракции размером более 20 мм 10%, 10-20 мм 30-35% 4-10 мм 25-30%, 1-4 мм 30-40%; прокаленный металлургический кокс (ГОСТ 18686-73) удельным электросопротивлением меньше 900 Оммм /м и содержанием фракций размером менее 1 мм - менее 80%, 0,07ммне менее 20%; каменнозтольный пек с температ}рой размягчения 65-70°С; карбид кремния; в том числе и отходь производства содержанием фракций размером 1-3 мм 2030% и меньше 1 мм 70-80%; монокарбид ти- тана содержанием фракций размером 1-3 мм 20-30% меньше 1мм 70-80%.- . Соотношение компонентов масс, приведено В табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU960315A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU998336A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1975 |

|

SU600212A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1036810A1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Защитная паста для самообжигающихсяэлЕКТРОдОВ | 1979 |

|

SU834944A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ ФЕРРОСПЛАВНЫХ ПЕЧЕЙ | 2012 |

|

RU2529235C2 |

Каменноугольный : 23 20 :i 20 пек20

Каждый состав готовят в 4ЬО-литровом обо1феваемом паром смесителе при 135-140°С и продолжительности перемеш ивания 1 ч.

Готовую углеродсодержащую массу фо рмуют в брикеть весом 2-3 кг, которые помещают в мет1аллические кожухи диаметром 60 мм и ысотой 300 мм и нагрева ют в печи без доступа воздуха до 900° С со скоростью

100° С/ч с вьщержкой при конечной температуре 3 ч. Полученнь1е обожженные образцы углеродистых масс подвергают технологическому опробованию согласно ТУ-48-12-8-72.

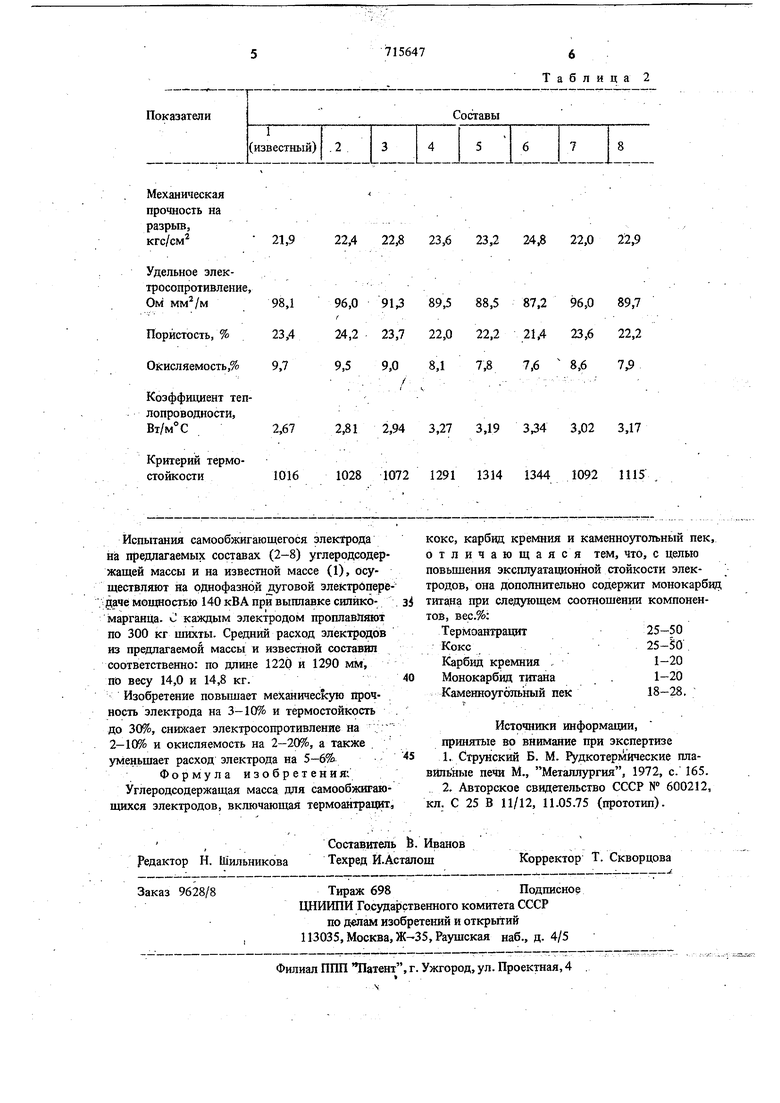

Наряду с этим проводят определения теплофизических характеристик по методике института ГОСНИЙЭП. Результаты приведены в табл. 2. 20 20 18 28

Таблица 2

Авторы

Даты

1980-02-15—Публикация

1978-06-27—Подача