Изобретение относится к резиново промышленности, в частности к произ водству резино-технических изделий латексрв, и может быть использовано для получения различных резиновых изделий, пленок, клеевых составов. Известна вулканизуемая композици на основе натурального латекса для получения- теплостойких пленочных из делий, содержащая, мае.ч, на 100 ма сухого каучука: серу 1,25; диэтилдитиокарбамат цинка (Zn - ДЭДТК) 0, меркалтобензтиазолят цинка (Zn - МБ 1,0; дитиодиморфолин (ДТДМ) 1,0; , оксид цинка (ZnO) 1,0; тиомомевина (ТМ) 1,0; гидроокись калия КОН 0,25 каприлат калия 0,26; флектол Н 1,0. Вулканизованные пленки характеризуются повышенной стойкостью к тепловому старению на воздухе и в растворах детергентов 1 . Однако вулканизующая группа неэффективна при вулканизации пленок из водных дисперсий бутилкаучука (БК7 из-за низкой реакцисжной способности полимера. Наиболее близкой к предлагаемой по технической сущности является ву канизуемая композиция на основе вод ных дисперсий бутилкаучука, окиси цинка, Zn-Д9ДTK, Ма-ДЭДТК, серы, са стиромали 2. Однако получаемые из этой композиции вулканизованные пленки облада ют низкой тепло-, температуро- и ат мосферостойкостью, низким сопротивлением раздиру, что обусловлено высоким- содержанием серы и ускорителей, проведением вулканизации при высокой температуре (, т.е факторами, вызывающими сильную реве .сию вулканизации. Цель изобретения - повышение тепл температуро- атмосферостойкости и сопротивления раздиру вулканизата. Поставленная цель достигается тем что композиция на основе водных дисПерсии бутилкаучука, серы, диэтилдитиокарбамата цинка, оксида цинка, сажи, дополнительно содеожит водные дисперсии дитиодиморфолина, тетраметилтиурамдисульфид (ТМТД), водные растворы тиомочевины и гидроокись калия при следующем соотношении компонентов, мае.ч.: Бутилкаучук100 Сера0,5-1,5 Диэтилдитиокарбамат цинка1-3 Оксид цинка2Сажа -( Дитиодиморфолин2-3 Тетраметилтиурам- дисульфид .1-2 Тиомочевина 0,5-1,5 Гидроокись калия 0,2-0,3 Вода166,6-183,9 На основании изучения закономерностей вулканизации БК установлено, что процесс можно проводить при пониженном содержании серы и ускорителей, а также снизить температуру вулканизации, если использовать серодонорные соединения и растворимые активирующие тдобавки, ДТДМ и ТМТД являются вулканизующими агентами класса дисульфидов, применение которых способствует формированию в структуре вулканизац1 онной сетки поперечных связей с пониженной степенью сульфидности, что приводит к повышению теплостойкости вулканизатов. ТМ и КОН - активатооы ускооителей класса дисульфидов, в присутствии которых сокращается индукционный период вулканизации латексных пленок и становится возможным снижение температуры вулканизации с 150 до , Введение вторичных агентов вулканизации и модифицирующих добавок позволяет произвести корр ектировку состава вулканизующей группы: снизить содержание серы, Zn -ДЭДТК,2мО, исключить Нз-ДЭДТК. Этот фактор, как и снижение температуры вулканизации, способствует повышению стойкости вулканизованных пленок к различным видам старения.и улучшению их. эксплуатационных свойств. Нижние пределы концентраций рёаРентов в композиции установлены по параметру trof,y - времени вулканизации пленок, необходимому для достижения оптимальных значений их свойств. В соответствии со стандартным режимом вулканизации пленочных изделий из водных дисперсий БКТ не должно превышать 30 мин. Верхние пределы концентрации реагентов в композиции ограничены появлением реверсии свойств, а возможностью коагуляции латексной смеси при приготовлении или во время вызревания. Пример 1. Из водной дисперсии БК с концентрацией сухого вещест-ва 40 и водных дисперсий или растворов ингредие.нтов готовят при перемешивании композицию следующего..соctaBa,(Mac.4. на 100 мае.ч. полимера в дисперсии БК):..сера 1,0; Zn- ДЭДТК 2,0;1йО 3,0; сежа 5,0; ДТДМ 2,0; ТМТД 1.5; ТМ 1,0; КОН --0,25; вода 75,5..

Композицию оставляют для вызревания на 2Ц ч при комнатной температуре. Пленки получают ионным отложением ,на СаСНОз а фиксаторе, сушат 8 ч .при и затем вулканизуют 30 мин при .

Вулканизованные пленки имеют следующие свойства:

Коэффициент теплового старения 72 ч при too С1,35

Коэффициент тенпературостойкЬсти при ,28

Сопротивление раздиру, кН/м10,0

Сопротивление разрыву, мПа16,6

Напряжение при удлинении 300t, MjQ 1,5 Относительное удлинение при разрыве, %900

Относительное остаточное удлинение,21 Дефекты пленок приПоявление атмосферном старенииповсрхност(экспониоования наHbtx трещин ОТКРЫТОМ воздухе,на 29 сутв апреле)ки

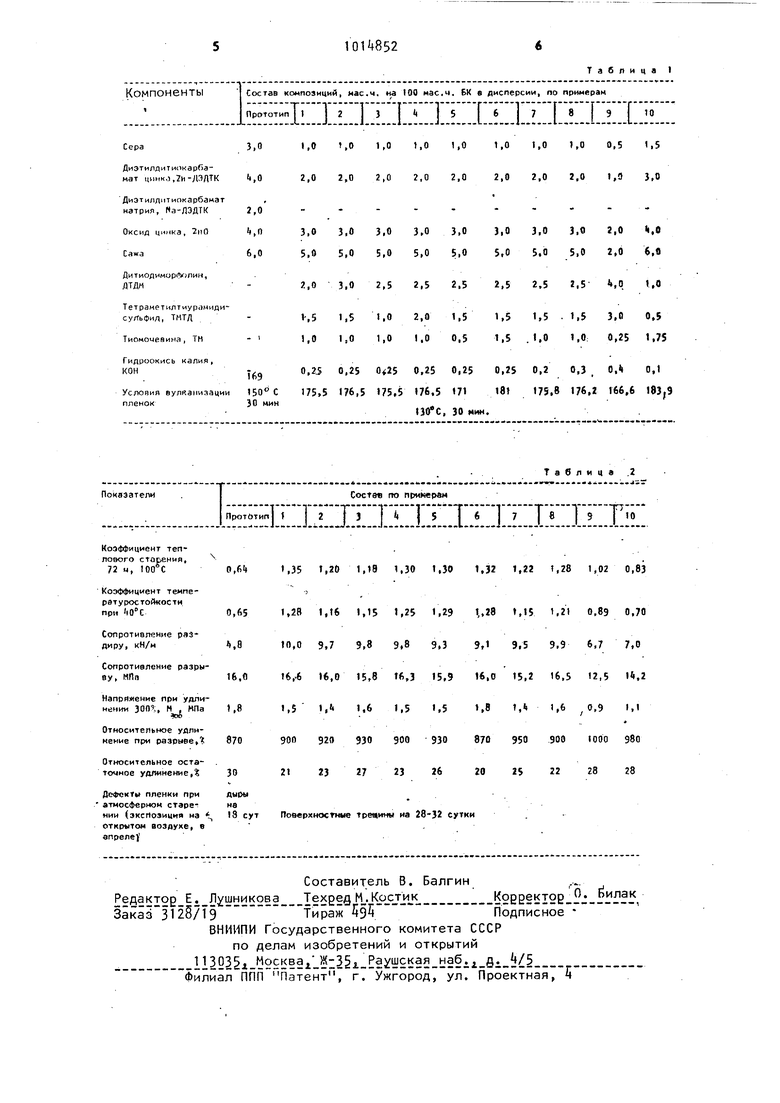

Примеры с 2 по 8 выполнены аналогично примеру 1 , но отличаются составами композиций, которые приведены в табл. 1.

Свойства вулканизсюанных пленок к примерам 2-8 приведены в табл. 2. Примеры 9 и 1Q приведены для .

обоснования граничных значений интервала концентраций ингредиентов.

Из приведенных данных видно, что использование предлагаемой компози- ции позволяет в два раза повысить

коэффициент теплового старения при , коэффициент температуростойкости при tOC, стойкость к атмосферному старению и сопротивление раздиру.

Использование предлагаемой композиции позволяет также снизить нэ 20 температуру вулканизации пленок без увеличения продолжительности процесса или ухудшения прочностных

свойств пленок. Компоненты 1,0,01,0,0 Диэтилдитиокарбамат ииик,),2и-ДЭЛТК I),О 2,02,02,02,0 Диэтилдитиокарбамат , натрия, Na-ЛЭДТК 2,0 3,03,03,03,0 Оксид цинка, 2пО 5,05,05,05,0 Сажа Ди ТиОДИМОр(У)ЛИН, 2,03,02,52,5 ТетраметилтиуранидиV,51,51,02,0 су/тьфид, ТНТЛ 1,01,01,01,0 Тиомочеаина, ТМ Гидроокись капия, 0,250,,25 КОН Условия вулканизации 150° С 175,5 176,5 «75,5 пленок30 мин

Таблица I состав композиций, мае,ч, на 100 мае.ч. БК в дисперсии, по примерам InpoToTMnTt 1,01,01,0,00,51,5 2,02,02,02,01,0},0 3,03,03,03,0г,о«t.o 5,05,05.05,02,0$,« 2,52,52.52,5,0.1,0 1,51,51,5 . 1,53,00.5 0,51,5.1,01,0:0,251,75 0,250,250,20,3С,0,1 176.5 «71 18 175,8 176.Z 166,6 183,9 , 30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь на основе синтетического каучука | 1976 |

|

SU640553A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ | 2006 |

|

RU2296782C1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1977 |

|

SU737417A1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2305689C2 |

| ПОЛУЧЕННЫЕ ПО СПОСОБУ ФОРМОВАНИЯ ОКУНАНИЕМ ИЗДЕЛИЯ ИЗ СИНТЕТИЧЕСКОГО ПОЛИИЗОПРЕНОВОГО ЛАТЕКСА, ХАРАКТЕРИЗУЮЩИЕСЯ НАЛИЧИЕМ УЛУЧШЕННЫХ ВНУТРИЧАСТИЧНЫХ И МЕЖЧАСТИЧНЫХ СШИВОК | 2009 |

|

RU2493753C2 |

| Композиция на основе изопренового или натурального латекса | 1982 |

|

SU1060643A1 |

| Резиновая смесь | 2020 |

|

RU2745994C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1979 |

|

SU822535A1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| Способ вулканизации смесей на основе ненасыщенных каучуков | 1975 |

|

SU569137A1 |

Таблица .2

| U Gorton A.D.T | |||

| Improvements in the service Hfe of latex | |||

| - Plastfes and Rubber:-Mate-rials and applications, 1979, august, p | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-04-30—Публикация

1981-11-09—Подача