Изобретение относится к термической обработке и может быть использовано в инструментальной; и станкостроительной промьпиленности.

Для упрочнения рабочих поверхностей некоторых видов высокоточного измерительного инструмента, в том числе плоскопараллельных концевых мер длины, применяется стандартная (.объемная) термическая обработка, которая не обеспечивает одного важнейших свойств - стабильности размеров инструмента в процессе длительной эксплуатации и хранения. Технологический цикл термической обработки измерительного инструмента заключается в нормализации, закалке, обработке холодом и длительном отпуске при 130С в течение 12.Структура, получаемая после термической обработки, состоит из мар-тенсита, карбидов и остаточного аустенита. Одна из главных причин, ведущая к изменению размеров инстру мента, заключается в превращении остаточного аустенита в мартенсит в течение длительного времени. Для устранения этого недостатка и повышения стабильности размеров плиток на инструментальных заводах применяется обработка холодом и длительное старение

Однако эта обработка не приводит к полному превращению аустенита. Вследствие этого способ стабилизации структуры недостаточно эффективен для инструментов высокой точ- ности. После обработки холодом изменения размеров инструмента менее значительны, но все же величина этих изменений больше, чем предусмотрено ГОСТом. Например, для плоскопараллельных мер длины при номинальном значении длины меры 10 мм предельное отклонение от номинала составляет + 0,05 мкм Скласс 00, ГОСТ 9038-73), а после обработки холодом эта величина иногда составляет(+ 0,06)-(+ 0,07) мкм. Для значительного повышения стабильности размеров высокоточных деталей целесообразно применять не объемную,а поверхностную закалку. При этом исключаются операции обработкихолдом и длительного старения.

Известен способ лазерного упрочнения инструментальных сталей, включающий облучение ртожженых инструментальных сталей, имеющих исхоную стабильную структуру перлит, с помощью импульсной лазерной установки КВАНТ-16 12.

Однако существующий способ лазерной закалки не пригоден для упронения рабочих поверхностей измерительных инструментов, особенно плоскопараллельных концевых мер длины.

так как глубина упрочненного лазером слоя стали, имеющей исходную структуру перлит, составляет 100-130 мкм. Рабочие поверхности всех высокоточных деталей должны обладать высокой чистотой поверхности (10-14 кл), которая обеспечивается шлифованием и доводками: Таким образом, с учетом припуска на механическую обработку глубина упрочненного лазером слоя

0 должна быть не менее 250-300 мкм.

Цель изобретения - получение достаточной глубины, высокой твердости и износостойкости закаленного слоя рабочих поверхностей деталей высокой точности, а также стабильности их размеров.

Поставленная цель достигается применением сталей с исходной структурой сорбит или троостит с твер0 Достью ННС 28-47 и последующей лазерной закалкой рабочих поверхностей.

При лазерном упрочнении деталей, имеющих исходную структуру сорбит

5 или троостит. Глубина закаленного слоя больше, чем у деталей с исходной перлитной структурой,что объясняется различной теплопроводностью рассматриваемых структур. Теплопроj. водность зависит от величины внутренней межфазовой поверхности, отделякицей феррит от цементита.

Известно,что теплопроводность феррита составляет 0,184 кал/см«град.с,

5 а цементита 0,017 кал/смтраДС,

т.е. меньше чем у феррита на порядок. Следовательно, теплопроводность слоя с мелкодисперсной сорбитной и трооститной структурами, где величина внутренней межфазовой поверхности велика и на пути теплового потока встречается наибольшее количество кристаллитов цементита, будет меньше, чем теплопроводность слоя со

с.структурой перлит, состоящей из смеси феррита и более крупных, но реже расположенных в структуре кристаллитов цементита. Теплопроводность сорбита составляет 10 а троостита 20% по

отношению к теплопроводности перлита

(/vO,105 «ал/см«град с).

Таким образом, при облучении образца с исходной сорбитной или трорститиой структурой энергия лазерного луча прогревает до закалочных температур более толстый поверхностный слой стали, чем в случае исходной перлитной структуры, так как тепловой поток в меньшей степени

рассеивается в глубь металла.

При облучении отожженой стали с перлитной структурой энергия излучения рассеивается в результате увеличенной теплопроводности в глубь

инструмента, и до закалочных температур нагревается поверхностный слой меньшей толщины.

Строение мартенсита, получаемое после лазерной закалки, также зависит от исходной структуры.

Мелконгольчатый (бесструктурный) Мартенсит образуется после лазерной закалки образцов с предварительной структурой троостит ь Более крупные иглы мартенсита возникают в результате закалки стали с сорбитной структурой.

Самые крупные и более выраженные иглы мертенсита образуются при исходной структуре перлит, что снижает качество поверхностного слоя после шлифования и доводок.

Структуры сорбит и троостит получают путем закалки и отпуска при 30 О-.5 О О С для получения структуры троостит или закалКи и отпуска при 500-650°С для получения структуры

сорбит; путем изотермической закалки с выдержкой при 300-500с для получения структуры троостит или изотермической закалки с выдержкой при SOO-eSO C для получения структуры

сорбит.

Режимы последующего лазерного упрочнения выбирают таким образом, чтобы получить поверхность образцов без оплавления.

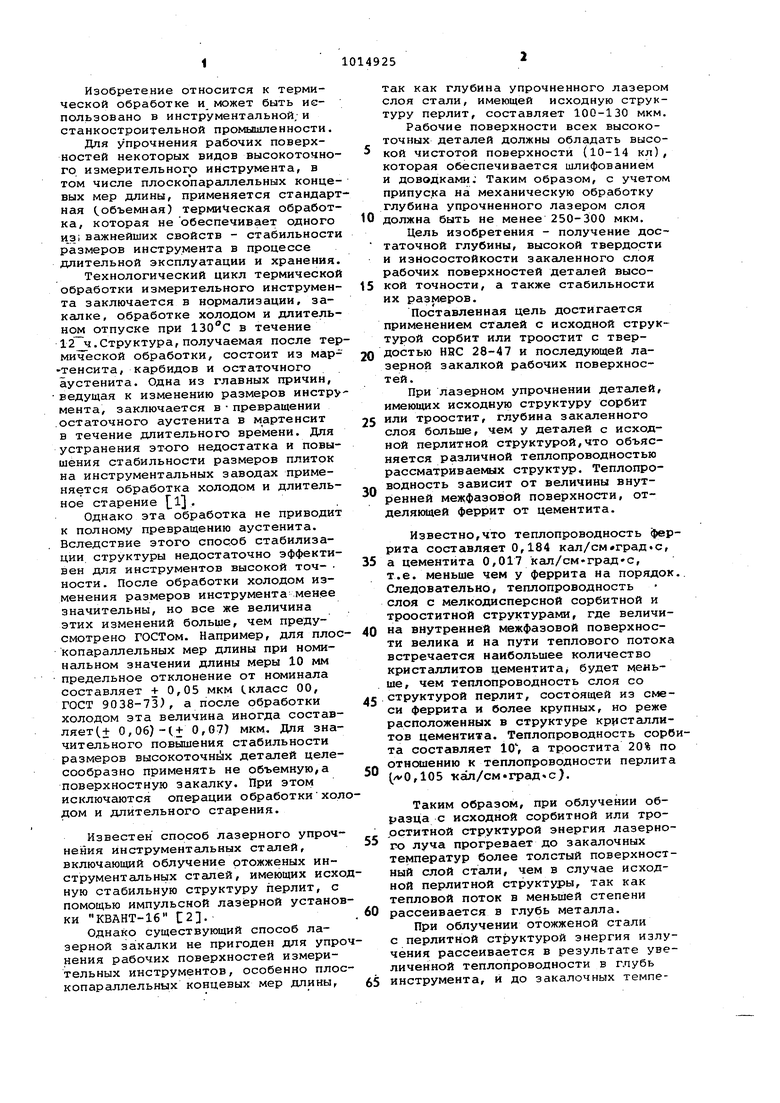

Результаты приведены в табл. 1. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ цементации стальных изделий | 1987 |

|

SU1611982A1 |

| СПОСОБ АЗОТИРОВАНИЯ ЗАГОТОВОК ИЗ СТАЛЕЙ | 2022 |

|

RU2801624C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

| Способ изготовления деталей из высокоуглеродистых сталей | 2021 |

|

RU2763841C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОЧНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2012 |

|

RU2502573C1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ.ДЕТ АЛЕЙ ВЫСОКОЙ ТОЧНОСТИ, преимущественно плоскопараллельных концевых мер длины, включающий предвар 1тельную термичест кую обработку и последующую поверх1гСЕШЯ ЗЙЛ2 lLiif- - л S- - .-ч ч ностную закалку посредством лазерного облучения рабочих поверхностей, л и ч а ю- щ и и с я тем, что, с целью увеличения глубины закаленного слоя, получения noBiaiieHной твердости и стабильности размеров обрабатываемых деталей, предварительную термическую обработку производят на сорбит и троостит. 2.Способ по П.1, о т л ич а ю щ и и с я тем, что предварительную термическую обработку на троостит осуществляют путем закалки и отпуска при 300-500с или путем изотермической закалки с выдержкой при 300-500°С.3.Способ,, по п. 1, отличающий с я. тем, что предварительную термическую обработку на сорбит осуществляют путем закалки и отпуска при 500-650 С изотермической закалки-с выдержкой при 500-650 С.

45-47 28-30 18-20

Экспериментальные работы по упрочнению образцов проводились на лазерной технологической установке непрерывного действия мощностью излучения порядка 1 кВт.

В целях лучшего поглощения энергии излучения поверхность плиток чернят { сажей, черной краской, оксиЗернистый перлит

Отжиг и карбиды Пластинчатый сорНормализация при бит eeoc

Зернистый сорбит

Закалка и отпуск при

Зернистый троос- 415

отпуск ТИТ423

-

(2-2, 2)-10

-

(3,5-4)- 10 С4-4,5)10

дировали), образцы подвергают предварительной термической обработке для получения различных структур; перлит, сорбит, троостит.

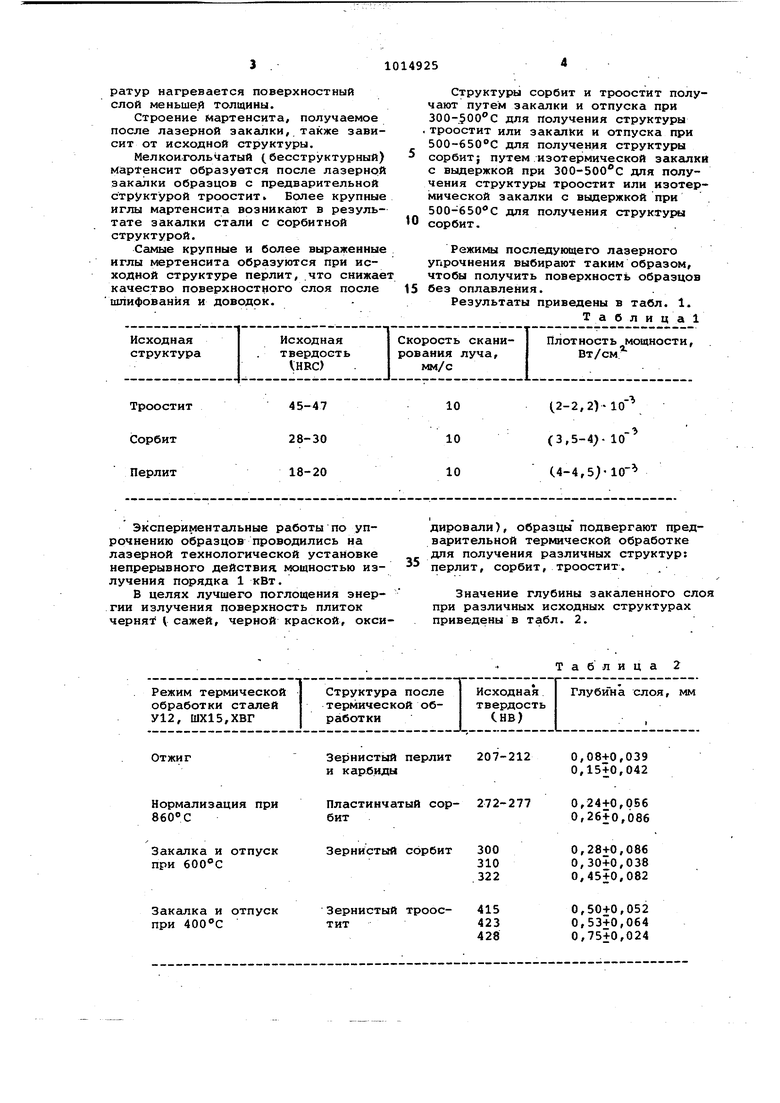

Значение глубины закаленного слоя при различных исходных структурах приведены в табл. 2.

Таблица 2

207-212

0,08+0,039 0,15+0,042

0,28+0,086 0,30+0,038 0,45+0,082

0,50+0,052 0,53+0,064 0,75+0,024

428 272-2770,24+0,056 0,26+0,086 Микротвердость и глубину упорядоченной зоны измеряют на шлифе, изготовленном перпендикулярно лазер ной дорожке. Результаты выполненных исследований показывают, что при лазерном облучении глубина упрочненного слоя существенно зависит от исходной структуры облучаемого образца. Упрочненный слой наибольшей глубины(л0,75 мм) и твердости СHRC 6566} образуется в плитках с исходной структурой троостит. Слой наимень111ей толщины(ЛО,О8 мм и твердости .(ННС 62-63) и даже его отсутствие на некоторых образцах наблюдается при исходной структуре перлит. Для исследования стабильности размеров образцов в процессе хранения проводят следующие эксперименты . Изготавливают образцы из стали ШХ15СХ). Часть образцов подвергают термообработке по известному технологическому процессу. Структура после термообработки - мартенсит .ННС-62-64) . Другую часть образцов подвергают термообработке для получения структур сорбита .(нас 28-30) и троостита (HRC 45-47) и затем эти образцы под вергают лазерной закалке по предлагаемым режимам и отпуску при 150 С в течение 3 ч без обработки холодом и без. длительного старения. После 12 мес. хранения измеряют размеры образцов. Изменение размеров образцов с исходной структурой маотенсит составляет 1,57 мкм, а образцов с исходной структурой троостит и сорбит не обнаружено. Экономический эффект от применения предлагаемого способа достига{ется повышением твердости на рабочих поверхностях до 65-66 вместо Н8С 63-64 после объемной закалки, что увеличивает износостойкость. Дает возможность Зс1менить дефицитные твердосплавные плитки (из сплава ВК8М) размерами до 10 мм более деше ыми и технологичными стальными. По ышается стабильность размеров дета;ли (отсутствие мартенситной струк- туры; во всем объеме металла;. Уменьшается количество операций по сравнению с известнЕ м технологическим процессом изготовления деталей и инструментов высокой точности, многие из которых являются дорогостоящими (например, обработка холодом и т.д.) . Уменьшается время термообработки (2-5 раз в зависимости от размеров).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Самохоцкий А.И | |||

| Парфеновская | |||

| Н.Г | |||

| Технология термической обработки -металлов | |||

| М., Машиностроение, 1976 | |||

| , 2 | |||

| Технология и организация производства, 1976, 11. | |||

Авторы

Даты

1983-04-30—Публикация

1981-06-10—Подача