Изобретение относится к металлургии и машиностроению и может быть использовано при изготовлении изделий (деталей и инструмента) из сталей с мартенситной основой.

Технический результат, на решение которого направлено предлагаемое изобретение - повышение твердости, теплостойкости и износостойкости стальных изделий.

Известны различные способы поверхностной упрочняющей механической обработки стальных изделий, такие как алмазное выглаживание, вибровыглаживание, обкатка роликами и шариками и др. [1]. Указанные способы используются в качестве финишной операции, которая проводится после окончательной термической обработки, включающей закалку с последующим отпуском закаленного изделия. Целью данных обработок является, как правило, улучшение качества шлифованной поверхности, повышение усталостной прочности и контактной выносливости, что во многом достигается увеличением твердости и созданием в поверхностном слое стальных изделий остаточных напряжений сжатия.

Проведение поверхностного пластического деформирования предварительно отпущенных стальных изделий не позволяет в полной мере реализовать процесс деформационного динамического старения мартенсита (который наиболее эффективно развивается при деформации неотпущенных мартенситных структур) и использовать положительное влияние указанного структурного механизма для повышения твердости, износостойкости и теплостойкости стальных поверхностей. Кроме того, температура нагрева поверхностного слоя при указанных способах поверхностного пластического деформирования может превышать 100-150oС [1].

Известен способ обработки изделий из сталей [2], включающий закалку, в частности, лучом лазера с последующей обкаткой поверхности телом вращения, к которому приложено усилие, с проскальзыванием на 10-20%.

Данный способ не позволяет достигать максимальных степеней деформации непосредственно на поверхности стального изделия, поскольку при трении качения максимальные напряжения возникают в подповерхностном слое материала - на некотором удалении от поверхности [3]. Рассматриваемый способ направлен на формирование на поверхности закаленной стали аморфного слоя в результате изменения его химического состава за счет насыщения кислородом и азотом при длительной (до 14 ч) обкатке или обкатке с проскальзыванием на воздухе [2, 4].

Необходимость длительной деформационной обработки снижает технологичность способа и требует дополнительных затрат на его реализацию.

Известны также способы фрикционно-упрочняющей обработки стальных изделий, связанные с формированием на их поверхности так называемых белых слоев в результате скоростного силового точения, либо при воздействии на поверхность изделия быстровращающимся металлическим диском с окружной скоростью 40-80 м/с [5].

В качестве прототипа выбран способ обработки инструмента [6], наиболее близкий по технической сущности к предлагаемому и включающий пластическую деформацию путем трения скольжения (посредством вращающегося с окружной скоростью 55-65 м/с немагнитного диска) и охлаждение глубоким холодом с наложением магнитного поля. Упрочнение поверхности при использовании способов [5, 6] достигается в результате интенсивного фрикционного нагрева поверхностных слоев выше температуры фазовых превращений и последующей закалки при быстром охлаждении за счет теплоотвода вглубь детали или подачи в зону трения смазочно-охлаждающей жидкости.

Указанные способы требуют очень больших скоростей скольжения при силовом нагружении поверхности и соответственно повышенных энергозатрат при проведении фрикционной обработки. Кроме того, формирование хрупких белых слоев часто приводит к возникновению микротрещин в поверхностном слое изделий, что отрицательно сказывается на контактной прочности поверхности [5]. Следствием локального нагрева при скоростном нагружении трением неизбежно является формоизменение обрабатываемой поверхности и коробление деталей. Разложение возникающего при фрикционной закалке остаточного аустенита требует проведения дополнительных обработок холодом и магнитным полем [6]. Все указанные факторы сильно усложняют использование рассматриваемого способа-прототипа на практике.

В основу изобретения положена задача создания способа обработки стальных изделий, обеспечивающего повышение их твердости, теплостойкости и износостойкости за счет использования деформационного динамического старения неотпущенного мартенсита, формирующегося при предшествующей механическому нагружению закалке, которое позволяет увеличить эксплуатационную стойкость изделий (деталей, инструмента) в условиях воздействия повышенных температур и трения.

Поставленная задача решается тем, что в способе обработки стальных изделий, включающем пластическую деформацию поверхности путем трения скольжения и закалку, пластическую деформацию осуществляют при температуре поверхностного слоя в интервале от -195,8 до 100oС со скоростью скольжения, не превышающей 0,15 м/с, при этом закалку проводят перед пластической деформацией. Кроме того, после пластической деформации возможно проведение отпуска стального изделия.

Суть изобретения заключается в следующем.

Структура сталей мартенситного класса после закалки, поверхностной или объемной, состоит преимущественно из неотпущенного тетрагонального мартенсита. В результате пластического деформирования путем трения скольжения данная структура интенсивно упрочняется. Повышенная способность неотпущенного мартенсита к деформационному упрочнению обусловлена развитием в пересыщенной углеродом α-фазе процессов деформационного динамического старения, связанного со взаимодействием дислокации с атомами углерода. Под действием трения скольжения в поверхностном слое закаленной стали возникает большое количество (~ 5х1012 см-2) дислокаций. Движущиеся дислокации, захватывая атомы углерода, обусловливают их перемещение из октапор кристаллической решетки α-мартенсита в свои примесные атмосферы. Сформированные примесные атмосферы вследствие высокой энергии связи между дислокациями и атомами углерода обеспечивают сильное закрепление дислокации и соответственно высокий уровень прочности поверхности трения закаленной стали. Таким образом, для максимального использования положительного влияния деформационного динамического старения мартенсита пластической деформации должна подвергаться предварительно закаленная неотпущенная сталь.

Пластическая деформация путем трения скольжения обеспечивает наиболее эффективное развитие деформационного динамического старения неотпущенного мартенсита в тонком поверхностном слое стального изделия по сравнению с другими видами пластического деформирования, например, путем обкатки. Это обусловлено благоприятной схемой напряженного состояния материала, деформированного в условиях трения скольжения, согласно которой максимальные напряжения и степени деформации создаются непосредственно на поверхности и убывают по мере удаления от поверхности вглубь материала. Коэффициент трения скольжения существенно превосходит коэффициент трения качения, что позволяет получать более высокие силы трения и более эффективно использовать прилагаемую нагрузку для интенсивного деформирования поверхностного слоя стали. Трение скольжения позволяет достигать максимальных степеней пластической деформации поверхностного слоя при отсутствии его выкрашивания и образования подповерхностных трещин.

В условиях фрикционного нагружения деформационное динамическое старение тетрагонального мартенсита закаленной стали интенсивно развивается даже при пониженных (до -195,8oС) температурах, когда диффузионная подвижность атомов углерода в мартенсите весьма мала.

В результате пластической деформации путем трения скольжения при температуре окружающей среды от -195,8 до 75oС и условиях (скорость скольжения, не превышающая 0,15 м/с; нагрузка), исключающих нагрев поверхностного слоя более 100oС, достигается максимальный уровень деформационного упрочнения закаленной стали. Упрочнение, обусловленное данной обработкой, имеет чисто деформационную природу и не связано с локальным разогревом поверхности под действием трения. При рассматриваемых условиях пластического деформирования должна быть обеспечена температура поверхностного слоя обрабатываемого изделия в интервале от -195,8 до 100oС. Температура поверхностного слоя Тc в данном случае определяется исходной температурой изделия перед пластическим деформированием (температурой окружающей среды) Ти и приростом температуры вследствие выделения тепла трения ΔT (Тc = Ти + ΔT). Тc = -195,8oС соответствует пластической деформации изделия, погруженного в жидкий азот (Ти = -195,8oС), при полном отсутствии фрикционного нагрева (ΔТ = 0), когда интенсивность тепловыделения в поверхностном слое при трении меньше интенсивности теплоотвода вглубь материала. Уменьшение температуры поверхностного слоя ниже нижней границы интервала (-195,8oС) технически трудно достижимо и может усилить низкотемпературное охрупчивание стали. В случае нагрева поверхностного слоя обрабатываемого изделия выше верхней границы заданного интервала (100oС) эффективность положительного влияния деформационного динамического старения на прочность и износостойкость закаленной стали снижается вследствие развития процессов отпуска мартенсита. Известно [7], что повышение температуры в зоне трения выше 100oС может сопровождаться даже разупрочнением поверхности стали и развитием процессов схватывания, приводящих к ухудшению качества поверхности. При использовании скоростей скольжения более 0,15 м/с, температура поверхностного слоя вследствие фрикционного нагрева превышает 100oС.

Сталь, обработанная согласно предлагаемому способу (закалка и поверхностная пластическая деформация путем трения скольжения), обладает по сравнению с закаленной сталью не только повышенной твердостью, но и более высокой износостойкостью. Кроме того, сталь, упрочненная комбинированной обработкой, сохраняет повышенные значения твердости и износостойкости и после дополнительного отпуска до температуры 450oС. Следовательно, после пластической деформации возможно проведение отпуска при температурах до 450oС с сохранением повышенных характеристик прочности и износостойкости. Структура деформационно состаренного мартенсита, сформированного комбинированной обработкой в поверхностном слое закаленной стали, обладает не только большой прочностью и теплостойкостью при нагреве (отпуске), но и повышенной фрикционной теплостойкостью по сравнению с мартенситными структурами, полученными в результате закалки (поверхностной или объемной) или стандартной термической обработки (объемная закалка и низкий отпуск). Отмеченные повышенные физико-механические свойства (твердость, теплостойкость, износостойкость) стали, упрочненной предлагаемой комбинированной обработкой (закалка и фрикционная обработка), обусловлены большой плотностью дислокаций в деформированном мартенсите и эффективным закреплением дислокаций атомами углерода, которое сохраняется и при повышенных температурах (как при отпуске, так и при фрикционном нагреве). В случае проведения упрочняющей фрикционной обработки после стандартной термической обработки (объемная закалка и отпуск) не достигаются столь высокие физико-механические свойства поверхностного слоя, как при обработке стальных изделий по предлагаемому способу. Это обусловлено тем, что карбидные частицы, выделившиеся при отпуске, менее эффективно закрепляют дислокации в деформированном мартенсите по сравнению с атомами углерода, растворенными в неотпущенном мартенсите закаленной стали.

Пример осуществления способа.

Образцы стали У8 (0,83 мас.% углерода) размером 7х7х20 мм закаливали от 810oС в воде, а также обрабатывали непрерывным излучением СO2-лазера в струе гелия (защитный газ) по режиму: мощность излучения 3 кВт, скорость перемещения луча 50 м/ч, размер прямоугольного пятна 7х0,7 мм. Лазерной обработке подвергали образцы, предварительно закаленные от 810oС в воде и отпущенные при 200oС (2 ч). В процессе лазерной обработки образцы частично были погружены в воду для повышения скорости теплоотвода. В результате однократного прохода луча достигалось оплавление на глубину до 0,1 мм всей рабочей поверхности (7х7 мм) образцов при общей глубине закаленной зоны 1,0 мм. Механическим шлифованием на глубину 0,1 мм оплавленный слой удалялся. Пластическую деформацию рабочих поверхностей образцов, подвергнутых лазерной и объемной закалкам, проводили в режиме сканирования полусферическим индентором (твердый сплав ВК-8, радиус сферы 2,5 мм) при нагрузках 980 и 1470 Н, средней скорости скольжения 0,026 м/с на воздухе, а также в среде азота при температурах -195,8, -75, 20, 75oС. Часть термообработанных, а также подвергнутых дополнительной фрикционной обработке образцов отпускали в интервале температур 150-450oС в течение 2 ч. Пластическую деформацию поверхности закаленных образцов проводили также в условиях трения скольжения по закрепленному абразиву (кремень, зернистость 320 мкм) на воздухе при удельной нагрузке 250 Н/см2 и средней скорости 0,15 м/с. Повышение температуры в поверхностном слое образцов при фрикционной обработке твердосплавным индентором и абразивными частицами не превышало 25oС.

Испытания на трение и изнашивание проводили на экспериментальных установках в воздушной среде. Испытания в условиях сухого трения скольжения при отсутствии фрикционного нагрева осуществляли при возвратно-поступательном движении торцовой поверхности образца по пластине из стали Х12М (63 HRCэ) при нагрузке 294 Н и средней скорости скольжения 0,07 м/с. Испытания в условиях сухого трения скольжения при значительном фрикционном нагреве проводили при трении торцовых поверхностей образцов по диску из стали Х12М (63 НКСэ) при нагрузке 98 Н и различных скоростях скольжения. Испытания на абразивную износостойкость проводили при скольжении торцовых поверхностей образцов по закрепленному абразиву (кремень, зернистость 200 мкм) при нагрузке 49 Н и средней скорости скольжения 0,15 м/с. Определяли потери массы образцов при изнашивании. Износостойкость оценивали по величине интенсивности изнашивания.

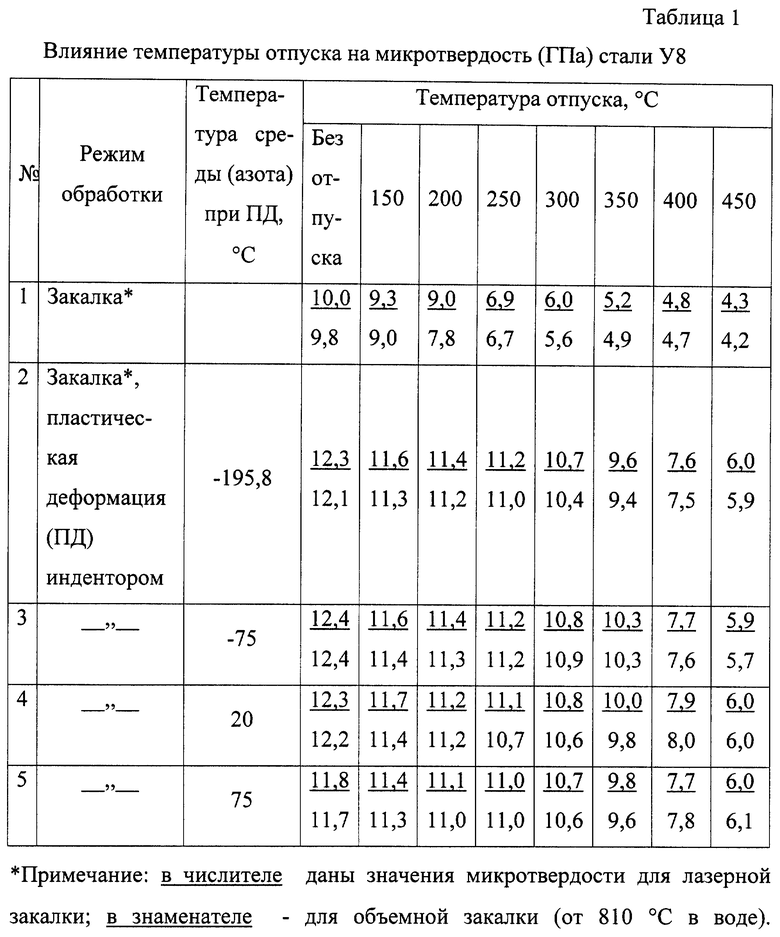

В табл. 1 приведены средние значения микротвердости (из 10 параллельных измерений) образцов, подвергнутых закалке (лазерной и объемной), а также дополнительной пластической деформации твердосплавным индентором в среде азота при температуре от -195,8 до 75oС. Видно, что пластическая деформация во всех случаях приводит к существенному упрочнению поверхности закаленной стали, а также препятствует разупрочнению стали при последующем двухчасовом отпуске в интервале температур 150-450oС. Таким образом, предлагаемый способ обработки повышает твердость и теплостойкость стали по сравнению с лазерной и объемной закалкой.

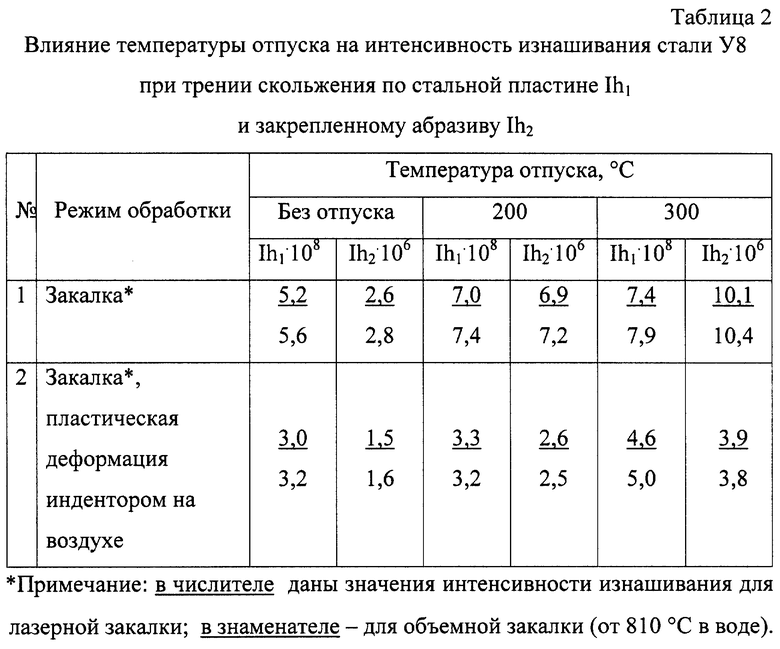

Из табл. 2 следует, что пластическая деформация закаленной стали У8 снижает интенсивность изнашивания и, следовательно, повышает износостойкость стали в условиях трения скольжения при отсутствии фрикционного нагрева, а также при абразивном воздействии. Предлагаемая комбинированная обработка (закалка и поверхностная пластическая деформация) обеспечивает преимущество в износостойкости перед закаленной сталью и после отпуска при 200-300oС.

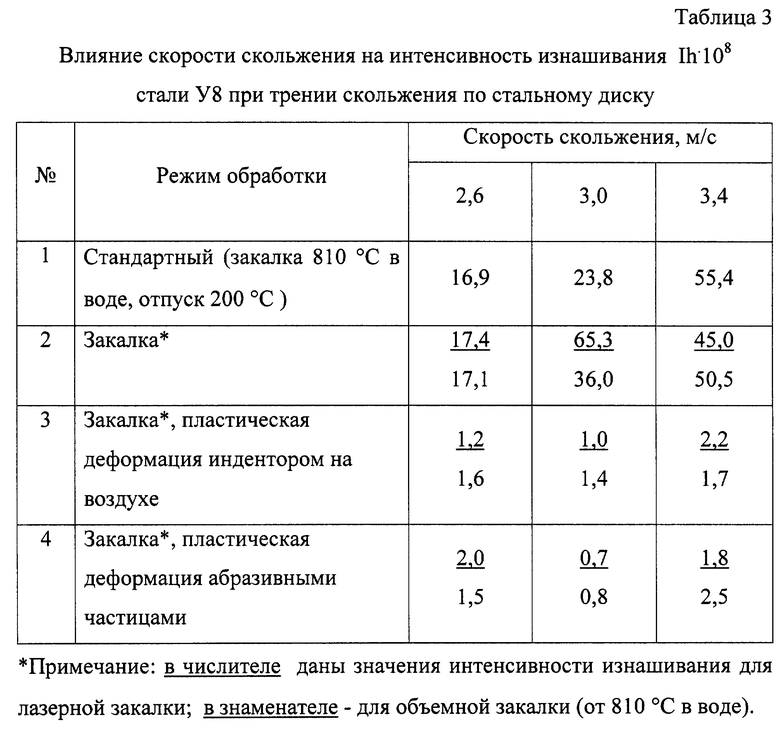

В табл. 3 приведены результаты испытаний на трение скольжения по стальному диску образцов стали У8, подвергнутых стандартной термической обработке - объемная закалка, низкий отпуск (режим 1), лазерной или объемной закалке (режим 2) и предлагаемому способу обработки - лазерная или объемная закалка с последующей пластической деформацией твердосплавным индентором или в условиях трения скольжения по абразивным частицам (режимы 3, 4). Видно, что предлагаемый способ (режимы 3, 4) обеспечивает значительное повышение износостойкости при скоростях скольжения 2,6-3,4 м/с по сравнению с режимами 1, 2. При данных скоростях скольжения образцы, обработанные по режимам 1 и 2, подвергаются интенсивному тепловому изнашиванию, температура в поверхностном слое образцов вследствие фрикционного нагрева возрастает до 350-500oС. Сталь, обработанная по режимам 3 и 4, характеризуется отсутствием теплового схватывания (низкие значения интенсивности изнашивания, температура поверхностного слоя не превышает 200oС). Приведенные результаты показывают, что обработка стали согласно предлагаемому способу существенно повышает ее фрикционную теплостойкость.

ЛИТЕРАТУРА

1. Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием: Справ. - М.: Машиностроение, 1987. - 327 с.

2. А. с. 1415781. ССС. Опубликовано - БИМП, 5, 2000. МКИ С 21 D 1/09. Способ обработки изделий из сталей/Ильин А.И., Воинов С.С., Копецкий И.В. и др.

3. Пинегин С. В. Контактная прочность в машинах. - М.: Машиностроение, 1965. - 191 с.

4. Ильин А.И., Воинов С.С., Сеньков О.Н. Аморфизация поверхности углеродистой стали при трении// Физика металлов и металловедение. - 1989. - Т. 67. - Вып.6 - С. 1192-1196.

5. Бабей Ю.И. Физические основы импульсного упрочнения стали и чугуна. - Киев: Наук. думка, 1988. - 240 с.

6. А. с. 1770389. СССР. Опубликовано - БИ 39, 1992. МКИ С 21 D 6/04. Способ обработки инструмента / Кирик Н.Д., Пишник И.М., Глова И.И. (прототип).

7. Голего Н.Л. Схватывание в машинах и методы его устранения. - Киев.: Техника, 1966. - 231 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАРЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 1994 |

|

RU2081188C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛИ И СПЛАВОВ | 1992 |

|

RU2069343C1 |

| СПОСОБ ОБРАБОТКИ СТАРЕЮЩИХ АУСТЕНИТНЫХ ИНВАРНЫХ СПЛАВОВ | 1995 |

|

RU2086667C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНА | 2012 |

|

RU2503741C1 |

| СТАЛЬ | 1993 |

|

RU2061783C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2006 |

|

RU2336364C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2001 |

|

RU2207397C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЧУГУННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2011687C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБНЫХ ЗАГОТОВОК И ИЗДЕЛИЙ | 1994 |

|

RU2084547C1 |

Изобретение относится к металлургии и машиностроению, а именно к способам обработки изделий из сталей с мартенситной основой. Техническим результатом способа обработки стальных изделий является повышение твердости, теплостойкости и износостойкости стальных изделий. Для достижения этого результата в способе обработки стальных изделий, включающем пластическую деформацию поверхности путем трения скольжения и закалку, пластическую деформацию осуществляют при температуре поверхностного слоя в интервале от -195,8 до 100oС со скоростью скольжения, не превышающей 0,15 м/с, при этом закалку проводят перед пластической деформацией. Кроме того, после пластической деформации возможно проведение отпуска изделия. 1 з.п.ф-лы, 3 табл.

| Способ обработки инструмента | 1990 |

|

SU1770389A1 |

| SU 1415781 A1, 20.02.2000 | |||

| Способ комбинированного упрочнения деталей | 1980 |

|

SU933747A1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 0 |

|

SU373317A1 |

| 0 |

|

SU153286A1 | |

Авторы

Даты

2002-12-20—Публикация

2000-08-01—Подача