Изобретение относится к химико-термической обработке, а именно к ионно-плазменному азотированию сталей, и может быть использовано в машиностроении, приборостроении и других отраслях промышленности.

Известны способы азотирования деталей из среднеуглеродистых легированных сталей типа 38Х2МЮА (Борисенок и др. Химико-термическая обработка. Справочник. - М.: Металлургия. 1981), (Герасимов С.А. Куксенова Л.И., Лаптева В.Г. Структура и износостойкость азотированных конструкционных сталей. - 2-е изд., испр. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2014. - 518 с.), включающий горячую прокатку заготовок, закалку их в масло, высокий отпуск, механическую обработку и азотирование при температуре 520-560°С.

Недостатком этих способов являются высокие энергетические затраты на осуществление процесса (нагрев под закалку и высокий отпуск, длительный, до 40-80 часов, процесс азотирования), при этом глубина азотированного слоя не превышает 0,5 мм, а твердость - HV 900.

Наиболее близким к заявляемому способу по технической сущности является принятый в качестве прототипа способ формирования поверхностного слоя заготовок из сталей электромеханической поверхностной закалкой (Федоров С.К., и др. Повышение износостойкости деталей электромеханической поверхностной закалкой. - М.: Вестник ФГОУ ВПО МГАУ имени В.П. Горячкина, 2019, №2 (90), с. 40-44 (D2).

Недостатком известного способа является недостаточно высокая твердость стальных заготовок и неравномерное распределение твердости по закаленной поверхности.

Технической задачей, решаемой настоящим изобретением, является увеличение глубины и твердости поверхностного слоя, равномерного ее распределения по поверхности, и сокращение длительности процесса ионно-плазменного азотирования стальных заготовок.

Решение поставленной технической задачи достигается тем, что в способе формирования заготовок из сталей поверхностную электроконтактную закалку выполняют вращающимся токопроводящим инструментом круговыми участками или по винтовой линии на поверхности заготовки с подачей меньше ширины контактной поверхности токопроводящего инструмента, обеспечивая перекрытие зон закалки на величину 0,1-0,2 мм.

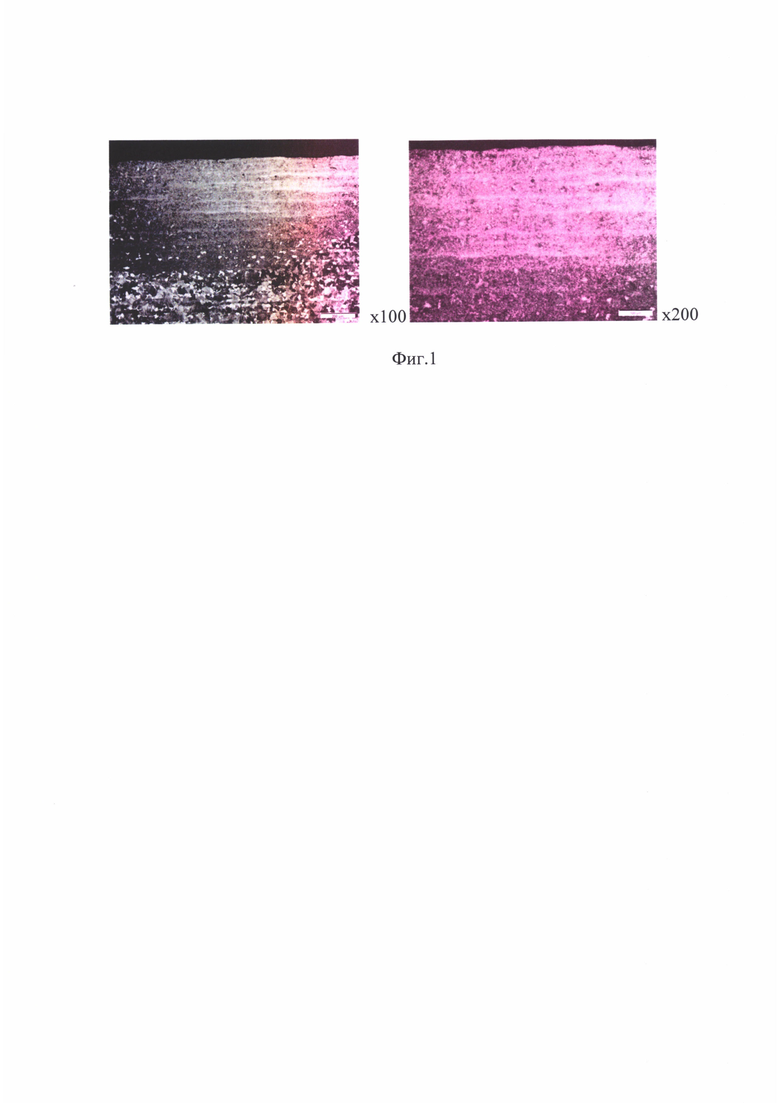

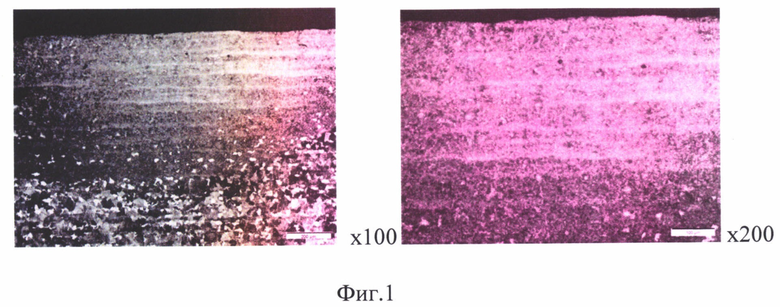

На фигуре 1 показаны структуры поверхности после электроконтактной закалки по предлагаемому способу.

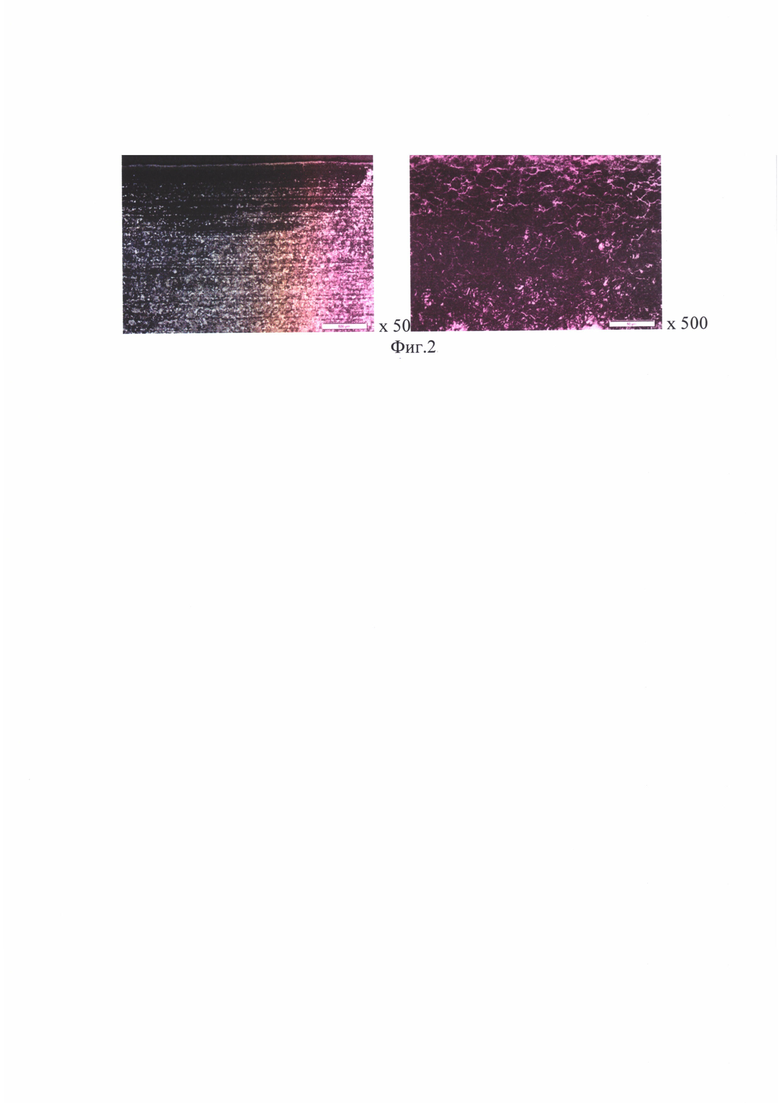

На фигуре 2 показаны поверхности структуры поверхности после электроконтактной закалки и ионно-плазменного азотирования по предлагаемому способу.

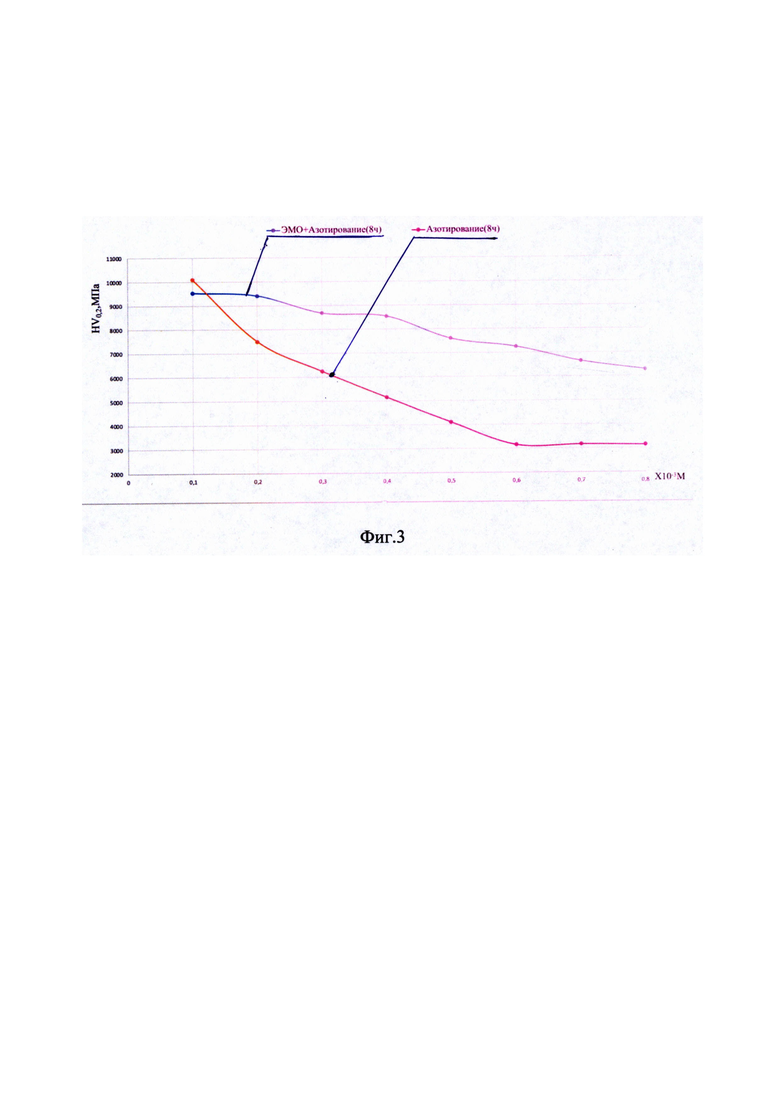

На фигуре 3 приведена результаты измерения глубины и твердости поверхностного слоя стали 38Х2МЮА после 8 часов ионно-плазменного азотирования: синее - по предлагаемому способу (электроконтактная закалка + ионно-плазменное азотирование); желтое - ионно-плазменное азотирование.

Изобретение иллюстрируется следующими примерами.

На станке модели 16К20 производили точение наружной цилиндрической поверхности заготовки из стали 38Х2МЮА. Затем, на этом же станке, с применением установки для поверхностной закалки производили электроконтактную закалку по винтовой линии и круговыми участками с перекрытием зон упрочнения.

Предпосылками применения заявляемого способа ионно-плазменного азотирования является длительный и энергозатратный классический технологический процесс.

Существующий процесс. Перед ионно-плазменным азотированием производят закалку заготовок с охлаждением в масло или воду. Затем выполняют высокий отпуск с нагревом заготовки при температуре 500-600°С. Последующей механической обработкой формируют геометрические параметры детали. Непосредственно процесс ионно-плазменного азотирования выполняют при температуре 520-560°С с выдержкой от 8 до 60 часов. В ряде случаев, после ионно-плазменного азотирования, назначают способы окончательной механической обработки наиболее ответственных поверхностей детали шлифованием или полированием.

Технологически электроконтактная закалка по предлагаемому способу производилась следующим образом.

На первом этапе. При электроконтактной закалке цилиндрических поверхностей заготовку из стали 38Х2МЮА устанавливают в патрон токарно-винторезного станка, и ей сообщается главное движение вращения. Инструментальный ролик поджимают к поверхности заготовки с фиксированной силой, и ему сообщается движение подачи по винтовой линии или круговыми участками на поверхности заготовки. При прохождении через зону локального контакта инструментального ролика с обрабатываемой поверхностью электрического тока большой силы происходит местный нагрев заготовки до температуры 1000…1200°С и быстрый отвод тепла от поверхности нижележащими слоями заготовки. В результате повышается твердость поверхностного слоя до 52…56 HRC. При ширине контактной поверхности инструментального ролика 3,2 мм и подаче с шагом 3,0 мм происходит наложение зон перекрытия. Экспериментально установлена, что оптимальной является зона перекрытия в интервале 0,1-0,2 мм. Выбор размера зоны перекрытия объясняется следующими моментами. После электроконтактной обработки, на поверхности заготовки формируется сегментообразный закаленный участок (фиг. 1 и 2). Максимальная глубина закалки сегмента расположена в его средней части. По мере удаления к краям сегмента глубина закалки уменьшается. Повторные проходы инструмента с перекрытием зон закалки позволяет увеличить глубину между сегментами и не допускает образования зазоров между ними. Это, в свою очередь, позволяет формировать в закаленных слоях заготовки не только твердость, но и мелкодисперсные структуры зерен металла. При повторных проходах, в зонах термомеханического перекрытия, происходит снижение твердости до 46…48 HRC.

Результаты металлографических исследований указывают на различие структурных составляющих в поверхностном слое. Микроструктура азотированной поверхности без электроконтактной закалки - феррит + перлит + иглы нитридов в ферритных зернах. Микроструктура после электроконтактной закалки - мартенсит + феррит. Микроструктура азотированного слоя в области электроконтактной закалки - сорбит + нитриды. Необходимо отметить, что при температуре азотирования 540°С в течение от 8 до 24 часов в поверхностном слое после электроконтактной закалки сохраняется структура сорбит. Микроструктура сердцевины образцов - феррит + перлит.

Результаты электроконтактной закалки гладкой цилиндрической поверхности по предлагаемому способу показаны на фигуре 1, а график распределения твердости после электроконтактной закалки - на фигуре 2.

На втором этапе реализации способа производилось ионно-плазменное азотирование продолжительностью 8, 16 и 24 часов при температуре 540°С и обработка результатов исследований по твердости и глубине азотированного слоя.

Ионно-плазменное азотирование образцов стали 38Х2МЮА производили в цилиндрической рабочей камере из стекла с внутренним диаметром 235 мм и высотой 250 мм. Азотирование выполняли в течении 8, 16 и 24 часов при температуре 540°С. На каждом из образцов было по две зоны: первый участок - после точения; второй - после точения и электроконтактной закалки. Результаты изменения твердости и глубины упрочнения по сравниваемым вариантам показаны на фигуре 3. Экспериментально подтверждено, что после электроконтактной закалки ионно-плазменного азотирования глубина слоя увеличилась с 0,3 до 0,8 мм.

Результаты ионно-плазменного азотирования образцов в течении 8 часов при температуре 540°С показали, что при азотировании 16 и 24 часа изменений в глубине и твердости упрочненного слоя не наблюдалось.

Результаты экспериментальных исследований свидетельствуют об увеличении глубины азотированного слоя, полученного заявляемым способом, по сравнению с азотированием без электроконтактной закалки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЗОТИРОВАННЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРТЕНСИТНЫХ СТАЛЕЙ | 1998 |

|

RU2133299C1 |

| Способ формирования защитного покрытия на поверхности стального резьбового вала резьбового соединения устройства для балансировки автомобильных колес | 2021 |

|

RU2763467C1 |

| Способ получения резьбовых сегментов сборной быстросъемной гайки резьбового соединения устройства для балансировки автомобильных колес | 2021 |

|

RU2777830C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2599950C1 |

| СПОСОБ НИТРОЗАКАЛКИ СТАЛИ С ДВОЙНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2000 |

|

RU2184796C2 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ И СОСТАВ СЛОЯ | 2012 |

|

RU2522872C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2021 |

|

RU2772341C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧАСТИЧНО УДАЛЕННОГО УПРОЧНЕННОГО СЛОЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2631436C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ СУБМИКРО- И НАНОСТРУКТУРИРОВАННОГО СОСТОЯНИЯ ДИФФУЗИОННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ ПРИ АЗОТИРОВАНИИ | 2012 |

|

RU2524892C2 |

Изобретение относится к химико-термической обработке, а именно к азотированию сталей, и может быть использовано в машиностроении, приборостроении и других отраслях промышленности. Способ включает формирование геометрических параметров заготовок резанием, последующую поверхностную электроконтактную закалку и ионно-плазменное азотирование, причем поверхностную электроконтактную закалку выполняют вращающимся токопроводящим инструментом круговыми участками или по винтовой линии на поверхности заготовки с подачей меньше ширины контактной поверхности токопроводящего инструмента, обеспечивая перекрытие зон закалки на величину 0,1-0,2 мм. Технический результат заключается в повышении износостойкости и прочности деталей за счет получения более глубокого упрочненного азотированного слоя, равномерного по поверхности, и сокращении длительности процесса азотирования стальных деталей. 3 ил.

Способ формирования заготовок из сталей, включающий формирование геометрических параметров заготовок резанием, последующую поверхностную электроконтактную закалку и ионно-плазменное азотирование, отличающийся тем, что поверхностную электроконтактную закалку выполняют вращающимся токопроводящим инструментом круговыми участками или по винтовой линии на поверхности заготовки с подачей меньше ширины контактной поверхности токопроводящего инструмента, обеспечивая перекрытие зон закалки на величину 0,1-0,2 мм.

| ФЕДОРОВ С.К | |||

| и др | |||

| Повышение износостойкости деталей электромеханической поверхностной закалкой, Москва, Вестник ФГОУ ВПО "МГАУ имени В.П | |||

| Горячкина", 2019, N 2 (90), с.40-44 | |||

| Способ изготовления деталей | 1989 |

|

SU1730195A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2415964C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634400C1 |

| JP 6241839 B2, 06.12.2017 | |||

| US 5750205 A1, 12.05.1998. | |||

Авторы

Даты

2023-08-11—Публикация

2022-12-12—Подача