Изобретение относится к машиностроению, в частности к области термической обработки инструмента.

При лазерной закалке с оплавлением упрочняемой поверхности образуется зона лазерного воздействия [Григорьянц А.Г. и др. Технологические процессы лазерной обработки / Под ред. А.Г. Григорьянц, 2-е изд. М.: Изд-во МГТУ им. Н.Э. Баумана, 2008, стр. 259, рис. 4.16], состоящая из зоны оплавления, зоны закалки из твердой фазы и переходной зоны. В зонах закалки из жидкой и твердой фазы структура закаленной стали далека от оптимальной, при которой достигается максимальная твердость, теплостойкость, износостойкость и эксплуатационная стойкость.

Так, в зоне закалки из жидкой и твердой фазы в зависимости от режимов закалки образуется повышенное количество остаточного аустенита - структурной составляющей, недопустимой в структуре инструментальной стали, работающей при высоких эксплуатационных нагрузках. Кроме того, остаточный аустенит в высоколегированных инструментальных сталях очень устойчив.

Известно, что основное упрочнение высоколегированные инструментальные стали получают при дисперсионном твердении мартенсита при отпуске. Поэтому после закалки сталь подвергают многократному высокотемпературному отпуску с нагревом в термической печи для превращения остаточного аустенита и протекания процессов дисперсионного твердения. (Материаловедение: Учебник для вузов / В.Н. Арзамасов и др. М.: Изд-во МГТУ им. Н.Э. Баумана, 2001. стр. 615-616).

Можно полагать, что достижение двухфазной структуры мартенсит и карбиды и протекание дисперсионного твердения мартенсита в зоне оплавления и зоне закалки из твердой фазы при выполнении отпуска позволит получить оптимальное структурное состояние, при котором достигаются максимальные твердость, теплостойкость, износостойкость и эксплуатационная стойкость рабочих частей штампа.

Применение классического отпуска для закаленной лазером стали не эффективно, поскольку он вызывает разупрочнение стали в переходной зоне, которая предварительно уже получила разупрочнение в процессе лазерной закалки при нагреве до температур, близких к критической температуре Ac1, при которой в стали начинает формироваться аустенит. Повторный нагрев при выполнении отпуска в печи вызывает дополнительное разупрочнение мартенсита в переходной зоне в результате выделения углерода из твердого раствора с образованием и коагуляцией карбидов.

После лазерной закалки сталь содержит различное количество остаточного аустенита по глубине зоны лазерного воздействия: на поверхности максимальное количество, в переходной зоне остаточный аустенит отсутствует. В связи с этим для эффективного упрочнения лазером стали необходимо, чтобы температуры нагрева при отпуске были различными по глубине зоны лазерного воздействия. Максимальная, обеспечивающая превращение остаточного аустенита и упрочнение мартенсита, - в поверхностных слоях закаленной лазером стали, а минимальная, не вызывающая разупрочнение стали, - в переходной зоне. В этом случае будет достигнуто максимальное дисперсионное упрочнение мартенсита в зоне лазерной закалки и не будет подвергнута разупрочнению переходная зона.

Известен способ лазерной термообработки металлов, согласно которому закалку и высокотемпературный отпуск осуществляют лучом лазера, разделенным на две части, при этом закалку проводят первой частью луча с площадью пятна нагрева в 50 раз меньше, чем от второй части луча, а высокотемпературный отпуск - второй частью, расстояние между ними и скорость их перемещения соответствует остыванию зоны обработки до температуры конца мартенситного превращения за время между воздействием частей луча (RU, №1107428, МПК В23К 26/02, 2000 г.).

Недостатком известного способа является ограниченный круг инструментальных сталей, для которых возможно его применение. У большинства высоколегированных инструментальных сталей окончание мартенситного превращения лежит в области отрицательных температур.

Прототипом изобретения является способ упрочнения разделительного штампа лазерной закалкой боковых неперетачиваемых рабочих поверхностей пуансона и матрицы, выполненных за один проход оплавлением припусков путем перемещения луча лазера по стыку припусков. (RU, 2347822, МПК C21D 1/09, C21D 9/22, 2009 г.).

Недостатком способа является несовершенство структуры закаленной лазером стали из-за наличия в ней повышенного содержания остаточного аустенита и отсутствия дисперсионного упрочнения мартенсита. Дальнейшее повышение твердости, теплостойкости, износостойкости и эксплуатационной стойкости рабочих частей штампа при применении лазерного упрочнения возможно только за счет совершенствования структурного состояния стали в зоне лазерной закалки из жидкой и твердой фазы.

В основу настоящего изобретения положена задача разработки способа упрочнения разделительного штампа, позволяющего исключить наличие в структуре закаленной лазером стали остаточного аустенита и упрочнить мартенсит дисперсионным твердением без разупрочнения переходной зоны.

Техническим результатом изобретения является оптимизация структурного состояния закаленной лазером высоколегированной инструментальной стали (мартенсит отпуска+карбиды) и улучшение ее эксплуатационных характеристик.

Поставленная задача и указанный технический результат достигаются тем, что в способе упрочнения разделительного штампа, включающем лазерную закалку боковых рабочих поверхностей заготовки матрицы и пуансона путем оплавления припусков за один проход при перемещении луча лазера по стыку припусков и последующий лазерный отпуск, отличающемся тем, что после лазерной закалки осуществляют обработку холодом пуансона до температуры окончания мартенситного превращения и отпуск с помощью многоканального СО2 лазера с режимами непрерывного излучения, обеспечивающими нагрев закаленной боковой рабочей поверхности пуансона до температуры Ac1÷560°C, при этом мощность лазерного излучения при выполнении отпуска в 4÷5 раз меньше, чем при выполнении закалки, скорость сканирования луча и диаметр пятна излучения на боковой поверхности пуансона при выполнении закалки и отпуска равны.

Обработка холодом после лазерной закалки позволяет снизить температуру стали до температуры окончания мартенситного превращения и обеспечить превращение остаточного аустенита.

Применение непрерывного излучения многоканального CO2 лазера при выполнении лазерного отпуска обеспечивает равномерный тепловвод в поверхностный слой в зоне обработки для создания максимально равномерной глубины упрочненного слоя с однородной структурой и микротвердостью. Применение однолучевых лазеров с гауссовым распределением плотности мощности в сечении луча для этих целей не является оптимальным.

Выполнение лазерного отпуска осуществляется на режимах, обеспечивающих прохождение процессов дисперсионного твердения в поверхностных слоях закаленной лазером стали. Для этого температуры нагрева в закаленном лазером слое должны находиться в интервале Ac1÷560°C, где Ac1 - критическая температура, при которой в стали начинает формироваться аустенит. Температура 560°C - это оптимальная температура для предварительно закаленных высоколегированных инструментальных сталей, при которой происходят процессы дисперсионного твердения. Это оптимальная температура нагрева стали на границе с переходной зоной. Максимальная температура нагрева на поверхности изделия выбирается в зависимости от глубины закаленного слоя и не должна превышать температуру Ас1. Например, для стали марки Р6М5 Ac1=815°C.

Температура Ас1 - это критическая температура, при которой в стали начинает формироваться аустенит. Если в поверхностных слоях зоны закалки температура нагрева будет больше, чем Ас1, то эти слои подвергнутся повторной лазерной закалке и снова будут содержать повышенное количество остаточного аустенита. Такой нагрев при лазерном отпуске недопустим. Выполнение лазерного отпуска в закаленном лазером слое при температурах нагрева в интервале Ac1÷560°C позволяет достичь максимального дисперсионного упрочнения и исключить разупрочнение переходной зоны инструментальной стали.

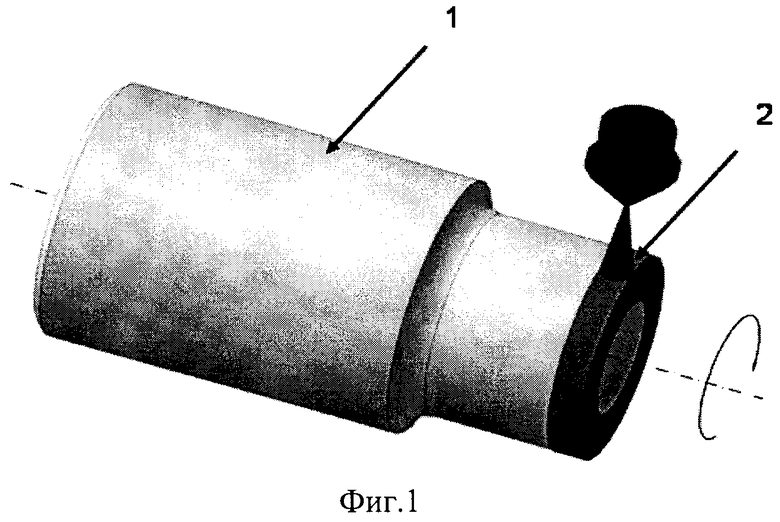

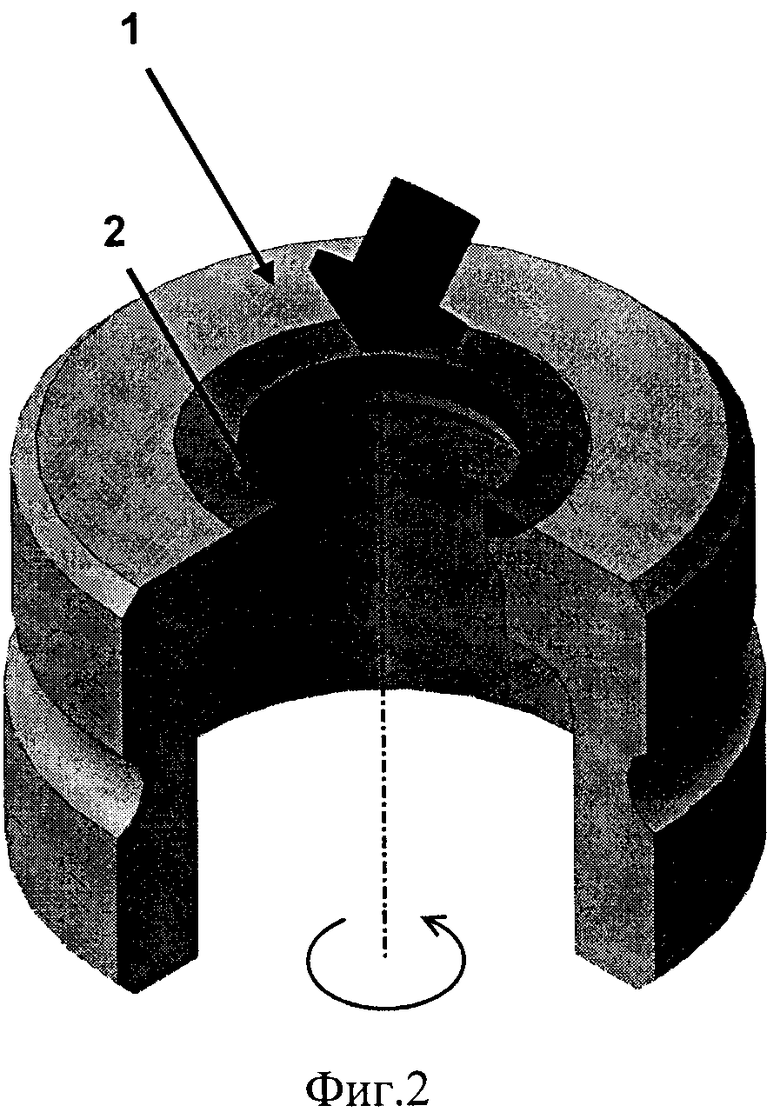

Изобретение поясняется чертежами, где на фиг. 1 представлена схема упрочнения предварительно закаленного лазером и подвергнутого обработке холодом пуансона (1) лазерным отпуском (2), на фиг. 2 - схема упрочнения предварительно закаленной лазером и подвергнутой обработке холодом матрицы (1) лазерным отпуском (2).

Способ включает в себя следующие операции: механическую и термическую обработку заготовок матрицы и пуансона, их сборку и лазерное упрочнение путем оплавления припусков, обработку холодом пуансона и лазерный отпуск.

Пример 1

Пуансоны и матрицы разделительного штампа холодной листовой штамповки, изготовленные из быстрорежущей стали марки Р6М5 с закаленной лазером боковой поверхностью, подвергали обработке холодом в жидком азоте. После этого выполняли лазерный отпуск.

Лазерную закалку выполняли с помощью непрерывного излучения многоканального СО2 лазера с мощностью излучения Р=2,0 кВт, скоростью перемещения лазерного луча ν=0,015 м/с, диаметром пятна излучения на обрабатываемой поверхности d=6 мм.

Обработка холодом позволила снизить температуру стали до температуры окончания мартенситного превращения и обеспечила превращение остаточного аустенита. По данным рентгеноструктурного фазового анализа полученных образцов, в зоне лазерной закалки после обработки холодом количество остаточного аустенита снизилось с 50÷60% до 7÷9%.

С целью повышения твердости, теплостойкости, износостойкости и эксплуатационной стойкости пуансонов и матриц выполняли однократный лазерный отпуск.

Экспериментально установлены режимы лазерного отпуска, при которых достигается максимальное дисперсионное упрочнение и исключается разупрочнение переходной зоны. Лазерный отпуск боковой поверхности пуансонов и матриц выполняли с помощью непрерывного излучения многоканального СО2 лазера с мощностью излучения Р=0,5 кВт, скоростью перемещения лазерного луча ν=0,015 м/с, диаметром пятна излучения на обрабатываемой поверхности d=6 мм.

Данный режим обеспечивает нагрев закаленной боковой рабочей поверхности пуансона не выше критической температуры Ас1, при которой в стали начинает формироваться аустенит. Микротвердость в зоне лазерной закалки возросла на 200-250 МПа, что свидетельствует о прохождении процессов дисперсионного твердения. В переходной зоне разупрочнения не зафиксировано.

Пример 2

Пример осуществлялся аналогично приведенному выше примеру, но мощность излучения при выполнении лазерного отпуска составляла Р=0,3 кВт, скорость перемещения лазерного луча ν=0,015 м/с, диаметр пятна излучения на обрабатываемой поверхности d=6 мм.

В результате выполнения лазерного отпуска микротвердость быстрорежущей стали практически не изменилась ни в зоне закалки, ни в переходной зоне. Следовательно, температуры нагрева стали при лазерном отпуске были ниже значения 560°C.

Пример 3

Пример осуществлялся аналогично приведенному выше примеру, но мощность излучения при выполнении лазерного отпуска составляла Р=0,7 кВт, скорость перемещения лазерного луча ν=0,015 м/с, диаметр пятна излучения на обрабатываемой поверхности d=6 мм.

Микротвердость в оплавленной зоне снизилась на 400-500 МПа, следовательно, произошла повторная закалка поверхностного слоя стали. В зоне закалки из твердой фазы микротвердость возросла на 200-250 МПа, что свидетельствует о прохождении процессов дисперсионного твердения. В переходной зоне микротвердость понизилась на 100-150 МПа, протяженность зоны увеличилась на 20-25 мкм. Следовательно, вблизи переходной зоны температура нагрева при отпуске была выше 560°C. Произошло разупрочнение переходной зоны.

На основании проведенной работы можно сделать вывод, что поставленная задача - оптимизация структурного состояния закаленной лазером высоколегированной инструментальной стали и улучшение ее эксплуатационных свойств без дополнительного разупрочнения стали в переходной зоне - достигнута. Эксплуатационная стойкость штампа возрастает в 1,6-1,8 раз.

Предлагаемое изобретение находится на стадии опытно-промышленных исследований и испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2016 |

|

RU2620656C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2011 |

|

RU2452780C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| Способ обработки сталей | 1981 |

|

SU1032029A1 |

| Способ обработки кромок многоканальным лазером | 2017 |

|

RU2685297C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ термической обработки деталей высокой точности | 1981 |

|

SU1014925A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| СТАЛЬ ДЛЯ ЗАКАЛКИ В ШТАМПЕ И ЗАКАЛЕННАЯ В ШТАМПЕ ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ИЗ ТАКОЙ СТАЛИ | 2016 |

|

RU2686728C1 |

Изобретение относится к машиностроению, в частности к области термической обработки инструмента. Способ упрочнения разделительного штампа включает лазерную закалку боковых рабочих поверхностей путем оплавления припусков за один проход при перемещении луча лазера по стыку припусков и последующий лазерный отпуск. После лазерной закалки выполняют обработку холодом до температуры окончания мартенситного превращения, а лазерный отпуск выполняют с помощью непрерывного излучения многоканального CO2 лазера на режимах, обеспечивающих нагрев стали в зоне закалки в интервале температур Ac1÷560°C, где Ac1 - критическая температура, при которой в стали начинает формироваться аустенит: мощность лазерного излучения P при выполнении лазерного отпуска в 4÷5 раз меньше, чем при выполнении лазерной закалки, скорость сканирования луча ν и диаметр пятна излучения d на обрабатываемой поверхности для выполнения лазерной закалки и лазерного отпуска одинаковы. 2 ил.

Способ упрочнения разделительного штампа, включающий лазерную закалку боковых рабочих поверхностей заготовки матрицы и пуансона путем оплавления припусков за один проход при перемещении луча лазера по стыку припусков и последующий лазерный отпуск, отличающийся тем, что после лазерной закалки осуществляют обработку холодом заготовки до температуры окончания мартенситного превращения и отпуск с помощью многоканального CO2 лазера с режимами непрерывного излучения, обеспечивающими нагрев закаленной боковой рабочей поверхности пуансона до температуры Ас1÷560°C, при этом мощность лазерного излучения при выполнении отпуска в 4÷5 раз меньше, чем при выполнении закалки, а скорость сканирования луча и диаметр пятна излучения на боковой поверхности пуансона при выполнении закалки и отпуска равны.

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2007 |

|

RU2342445C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| СПОСОБ УПРОЧНЕНИЯ ШТАМПА | 1992 |

|

RU2033435C1 |

| Способ термической обработки деталей высокой точности | 1981 |

|

SU1014925A1 |

| JP 60036620 A, 25.02.1985 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПИЛОТИРОВАНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА И ЛЕТАТЕЛЬНЫЙ АППАРАТ | 2002 |

|

RU2241642C2 |

Авторы

Даты

2015-10-20—Публикация

2014-05-20—Подача