Изобретение относится к металлургическому производству, а именно к футеровке плавильных каналов в индукционных канальных печах.

Известен способ футеровки индукционной тигельной печи, заключающийся в том, что для набивки футеровки тигля используют шаблон из котельного железа, который после изготовления футеровки удаляется из печи 1.

К недостаткам указанного способа относятся нарушение футеровки печи при удалении шаблона и отсутствие возможности для проведения качественного спекания рабочего слоя футеровки, следствием чего является снижение ее стойкости.

Наиболее близким к предлагаемому по технической сушности является способ изготовления футеровки каналов индукционных канальных печей, включающий установку полого шаблона, набивку огнеупорной массы, предварительную сушку, установку блока индуктора на печь и расплавление шаблона 2.

При расплавлении шаблона происходит спекание футеровки при температуре не выше 1200°С, что не обеспечивает ее удовлетворительной стойкости. Залитый чугун, воздействуя на футеровку, приводит к резкому увеличению теплового напора и к возникновению значительных термических напряжений. Кроме того, при применении высокоглиноземистой футеровки, например МК 80 (имеющей состав, %: А1гОз 80; ,55102 5; 1,2) при температуре 1210° С в присутствии в жидком чугуне значительного количества окислов железа происходят структурные и фазовые превращения с образованием тройной эвтектики, состоящей из муллита, тридимита и расплава. Эти превращения сопровождаются изменением плотности футеровки, что обусловливает появление микротрещин, проникновение в них жидкого металла и является началом постепенного разрушения футеровки.

Цель изобретения - повышение стойкости футеровки.

Для достижения поставленной цели согласно способу изготовления футеровки плавильных каналов индукционных печей, включающему установку полого шаблона, набивку огнеупорной массы, предварительную сушку, установку блока индуктора на печь и расплавление шаблона, канал формируют путем установки шаблона, изготовленного из трубной заготовки низкоуглеродистой стали, последующего индукционного нагрева этого шаблона до температуры на 30-50°С ниже температуры плавления, выдержки при этой температуре в течение 0,5-5 ч с последующей заливкой жидкого чугуна при 1400-1500° С.

Разогрев шаблона и сушку футеровки каналов осуществляют по режиму: нагрев от 100±20 до 300±20°С за 2 ч, выдержка при ЗООС 1,5 ч, затем нагрев от 300 до 600±20°С за 2 ч, выдержка при 600°С 1,5 ч, после чего нагрев от 600 до 1450± ±20°С за 4 ч и выдержка при 1450°С 0,5-5 ч.

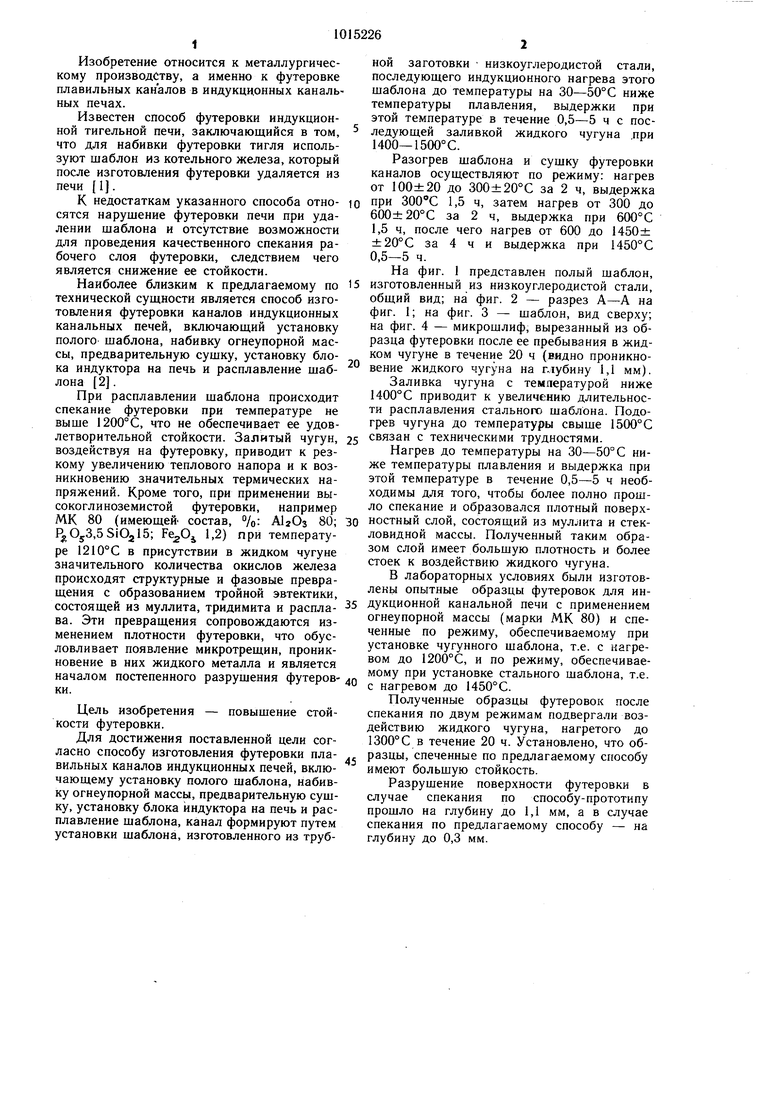

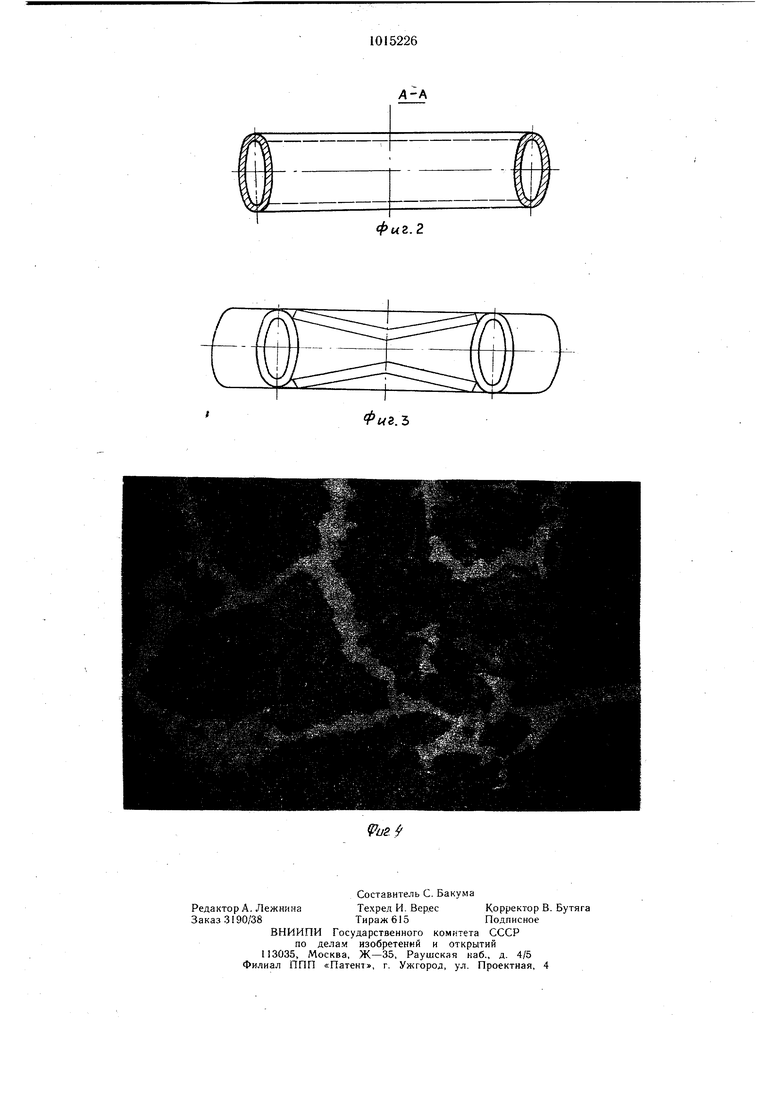

На фиг. 1 представлен полый шаблон, изготовленный из низкоуглеродистой стали, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - шаблон, вид сверху; на фиг. 4 - микрошлиф, вырезанный из образца футеровки после ее пребывания в жидком чугуне в течение 20 ч (видно проникновение жидкого чугуна на глубину 1,1 мм).

Заливка чугуна с температурой ниже 1400°С приводит к увеличению длительности расплавления стального шаблона. Подогрев чугуна до температуры свыше 1500°С связан с техническими трудностями.

Нагрев до температуры на 30-50° С ниже температуры плавления и выдержка при этой температуре в течение 0,5-5 ч необходимы для того, чтобы более полно прошло спекание и образовался плотный поверхностный слой, состоящий из муллита и стекловидной массы. Полученный таким образом слой имеет большую плотность и более стоек к воздействию жидкого чугуна.

В лабораторных условиях были изготовлены опытные образцы футеровок для индукционной канальной печи с применением огнеупорной массы (марки МК 80) и спеченные по режиму, обеспечиваемому при установке чугунного шаблона, т.е. с нагревом до 1200°С, и по режиму, обеспечиваемому при установке стального шаблона, т.е. с нагревом до 1450°С.

Полученные образцы футеровок после спекания по двум режимам подвергали воздействию жидкого чугуна, нагретого до 1300°С в течение 20 ч. Установлено, что образцы, спеченные по предлагаемому способу имеют большую стойкость.

Разрушение поверхности футеровки Б случае спекания по способу-прототипу прошло на глубину до 1,1 мм, а в случае спекания по предлагаемому способу - на глубину до 0,3 мм.

фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| Способ для подготовки резервных индукторов из влажной футеровки для быстрой замены и приспособление для его осуществления | 1979 |

|

SU1033829A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2018 |

|

RU2693717C1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1991 |

|

SU1822490A3 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1987 |

|

SU1483223A1 |

| Способ футеровки подины и откосов металлургических печей | 1980 |

|

SU932173A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ИНДУКЦИОННОЙ ПЕЧИ | 2005 |

|

RU2303222C2 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО КОВША ИЗ СУХИХ СПЕКАЕМЫХ МАСС | 1993 |

|

RU2057617C1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ПЛАВИЛЬНЫХ КАНАЛОВ ИНДУКЦИОННЫХ ПЕЧЕЙ, включающий установку полого шаблона, набивку огнеупорной массы, предварительную сушку, установку блока индуктора на печь и расплавление шаблона, отличающийся тем, что, с целью повышения стойкости футеровки, канал формируют путем установки шаблона, изготовленного из трубной заготовки низкоуглеродистой стали, последуюшего индукционного нагрева этого шаблона до температуры на 30-50°С ниже температуры плавления, выдержки при этой температуре в течение 0,5-5 ч с последующей заливкой жидкого чугуна при 1400- 1500°С. 2. Способ по п. 1, отличающийся тем, что разогрев шаблона и сушку футеровки каналов осуществляют по режиму: нагрев от 100±20 до 300±20°С за 2 ч, выдержка при 300°С 1,5 ч, затем нагрев от 300 до 600±20°С за 2 ч, выдержка 1,5 ч, после чего нагрев до 1450±20°С за 4 ч и выдержка 0,5-5 ч.

| I | |||

| УСИЛИТЕЛЬ НИЗКОЙ ЧАСТОТЫ | 0 |

|

SU398004A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Инструкция на изготовление футеровки плавильных каналов индукционных печей итальянской фирмы «FOMET | |||

| Милан, 1975, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1983-04-30—Публикация

1981-06-01—Подача